Группа изобретений относится к области сварочных работ, а именно к дуговой сварке трубопроводов большого диаметра и робототехническим комплексам для проведения автоматической сварки неповоротных кольцевых стыковых соединений трубопроводов большого диаметра.

Известен микропроцессорный комплекс мониторинга и управления технологическим процессом сварки кольцевых стыков труб, содержащий сварочную головку с закрепленной на ней сварочной горелкой, оптический датчик профиля и микропроцессорный модуль обработки изображения, датчик орбитального угла при движении по стыку, датчик углового положения сварочной головки относительно нормали к поверхности трубы, датчики тока и напряжения сварки, промышленный компьютер, при этом каждый датчик через соответствующее интерфейсное устройство связан с микропроцессорным блоком управления, передающим информацию в цифровом виде на промышленный компьютер и реализующим управление сварочным процессом, (патент RU 121765 U1, «МИКРОПРОЦЕССОРНЫЙ КОМПЛЕКС МОНИТОРИНГА И УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ», патентообладатель - Открытое акционерное общество "Газпром" (RU), опубл. 10.11.2012).

Известен способ электродуговой сварки неповоротных кольцевых швов трубопроводов, включающий поступательное перемещение и поперечные колебания сварочной горелки с электродом с задержкой ее на кромках и коррекцию базовых значений напряжения и тока сварки в соответствующей точке разделки в зависимости от изменения геометрии стыка, отличающийся тем, что одновременно с выполнением задержки сварочной горелки с электродом на свариваемых кромках на базовые сварочные ток и напряжение накладывают дополнительные импульсы напряжения и тока, величина которых на 10-12% превышает установленные базовые значения напряжения и тока, длительность которых равна времени задержки сварочной горелки с электродом на кромке в положении 0-5 ч в течение 0,1-0,15 с, в положении 5-6 ч в течение 0,4-0,5 с. (Патент RU 2529127 С1, «СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ», патентообладатель - Общество с ограниченной ответственностью "ШТОРМ" (RU), опубл. 27.09.2014)

Технической задачей, на решение которой направлена заявленная группа изобретений, является создание роботизированного сварочного комплекса, который обеспечивал бы автоматическую дуговую сварку неповоротных кольцевых стыков соединений трубопроводов большого диаметра, а также разработка способа дуговой сварки трубопроводов большого диаметра, реализуемого с помощью указанного роботизированного сварочного комплекса.

Техническим результатом, на достижение которого направлена заявленная группа изобретений, является повышение эффективности процесса сварки за счет использования роботизированного саморегулируемого сварочного комплекса, а также обеспечение возможности учета деформаций свариваемых кромок, возникающих при нагреве трубы в процессе сварки, за счет сканирования свариваемого участка перед выполнением каждого последующего слоя.

Указанный технический результат достигается за счет создания роботизированного саморегулируемого сварочного комплекса, в состав которого входят источник питания сварочной дуги, с расположенными внутри него измерителем напряжения, опорный пояс, сварочная головка, блок подачи сварочной проволоки, лазерный датчик, пульт управления для ручного управления сварочной головкой, старта и остановки сварочного процесса и корректировки параметров в процессе сварки, акселерометр, баллон с газом и ноутбук, при этом опорный пояс выполнен стянутым вокруг трубы таким образом, чтобы его нельзя было сдвинуть при приложении к нему физической силы, на поясе установлена сварочная головка, на которой в свою очередь установлены лазерный датчик, акселерометр, двигатели для перемещения сварочной головки и сварочная горелка, к которой подводят ток сварки, сварочную проволоку и газ, в блоке подачи сварочной проволоки расположен механизм подачи проволоки и крепления для установки внутрь блока подачи сварочной проволоки катушки со сварочной проволокой, при этом к блоку подачи сварочной проволоки подключена сварочная головка, к которой по шланг-пакету осуществляется подача проволоки, защитного газа и напряжения на сварочную горелку, подключенную к другому концу шланг-пакета, на баллоне с газом установлен газовый редуктор, блок управления представляет собой набор электронных плат, заключенных в корпус с задней и передней панелями, при этом на задней панели выведены разъемы подключений блока подачи проволоки, сварочной головки, акселерометра, выхода и входа газа из газового баллона, пульта управления, измерителя напряжения, источника питания сварочной дуги и предохранителя, расположенного внутри блока управления, а на передней панели расположены кнопки индикации работы блока управления и аварийной остановки.

Кроме того, указанный технический результат достигается за счет разработки способа проведения дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра, осуществляемого посредством заявленного сварочного комплекса, в ходе которого перед процессом сварки труб запускают источник питания сварочной дуги, от которого запитывают и включают в работу все элементы роботизированного сварочного комплекса, после запуска источника питания сварочной дуги включают ноутбук для запуска программы управления комплексом и программы управления лазерным датчиком, при этом программа управления комплексом получает данные о сканировании, которые записывает лазерный датчик, и использует их в процессе сварки, для начала процесса сварки в программе управления создают режим, на котором будет осуществляться процесс сварки, устанавливают параметры и выбирают название и номер слоя, выбирают режим управляемого каплепереноса, при этом при выборе режима сварки управляемого каплепереноса и нажатии кнопки «ПУСК» сварочную головку перемещают в начальную точку, в результате чего обеспечивают отъезд сварочной головки на 10 градусов от начальной точки вверх по трубе, сканируют участок, который начинается за 10 градусов до точки начала сварки и заканчивается там, где находится лазерный датчик в тот момент, когда сварочная горелка, установленная на сварочной головке, достигает точки начала процесса сварки, после чего останавливают сварочную горелку на начальной координате, а затем в программном управлении лазерным датчиком осуществляют запись участка и передачу информации в программное управление комплексом, после сканирования указанного выше участка в программу управления комплексом передают профиль стыка в 10 градусов, после чего запускают процесс сварки, выполняют сварку корневого слоя, при этом при сварке корневого слоя сканирование разделки осуществляют одновременно с процессом сварки, сварку корневого слоя проводят в режиме управляемого каплепереноса на спуск сверху вниз по трубе, для чего программа управления комплексом подает сигнал на блок управления, откуда сигналы передают на сварочную головку, механизм подачи проволоки и источник питания сварочной дуги, блок подачи проволоки подает проволоку в зону сварки, а сварочная горелка при перемещении сварочной головки колеблется согласно распознанному профилю стыка с установленными на программе управления комплекса параметрами, при этом сварка проходит до тех пор, пока сварочная головка не достигнет установленной в программе управления комплекса конечной точки или до нажатия кнопки «стоп» на пульте управления, затем осуществляют сварку горячего прохода, при этом при сварке горячего прохода сварку проводят так же сверху вниз, как и на режиме управляемого каплепереноса, затем проводят сварку на режиме «Заполнение», при котором сварку осуществляют на подъем в режиме полуавтоматической сварки, устанавливают начальные и конечные координаты и после нажатия кнопки «ПУСК» сварочную головку направляют в конечную точку вверх по трубе, начиная с конечной точки проводят процесс сканирования до начальной точки, при этом все данные записывают в программу управления лазерным датчиком, после сканирования всего участка сварочную головку останавливают в начальной точке и из этой точки запускают процесс сварки, который осуществляют по полностью отсканированному участку, после чего проводят сварку на режиме «Облицовка», в программе управления лазерным датчиком перед сваркой последнего заполняющего слоя оператор сохраняет предыдущий отсканированный слой, а при сварке облицовочного слоя процесс сварки ведут по отсканированным данным.

Сущность заявленной группы изобретений поясняется чертежами, на которых показаны:

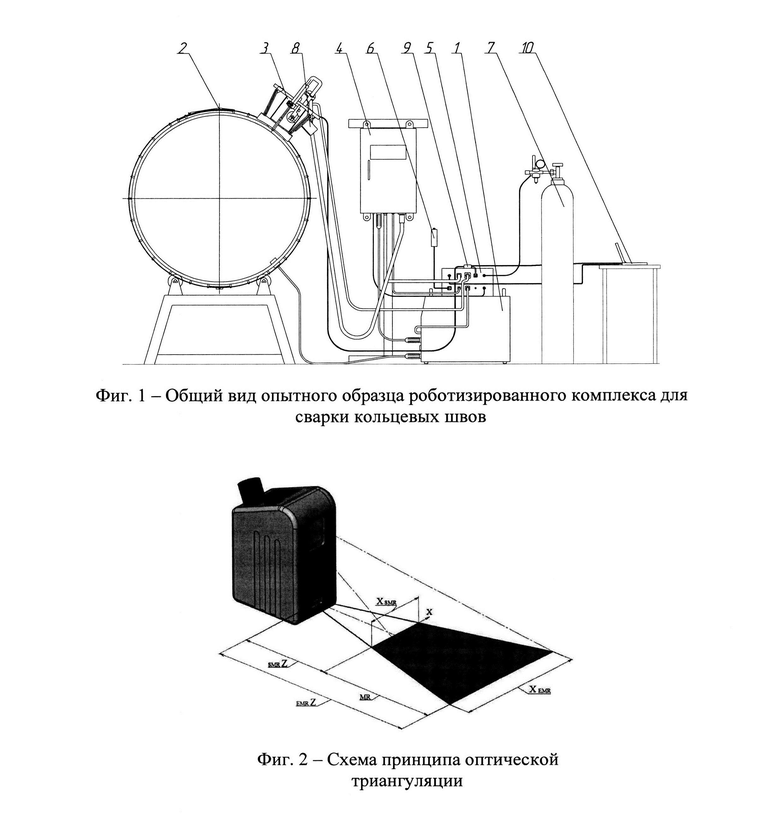

Фиг. 1 - Общий вид опытного образца роботизированного комплекса для сварки кольцевых швов;

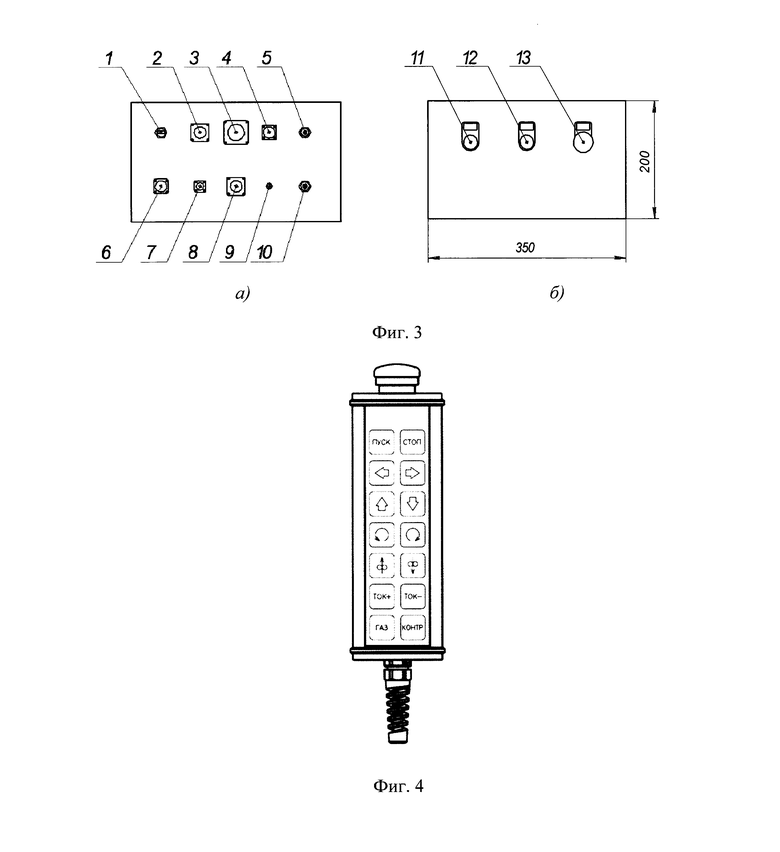

Фиг. 2 - Схема принципа оптической триангуляции;

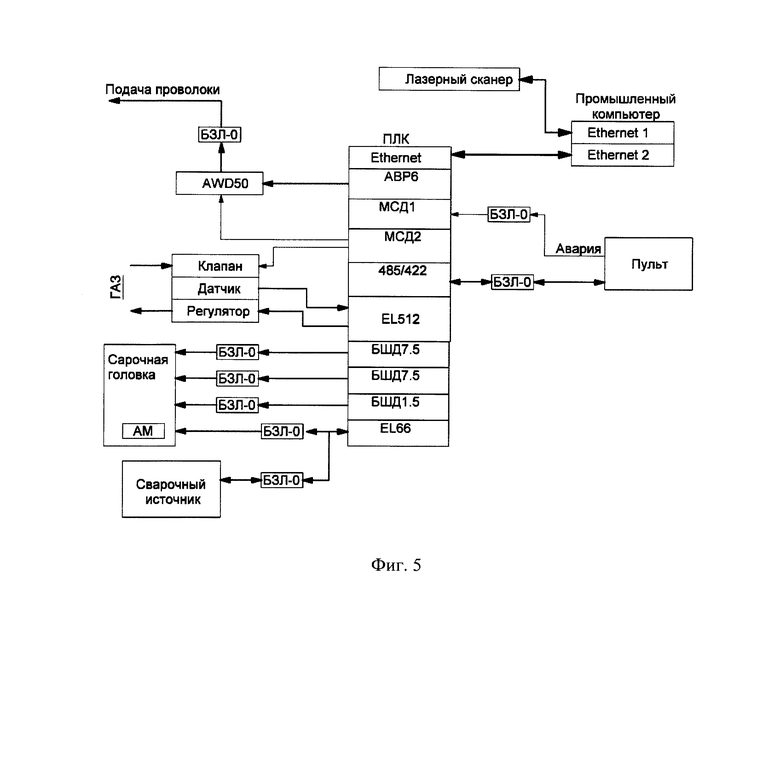

Фиг. 3 - Общий вид блока управления;

Фиг. 4 - Общий вид дистанционного пульта управления;

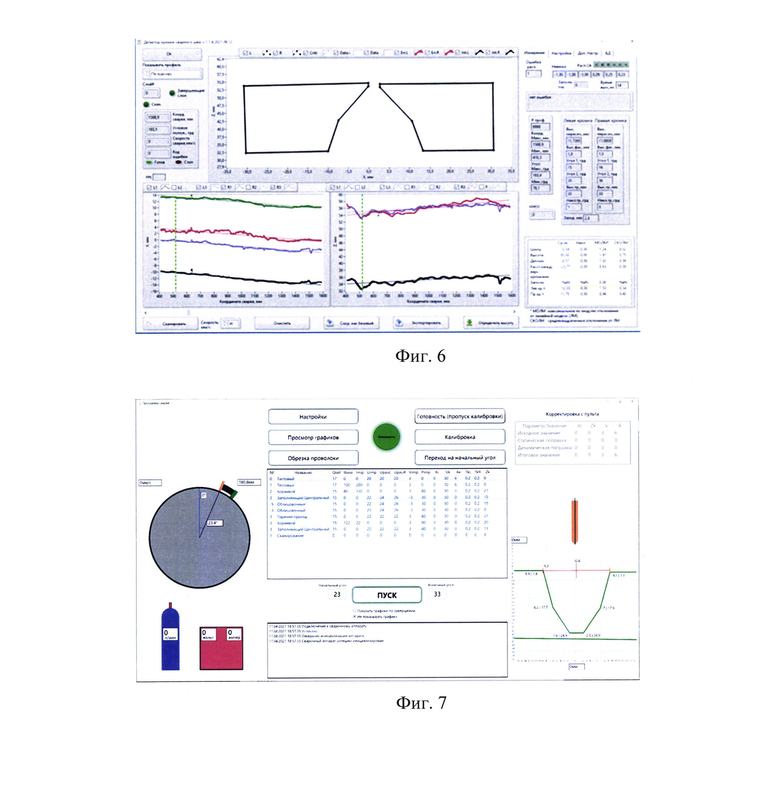

Фиг. 5 - Принципиальная схема блока управления;

Фиг. 6 - Внешний вид интерфейса программы управления лазерным датчиком;

Фиг.7 - Внешний вид интерфейса программы управления сварочным комплексом;

Фиг. 8 - Назначение кнопок пульта дистанционного управления.

Роботизированный саморегулируемый сварочный комплекс (РССК) (Фиг. 1) включает в себя: источник 1 питания сварочной дуги, опорный пояс 2, блок 4 подачи сварочной проволоки, сварочная головка 3, газовые баллоны 7, блок 5 управления, лазерный датчик 8, пульт 6 управления, акселерометр 9, ноутбук 10.

Все указанные выше элементы роботизированного сварочного комплекса имеют следующее функциональное назначение.

1. Источник 1 питания сварочной дуги (Фиг. 1) предназначен для подачи энергии, необходимой для работы всего роботизированного комплекса. Так же источник 1 питания сварочной дуги преобразует напряжение, получаемое из сети, в напряжение и сварочный ток, необходимые для процесса сварки. В заявленном роботизированном комплексе применяют в основном инверторные источники питания. Реализация силовой цепи инверторного источника питания на транзисторах позволяет обеспечивать скорость изменения сварочного тока до 50 А/мс.

2. Опорный (направляющий) пояс 2 (Фиг. 1) предназначен для жесткого закрепления сварочной головки 3 на свариваемой трубе. Пояс 2 затягивается вокруг трубы таким образом, что его нельзя сдвинуть при приложении к нему физической силы. На пояс 2 устанавливается сварочная головка 3, которая перемещается только по нему.

3. Сварочная головка 3 (Фиг. 1) необходима для проведения самого процесса сварки. На сварочную головку 3 устанавливаются сварочная горелка, к которой подводится ток сварки, сварочная проволока и газ, лазерный датчик 8 для сканирования профиля стыка, акселерометр 9 для определения углового положения сварочной головки 3 на поясе 2, три двигателя (на Фиг. 1 не показаны) для перемещения сварочный головки 3, вертикального и поперечного перемещения сварочной горелки (на Фиг. 1 не показана). Сварочная головка 3 перемещается вдоль опорного пояса 2 вверх и вниз по трубе, она управляет передвижением закрепленной на ней сварочной горелки: колебания горелки поперек разделки кромок на трубе и вертикальное перемещение сварочной горелки. Сварочная горелка необходима для подачи сварочной проволоки (на Фиг. 1 не показана), защитного газа и напряжения в зону сварки.

4. В блоке 4 подачи сварочной проволоки расположен механизм подачи проволоки, также внутри блока 4 находятся крепления для установки внутрь катушки со сварочной проволокой. К блоку 4 подачи проволоки подключается сварочная головка 3, к которой по шланг-пакету (на Фиг. 1 не показан) осуществляется подача проволоки, защитного газа и напряжения на сварочную горелку, которая подключена к другому концу шланг-пакета.

5. Баллон 7 (Фиг. 1) с газом является стандартным покупным баллоном с защитным газом. На баллоне 7 установлен газовый редуктор, который необходим для изменения давления газа, что влияет на скорость расхода газа, поступающего в зону сварки. Редуктор так же является стандартным покупным изделием.

6. Лазерный датчик (сканер) 8 (Фиг. 1) предназначен для считывания геометрии разделки кромок и последующего наведения сварочной горелки на распознанный профиль в процессе сварки. В качестве лазерного датчика выбран датчик Рифтек РФ627. Кроме того, лазерный датчик 8 предназначен для бесконтактного измерения и контроля профиля поверхности.

В основу работы датчика 8 положен принцип оптической триангуляции (см. фиг. 2). Излучение полупроводникового лазерного датчика 8 формируется в виде линии и проецируется на объект. Рассеянное на объекте излучение объективом собирается на двумерной CMOS-матрице. Полученное изображение контура объекта анализируется FPGA и сигнальным процессором, который рассчитывает расстояние до объекта (координата Z) для каждой из множества точек вдоль лазерной линии на объекте (координата X). Сканер характеризуется началом рабочего диапазона (SMR) по координате Z, рабочим диапазоном (MR) по координате Z, рабочим диапазоном по координате X в начале рабочего диапазона по Z (Xsmr) и в конце рабочего диапазона по Z (Xemr).

7. Акселерометр 9 (Фиг. 1) необходим для коммуникации между собой лазерного датчика 8, блока 5 управления и ноутбука 10 с управляющими программами (программа управления сварочным комплексом и программа управления лазерным датчиком).

8. Ноутбук 10 (Фиг. 1) с программами управления (указаны в предыдущем пункте) является стандартным покупным изделием. Ноутбук 10 формирует все управляющие воздействия по результатам сканирования профиля стыка, заложенных технологических карт и команд, вводимых оператором. На ноутбуке 10 установлены программа управления всем роботизированным комплексом и программа управления лазерным датчиком. Ноутбук позволяет настраивать параметры, загружать циклограммы сварки, просматривать текущие значения и графики тока сварки, скорости подачи проволоки и скорости сварки. Вся информация с аппаратуры управления выводится на дисплей с диагональю 14 - дюймов.

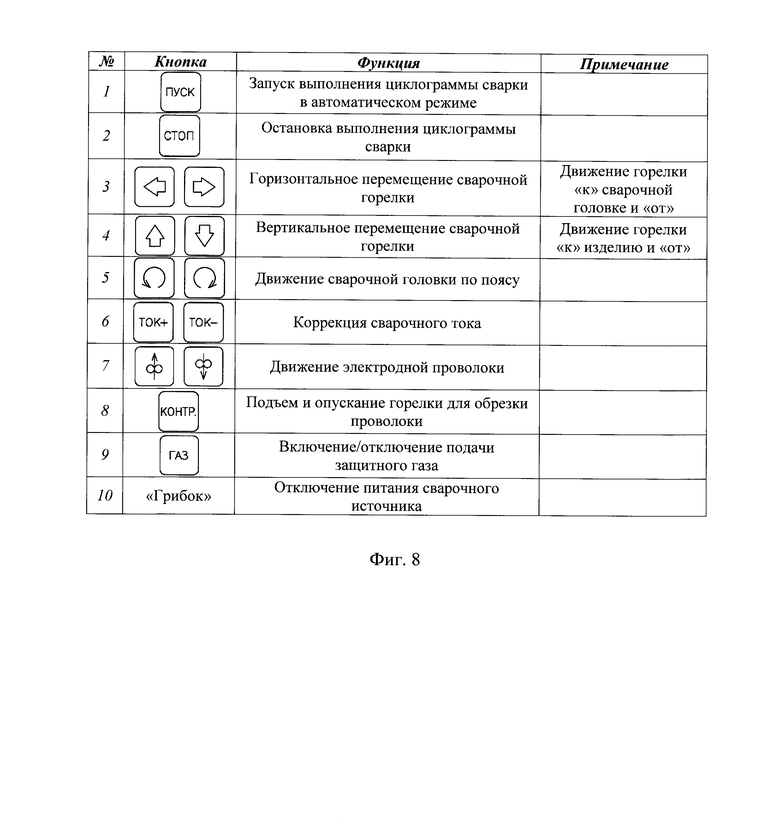

9. Пульт 6 управления (см. Фиг. 4, табл. 1) необходим для ручного управления роботизированным комплексом. Пульт 6 дистанционного управления сварщика предназначен для перемещения сварочной горелки перед началом отработки циклограммы сварки или для корректировки параметров скорости сварки, сварочного тока, напряжения дуги, скорости подачи проволоки, амплитуды колебаний и скорости сварки во время выполнения циклограммы сварки. То есть, иначе говоря, пульт 6 управления служит для ручного управления сварочной головкой 3, старта и остановки процесса и для корректировки параметров в процессе сварки.

Конструктивно пульт 6 выполнен в металлическом ударопрочном герметичном корпусе. На передней панели расположена мембранная клавиатура на 14 кнопок. Сверху расположена аварийная кнопка «грибок».

Кнопка типа «грибок» предназначена для отключения питания сварочного источника, кнопка «ПУСК» предназначена для запуска выполнения циклограммы сварки в автоматическом режиме, кнопка «СТОП» предназначена для остановки выполнения циклограммы сварки. Кроме того, в пульте 6 управления (см. Фиг. 4) выполнены кнопки (по паре кнопок в каждом горизонтальном ряду слева направо, сверху вниз):

- стрелки влево и вправо: корректировка скорости горизонтального перемещения сварочной горелки (движение горелки к сварочной головке и от нее);

- стрелки вверх и вниз: вертикальное перемещение сварочной горелки (движение горелки к трубопроводу и от него);

- стрелки против часовой стрелки и по часовой стрелке: движение сварочной головки по опорному поясу;

- ТОК+, ТОК-: коррекция сварочного тока;

- движение электродной проволоки;

- КОНТР. - включение подачи защитного газа, кнопка запускает сварку и включает выключатель «без сварки»;

- ГА3-отключение подачи защитного газа.

На Фиг. 8 показано назначение кнопок пульта дистанционного управления роботизированным сварочным комплексом. Графическим изображениям кнопок пульта сопоставлены выполняемые посредством их функции, даны примечания для уточнения геометрических перемещений сварочной горелки в ходе осуществления процесса сварки.

10. Блок 5 (Фиг. 1) управления роботизированным сварочным комплексом отвечает за управление всем комплексом, взаимодействием между собой всех компонентов РССК, обеспечивает формирование управляющих сигналов на двигатели сварочной головки 3, блок 4 подачи сварочной проволоки, запрашивает сигналы от пульта 6 управления, формирует сигналы управления источником 1 питания сварочной дуги.

Блок управления (см. Фиг. 3, где показаны его: а) задняя панель; б) передняя панель) представляет собой корпус, содержащий две панели -переднюю и заднюю. На задней панели блока управления выведены разъемы подключений:

- разъем 1 подключения Ethernet,

- разъем 2 подключения блока подачи проволоки,

- разъем 3 подключения сварочной головки,

- разъем 4 подключения акселерометра;

- разъем 5 подключения входа газа;

- разъем 6 подключения выхода газа;

- разъем 7 подключения пульта управления;

- разъем 8 подключения измерителя напряжения (сам измеритель напряжения расположен в источнике питания сварочной дуги);

- разъем 9 подключения источника питания сварочной дуги;

- разъем 10 предохранителя (сам предохранитель расположен в блоке управления).

На передней панели выполнены индикационные элементы: индикатор 11 работы блока управления, индикатор 12 аварийной остановки, а также кнопка 13 аварийной остановки по типу «грибок».

Разъем 1 блока управления (БУ) (Фиг. 3) соединяют посредством Ethernet с разъемом ноутбука для получения команд от программы управления комплексом. Разъем 2 БУ подключают соединительным кабелем с разъемом блока подачи проволоки для передачи сигналов управления механизмом подачи проволоки внутри блока подачи проволоки. Разъем 3 БУ соединяют с разъемом сварочной головки для передачи сигналов управления сварочной головкой (перемещение головки по трубе, колебания сварочной горелки, подъем и опускание сварочной горелки). Разъем 4 БУ соединяют с разъемом акселерометра для получения данных с лазерного датчика, который присоединен к акселерометру. Разъем 5 БУ соединяют с газовым редуктором, установленном на баллоне, для контроля расхода защитного газа (вход газа). В разъем 6 БУ устанавливают пульт управления роботизированным сварочным комплексом. Разъем 7 БУ соединяют с разъемом блока подачи проволоки. Разъем 8 БУ соединяют кабелем, входящим в силовой пакет, с источником питания сварочной дуги для питания блока управления и передачи сигналов управления источника питания. Разъем 10 БУ соединяется с разъемом блока подачи проволоки для подачи защитного газа (выход газа).

Принципиальная схема БУ 5 показана на Фиг. 5.

Ноутбук имеет два порта Ethernet, один из которых подключен к лазерному датчику, другой - к блоку управления. Блок управления содержит программируемый логический контроллер, который обеспечивает формированию управляющих сигналов в реальном масштабе времени всем компонентам комплекса. Блок АВР-6 служит для формирования аналогового напряжения управляющего скоростью подачи сварочной проволоки. Выходной сигнал блока АВР-6 подключен к блоку управления двигателем постоянного тока AWD50, обеспечивающему стабилизацию скорости вращения двигателя без использования генератора с максимальным током до 50 ампер. Направление обращения для подачи проволоки задается с помощью дискретных сигналов через блок вывода МСД2.

Пульт управления подключен к блоку преобразования сигналов RS485/422 через блок защиты линий по интерфейсу RS485, что обеспечивает прием и передачу сигналов от кнопок. Сигнал от кнопки «грибок» подается на блок ввода дискретных сигналов МСД1 для прерывания работы оборудования случае нажатия кнопки «грибок».

Блок управления газом EL512 содержит отсечной клапан, датчик расхода газа и пропорциональный регулятор. С помощью специального программного обеспечения формируется управляющий сигнал на регулятор таким образом, чтобы расход газа соответствовал заданному значению вне зависимости от входного давления. Отсечной клапан включается с помощью блока вывода дискретных сигналов МСД2.

Для управления двигателями сварочной головки используются блоки управление шаговыми двигателями БШД7,5 и БШД1,5. Двигатели сварочной головки подключены через блоки защиты линий.

Сварочная головка снабжена акселерометром AM для определения ее пространственного положения по направлению вектора силы тяжести. Для получения данных от акселерометра сварочная головка подключена через блок защиты линии к преобразователю протоколов EL66.

Для управления источником питания сварочной дуги используется специализированный протокол, который формируется с помощью блока преобразователя протоколов EL66. Источник питания подключен через блок защиты линий к блоку управления.

Заявленный роботизированный комплекс работает следующим образом (позиции ниже указаны согласно Фиг. 1).

К источнику 1 питания подключают три кабеля: два силовых и один управляющий. Один силовой кабель подключают к блоку 4 подачи проволоки, второй - непосредственно на неповоротные кольцевые стыки труб. Управляющий кабель соединен с блоком 5 управления. От блока 5 управления идут кабели, которые подключают к лазерному датчику 8, сварочной головке 3, блоку 4 подачи проволоки и ноутбуку 10. Так же ноутбук 10 соединен с лазерным датчиком 8.

Перед процессом сварки труб необходимо запустить источник 1 питания сварочной дуги, от которого запитываются и включаются в работу все элементы комплекса, он же является непосредственным источником тока/напряжения при сварке.

После запуска источника 1 питания включают ноутбук 10, на нем запускают 2 программы: программу управления (ПУ) комплексом (Фиг. 6) и программу управления лазерным датчиком (Фиг. 7). ПУ лазерным датчиком позволяет выбрать тип сканируемой разделки, настроить ее размеры, настроить параметры работы самого датчика (сканера) 8. Так же программа позволяет сохранять отсканированные участки для дальнейшего их использования.

ПУ комплексом получает данные о сканировании, которые записывает лазерный датчик 8, и использует их в процессе сварки. Весь процесс работы на комплексе осуществляется через эту программу, так же она отвечает за управление комплексом с помощью пульта 6 дистанционного управления. Все параметры для сварки, такие как ток, напряжение, скорость сварки, скорость колебаний, скорость подачи проволоки, высота сканирования, установка начальной и конечной координаты сварки (угол на трубе), время задержек на кромках, выбор режима УКП (управляемый каплеперенос) или ПА (полуавтоматическая сварка) устанавливают через эту программу.

Для начала процесса сварки в окне создают режим, на котором будет осуществляться процесс сварки, устанавливаются необходимые параметры, и выбирается название и номер слоя (корневой, горячий проход, заполнение, облицовка).

При выборе режима сварки УКП и нажатии кнопки ПУСК на пульте 6 управления сварочную головку 3 перемещают в начальную точку, в результате чего она отъезжает на 10 градусов от начальной точки вверх по трубе, сканирует участок, который начинается за 10 градусов до точки начала сварки и заканчивается там, где находится лазерный датчик 8 в тот момент, когда горелка достигает точки начала процесса сварки, после чего останавливается сварочной головкой на начальной координате. В ПУ лазерным датчиком происходит запись участка, и передача информации в программное управление комплексом. Так как лазерный датчик 8 расположен перед горелкой в направлении ее перемещения, то он сканирует участок непосредственно перед ней. После сканирования этого участка в программу управления комплексом передается профиль стыка в 10 градусов. Это позволяет вручную скорректировать положение сварочной головки 3 на трубе для более точного наведение и начать процесс сварки с установленной точки.

После этого запускается процесс сварки. При сварке корневого слоя сканирование разделки осуществляется одновременно с процессом сварки (начальный участок от сварочной горелки до датчика 8 был распознан до запуска процесса сварки, поэтому сварка начинается на предварительно известном профиле, при этом датчик 8 продолжает сканировать разделку дальше, в процессе движения головки 3 по трубе). Сварку корневого слоя проводят в режиме УКП, на спуск (сверху вниз по трубе). Программа управления подает сигнал на блок 5 управления, откуда сигналы передаются на сварочную головку 3, механизм подачи проволоки и источник 1 питания.

Источник 1 питания создает напряжение, блок 4 подачи проволоки подает проволоку в зону сварки, а горелка при перемещении головки 3 колеблется, согласно распознанному профилю стыка, с установленными на ПУ комплекса параметрами. Сварка идет до тех пор, пока сварочная головка 3 не доедет до установленной в ПУ комплекса конечной точки или до нажатия кнопки «стоп» на пульте.

При сварке горячего прохода сварку проводят так же сверху вниз, как и на режиме УКП, поэтому процесс сканирования и сварки осуществляется точно так же, только вместо сварки УКП используют полуавтоматическую сварку (ПА). ПА сварка является стандартным методом сварки, используемым на всем оборудовании, на котором применяют сварку плавящимся электродом в среде защитных газов.

При сварке на режиме «Заполнение» сварка осуществляется на подъем, а не на спуск. Сварку проводят на режиме ПА. Так же устанавливаются начальные и конечные координаты. После нажатия кнопки «Пуск» на пульте 6 управления головка 3 едет в конечную точку вверх по трубе, начинает оттуда процесс сканирования до начальной точки. Все данные записываются ПУ датчика. После сканирования всего участка головка 3 останавливается в начальной точке и оттуда запускается сам процесс сварки. Сварка идет уже по полностью отсканированному участку.

Сварку на последнем режиме «Облицовка» проводят также, как и сварку на режиме «Заполнение», но при этом к тому моменту, когда сваривают облицовочный слой, верхние точки кромок разделки уже не видны и закрыты заполняющими слоями, и ориентироваться на них датчик 8 не может, так как их не находит. Поэтому в ПУ лазерным датчиком перед сваркой последнего заполняющего слоя оператор сохраняет отсканированный слой, а при сварке облицовочного слоя загружает эти данные из программы, и процесс сварки ведут по этим отсканированным данным.

Заявленный роботизированный комплекс обеспечивает автоматическую сварку неповоротных кольцевых стыков соединений трубопроводов большого диаметра и повышает качество выполняемой дуговой сварки за счет более точного наведения сварочной головки на свариваемый стык. Заявленный способ дуговой сварки неповоротных стыковых соединений труб большого диаметра, реализуемый посредством заявленного роботизированного сварочного комплекса, обеспечивает возможность учета деформаций свариваемых кромок, возникающих при нагреве трубы в процессе сварки, за счет сканирования свариваемого участка перед выполнением каждого последующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1967 |

|

SU202408A1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| Установка для управления процессом сварки неповоротных стыков труб | 1987 |

|

SU1488149A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СИСТЕМА УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОЦЕССОМ | 1990 |

|

RU2126737C1 |

| КОЛЛАБОРАТИВНЫЙ СВАРОЧНЫЙ АППАРАТ | 2022 |

|

RU2789145C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

Группа изобретений относится к области сварочных работ, а именно к дуговой сварке трубопроводов большого диаметра и робототехническим комплексам для проведения автоматической сварки неповоротных кольцевых стыковых соединений трубопроводов большого диаметра. В состав роботизированного саморегулируемого сварочного комплекса входят источник питания сварочной дуги с расположенным внутри него измерителем напряжения, опорный пояс, сварочная головка, блок подачи сварочной проволоки, лазерный датчик, пульт управления для ручного управления сварочной головкой, старта и остановки сварочного процесса и корректировки параметров в процессе сварки, акселерометр, баллон с газом и ноутбук. Перед процессом сварки труб запускают источник питания сварочной головки, от которого запитывают и включают в работу все компоненты роботизированного сварочного комплекса, после запуска источника питания включают ноутбук для запуска программы управления комплексом и программы управления лазерным датчиком, при этом программа управления комплексом получает данные о сканировании, которые записывает лазерный датчик, и использует их в процессе сварки, для начала процесса сварки в программе управления создают режим, на котором будет осуществляться процесс сварки, устанавливают параметры и выбирают название и номер слоя. Сварочную головку перемещают в начальную точку, в результате чего обеспечивают отъезд сварочной головки на 10 градусов от начальной точки вверх по трубе, сканируют участок, который начинается за 10 градусов до точки начала сварки и заканчивается там, где находится лазерный датчик в тот момент, когда сварочная горелка, установленная на сварочной головке, достигает точки начала процесса сварки. Обеспечивается повышение эффективности процесса сварки, а также возможность учета деформаций свариваемых кромок, возникающих при нагреве трубы в процессе сварки. 2 н.п. ф-лы, 8 ил.

1. Роботизированный саморегулируемый сварочный комплекс для дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра, включающий источник питания сварочной дуги с расположенным внутри него измерителем напряжения, опорный пояс, сварочную головку, блок подачи сварочной проволоки, лазерный датчик, пульт управления для ручного управления сварочной головкой, старта и остановки сварочного процесса и корректировки параметров в процессе сварки, акселерометр, баллон с газом и ноутбук, при этом опорный пояс выполнен с возможностью стягивания вокруг трубы таким образом, чтобы его нельзя было сдвинуть при приложении к нему физической силы, на поясе установлена сварочная головка, на которой в свою очередь установлены лазерный датчик, акселерометр, двигатели для перемещения сварочной головки и сварочная горелка, к которой подводят ток сварки, сварочную проволоку и газ, в блоке подачи сварочной проволоки расположен механизм подачи проволоки и крепления для установки внутрь блока подачи сварочной проволоки катушки со сварочной проволокой, при этом к блоку подачи сварочной проволоки подключена сварочная головка, к которой по шланг-пакету осуществляется подача проволоки, защитного газа и напряжения на сварочную горелку, подключенную к другому концу шланг-пакета, на баллоне с газом установлен газовый редуктор, блок управления представляет собой набор электронных плат, заключенных в корпус с задней и передней панелями, при этом на задней панели выведены разъемы подключений блока подачи проволоки, сварочной головки, акселерометра, выхода и входа газа из газового баллона, пульта управления, измерителя напряжения, источника питания сварочной дуги и предохранителя, расположенного внутри блока управления, а на передней панели расположены кнопки индикации работы блока управления и аварийной остановки.

2. Способ проведения дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра, осуществляемый посредством сварочного комплекса по п. 1, заключающийся в том, что перед процессом сварки труб запускают источник питания сварочной головки, от которого запитывают и включают в работу все компоненты роботизированного сварочного комплекса, после запуска источника питания включают ноутбук для запуска программы управления комплексом и программы управления лазерным датчиком, при этом программа управления комплексом получает данные о сканировании, которые записывает лазерный датчик, и использует их в процессе сварки, для начала процесса сварки в программе управления создают режим, на котором будет осуществляться процесс сварки, устанавливают параметры и выбирают название и номер слоя, выбирают режим управляемого каплепереноса, при этом при выборе режима сварки управляемого каплепереноса и нажатии кнопки «ПУСК» на пульте управления сварочную головку перемещают в начальную точку, в результате чего обеспечивают отъезд сварочной головки на 10 градусов от начальной точки вверх по трубе, сканируют участок, который начинается за 10 градусов до точки начала сварки и заканчивается там, где находится лазерный датчик в тот момент, когда сварочная горелка, установленная на сварочной головке, достигает точки начала процесса сварки, после чего останавливают сварочную горелку на начальной координате, а затем в программном управлении лазерным датчиком осуществляют запись участка и передачу информации в программное управление комплексом, после сканирования указанного выше участка в основную программу передают профиль стыка в 10 градусов, после чего запускают процесс сварки, выполняют сварку корневого слоя, при этом при сварке корневого слоя сканирование разделки осуществляют одновременно с процессом сварки, сварку корневого слоя проводят в режиме управляемого каплепереноса на спуск сверху вниз по трубе, для чего программа управления комплексом подает сигнал на блок управления, откуда сигналы передают на сварочную головку, механизм подачи проволоки и источник питания сварочной головки, блок подачи проволоки подает проволоку в зону сварки, а сварочная горелка при перемещении сварочной головки колеблется согласно распознанному профилю стыка с установленными на программе управления комплекса параметрами, при этом сварка проходит до тех пор, пока сварочная головка не достигнет установленной в программе управления комплекса конечной точки или до нажатия кнопки «СТОП» на пульте управления, затем осуществляют сварку горячего прохода, при этом при сварке горячего прохода сварку проводят так же сверху вниз, как и на режиме управляемого каплепереноса, затем проводят сварку на режиме «Заполнение», при котором сварку осуществляют на подъем в режиме полуавтоматической сварки, устанавливают начальные и конечные координаты и после нажатия кнопки «ПУСК» сварочную головку направляют в конечную точку вверх по трубе, начиная с конечной точки, проводят процесс сканирования до начальной точки, при этом все данные записывают в программу управления лазерным датчиком, после сканирования всего участка сварочную головку останавливают в начальной точке и из этой точки запускают процесс сварки, который осуществляют по полностью отсканированному участку, после чего проводят сварку на режиме «Облицовка», в программе управления лазерным датчиком перед сваркой последнего заполняющего слоя оператор сохраняет предыдущий отсканированный слой, а при сварке облицовочного слоя процесс сварки ведут по отсканированным данным.

| Способ автоматической дуговой сварки неповоротных стыков труб | 1986 |

|

SU1466899A1 |

| Электромагнитный укладчик стальных листов | 1957 |

|

SU114284A1 |

| Способ автоматической сварки неповоротных стыков труб | 1984 |

|

SU1192928A1 |

| ПРИБОР ДЛЯ СКАТЫВАНИЯ БИНТОВ | 1934 |

|

SU38739A1 |

| EP 2999569 B1, 22.09.2021. | |||

Авторы

Даты

2024-04-12—Публикация

2023-04-10—Подача