(54) УСТРОЙСТВО, ДЛЯ ПОДАЧИ КОНЦА БУМАЖНОГО ПОЛОТНА В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки и направления краевой полости отделяемой от бумажного полотна в бумагоделательной машине | 1982 |

|

SU1263203A3 |

| Столовая бумагоделательная машина | 1932 |

|

SU32293A1 |

| Сушильная секция бумагоделательной машины | 1987 |

|

SU1539481A1 |

| Устройство для обработки бумажного полотна в сушильной части бумагоделательной машины | 1978 |

|

SU974938A3 |

| ФОРМОВОЧНЫЙ БАРАБАН ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПРОДУКТОВ | 2017 |

|

RU2725390C2 |

| ПОЛУЧЕНИЕ ВЫСОКОРАСТЯЖИМОЙ БУМАГИ С ПРИЕМЛЕМЫМИ СВОЙСТВАМИ ПОВЕРХНОСТИ | 2018 |

|

RU2765135C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ФОРМОВОЧНОГО БАРАБАНА | 2017 |

|

RU2738075C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ФОРМОВОЧНОГО БАРАБАНА | 2017 |

|

RU2735599C2 |

| КАЛАНДРИРОВАННАЯ ТЕХНИЧЕСКАЯ ТКАНЬ | 2003 |

|

RU2337198C2 |

| Газорассеивающая камера бумагоделательной машины | 1983 |

|

SU1161618A1 |

Изобретение относится к бумажной промышлечиости, в частности к устзойствам для подачи конца бумажного полотна в бумагоделательной машине.

Известно устройство для-подачи конца бумажного полотна в бумагоделательНой машине, содержащее установленное на кронштейне воздушное сопло pj .

Однако в этом устройстве обычные воздушные сопла .могут быть использованы только для отклонения или транспортировки конца полотна на относительно короткое расстояние.Кроме того такое устройство является малоэффективным, поскольку оно использует относительно большое количество сжатого воздуха и работает с меньшими скоростями из-за возможности возникновения обрыва полотна.

Цель изобретения - повышение надежности в работе.

Цель достигается тем, что устройство для подачи конца бумажного полотна в бумагоделательной машине, содержащее установленное на кронштей не воздушное сопло, имеет желобообразнуво направляющую для конца полотна в бумагоделательной машине, содержащее установленное на кронштейне воз душное сопло, имеет желообразнуга направляющую для конца полотна, расположенную перед соплом по направлению перемещения полотна, а воздушное сопло выполнено щелевытл, расположено под желобообразной направляющей перпендикулярно ее свободному концу и образовано вертикальной стенкой, закрепленной на кронштейне, и направляющим элементом для потока воздуха с криволинейной дугообразной поверхностью .

;; елобообразная направляющая состоит пз двух частей, между которыми рас пол. дополнительное воздушное соп - ло, причем одна из частей выполнена 0 прямолинейной, а другая часть - криволинейной, например дугообразной. Желобообразная направляющая и кронштейн для сопла соединены рукояткой.

Прямолинейная часть желобообразной направляющей состоит из двух теле скопически соединелных деталей и имеет шарнирно установленную пластину для отклонения потока воздуха в соответствии с изменением угла наклона

прямолинейной части хилообразной направляющей .

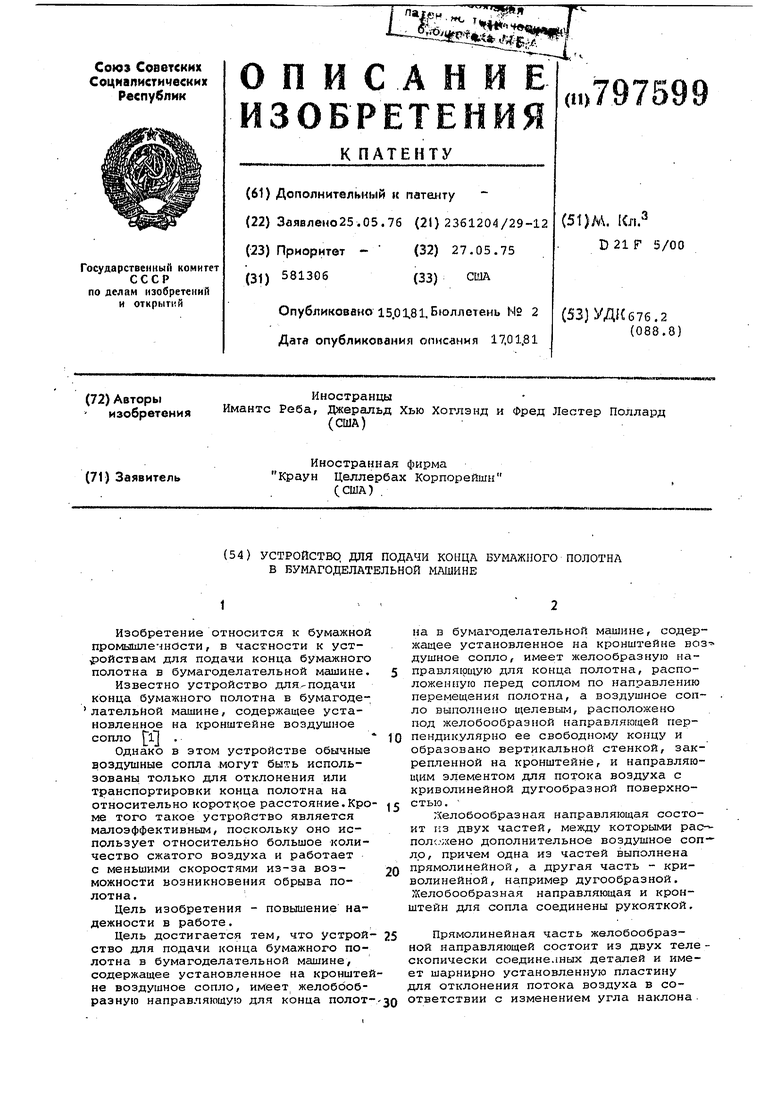

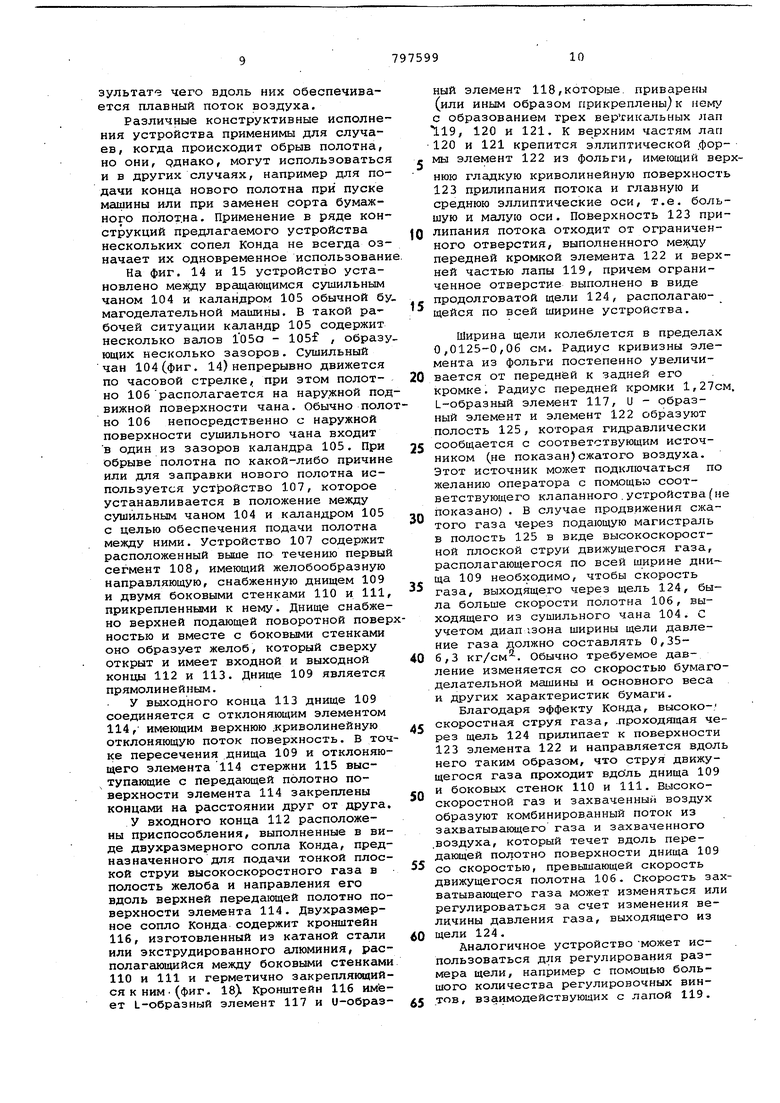

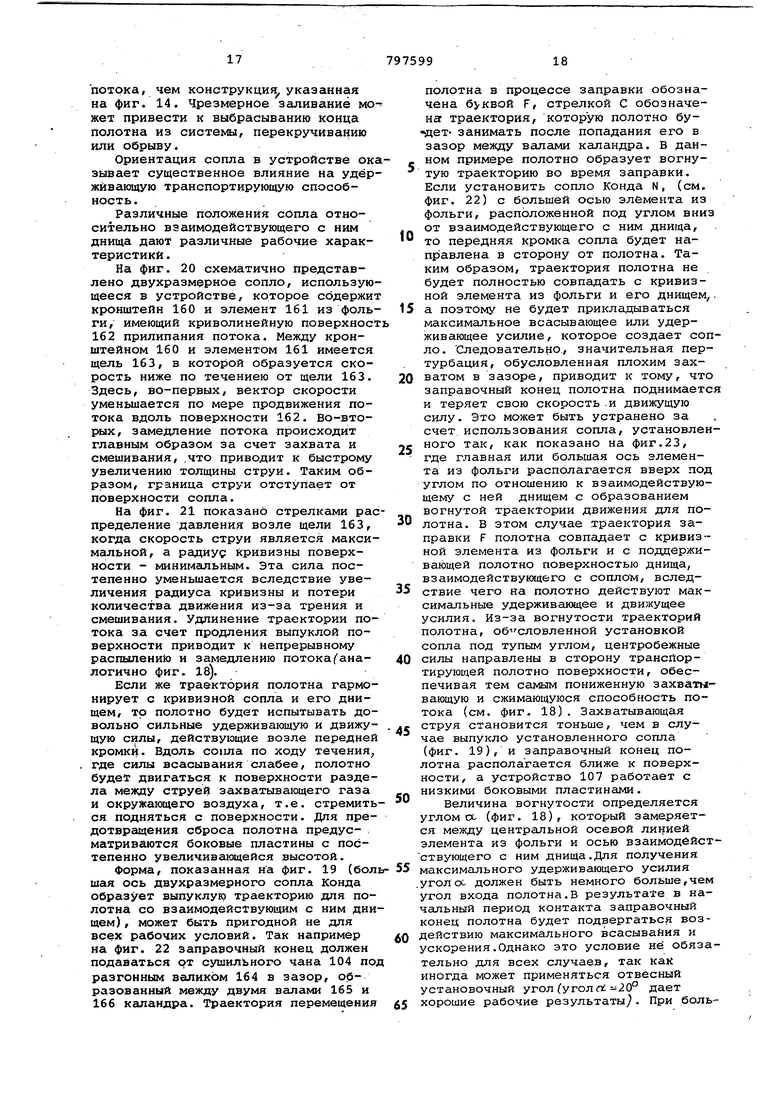

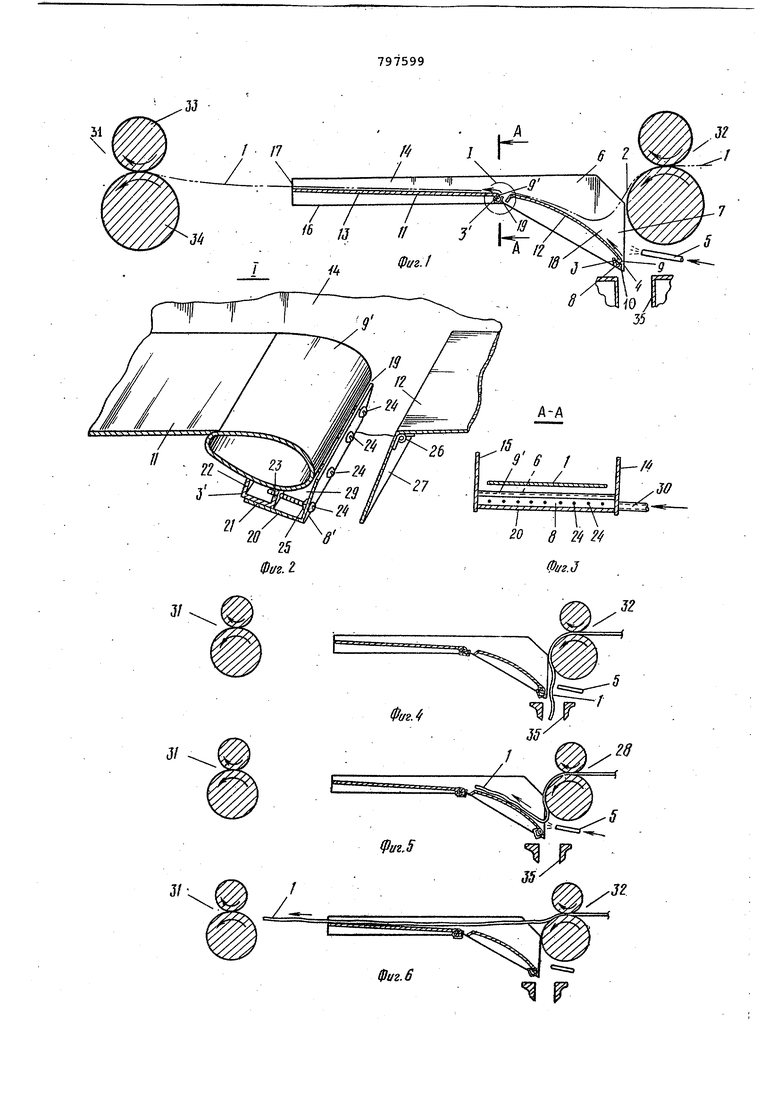

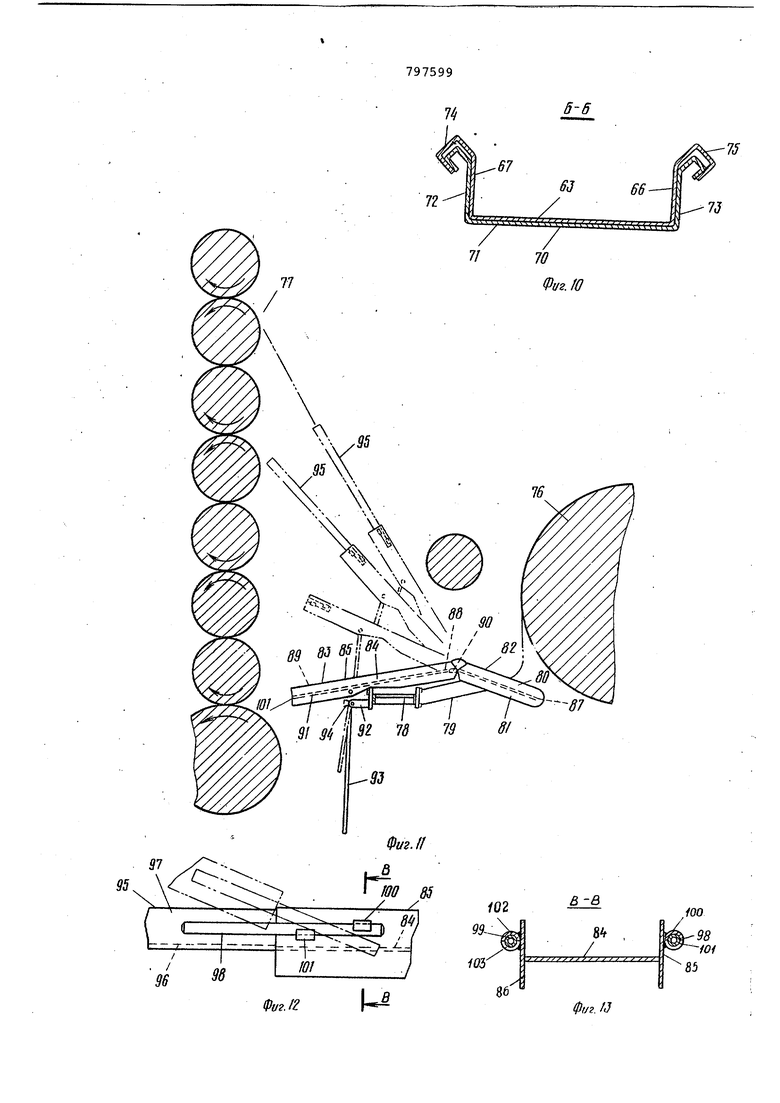

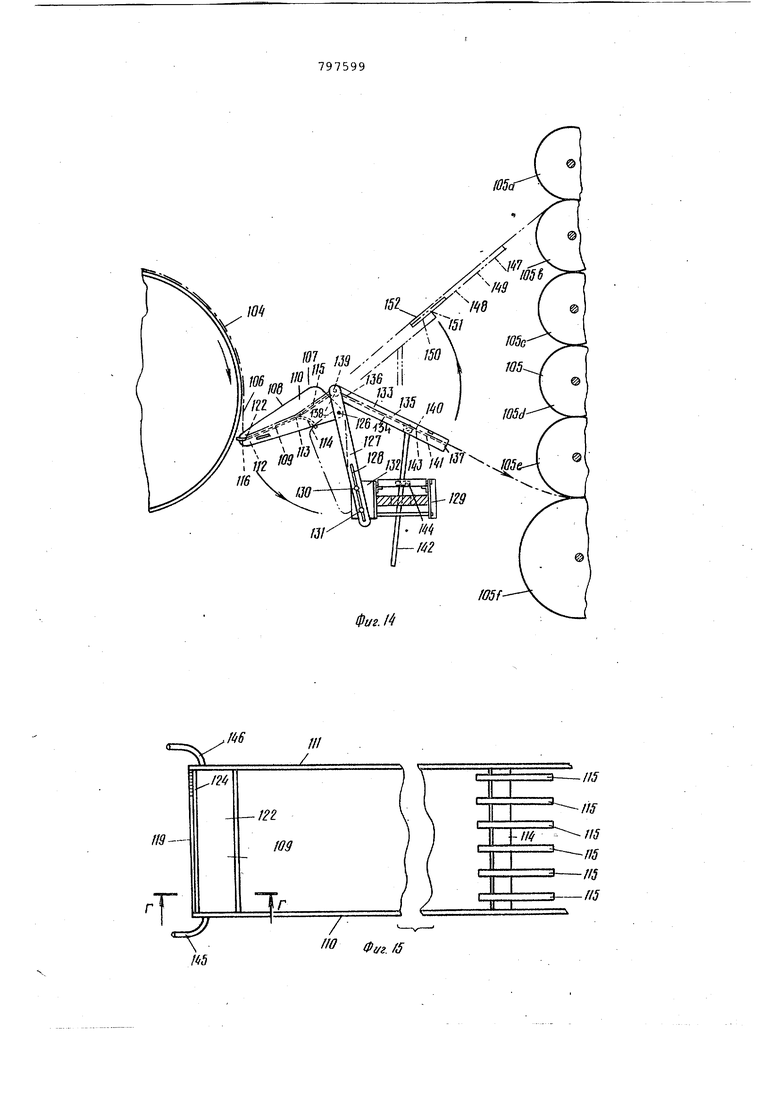

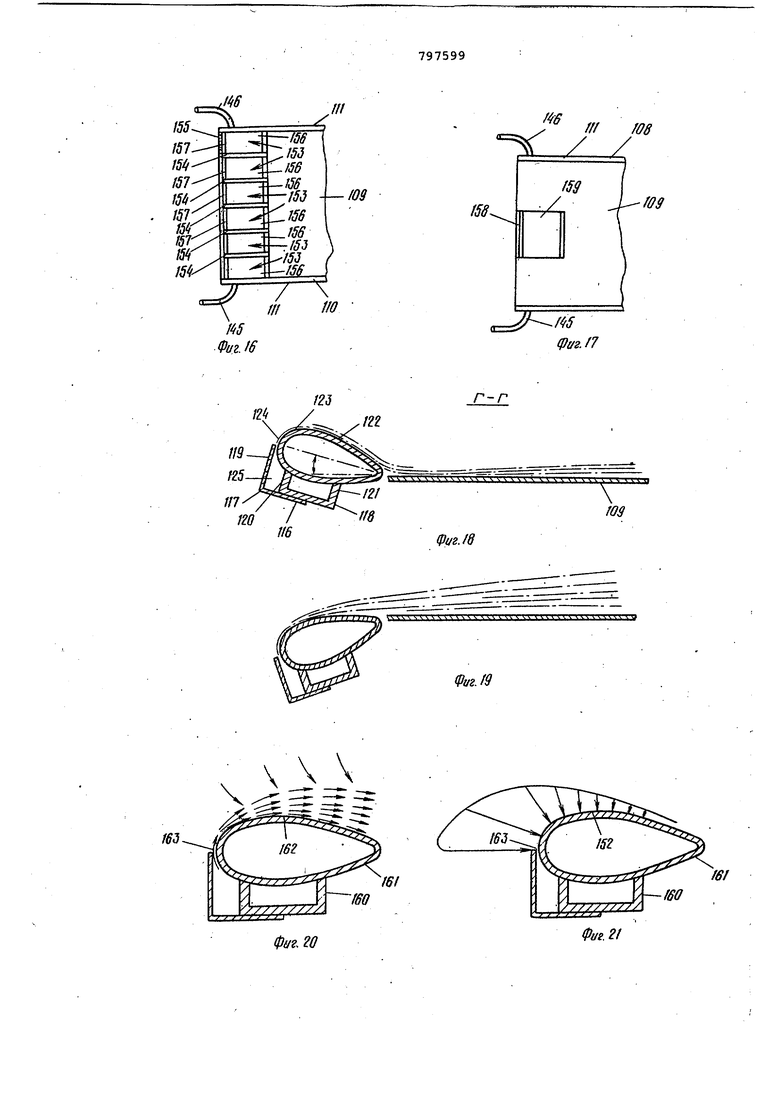

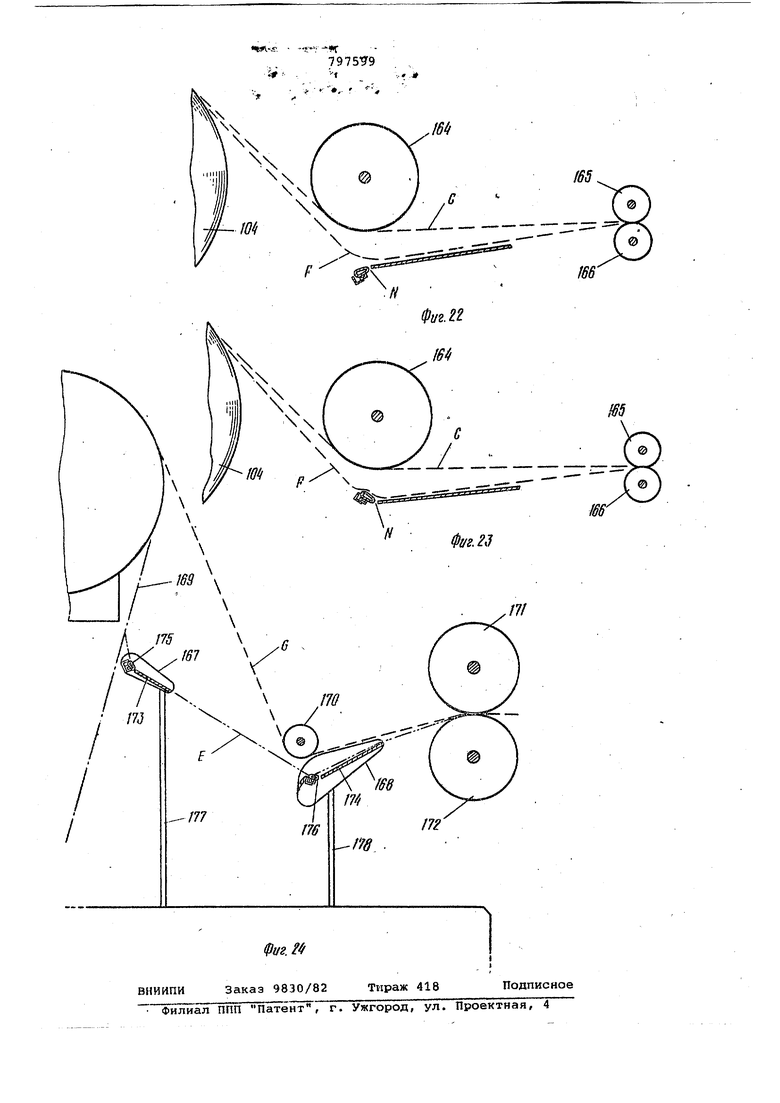

На фиг. 1 схематически изображено Предлагаемое устройство, общий вид на фиг, 2 - узел 1 на фиг, 1 (в увеличенном виде); на фиг. 3 - разрез А-Л на фиг. i; на фиг. 4 -7 - вид сбоку на фиг.|1 на различных и пос- ледовательных этапах работы на фиг. 8 и 9 - конструктивные варианты устройств-а; на фиг.- 10 - поперечное сечение Б-Б на фиг. 9i на фиг. 11 - четвертый вариант конструктивного исполнения устройства; на фиг. 12 рабочие детали фиг. 11; на фиг. 13поперечн-ое сечение В-В на фиг. 12J на фиг. 14 - пятый ва.риант конструктивного исполнения устройства в поперечном сечении; на фиг-. 15 - вид в плане на фиг. 14; на фиг. 16 и 17 рабочие детали средств для создания высокоскоростного газового потока; на фиг. 18 - сечение Г-Г на фиг. 15; на фиг. 19 -.вид, анало гичный фиг. 18 с ориентацией для полотна; на фиг.20 и 21 - воздушные сопла; на фиг. 22вид сбоку на фиг. 19J на фиг. 23 вид аналогичный фиг. 22, но с использованием сопла, изображенного на фиг. 18, на фиг. 24 - шестой вариант конструктивного исполнения устройства .

Устройство для подачи конца 1 бумажного полотна 2 содержит установленное на кронштейней 3 двухразмерное воздушное щелевое сопло 4 Конда для подачи воздуха из шланга 5. Перед соплом 4 расположена желобообразная направляющая б по направлению перемещения полотна 2. Сопло 4 размещено перпендикулярно- к свободному концу 7 направляющей б и образовано вертикальной стенкой 8, закрепленной на кронштейне 3 из катаной стали или экструдированного алюминия и направляющим элементом 9 для потока воздуха с криволинейной дугообразной направляющей 10 , расположенной ниже сопла 4. Направляющая 10 имеет гладкую поверхность, с которой сцепляетс поток воздуха, а элемент 9 может быт изготовлен из катаной стали, экструдированного сшюмини-я или фольги. Желобообразная направляющая б состоит из прямолинейной 11 и криволинейной 12 частей,днища 13 и двух боковых стенок 14 и 15, проходящих по всей длине днища 16. Сверху желобообразная направляющая 6 открыта и имеет , два открытых конца 17 и 18. Выходящая из сопла 4 плоская струя воздуха имеет в основном одинаковую толщину по всей ширине желобообразной направляющей. 6, причем скорость выходящего потока воздуха из сопла 4 должна быть больше скорости полотна 2. Между частями 11 и 12 желобообразной направляющей 6 расположено дополнительно двухразмерное српло 19 в виде

щели, которое образовано аналогичной вертикальной стенкой 8 из катаной стали или экструдированного алюминия и аналогичным направляющим элементом 9 из фольги для- потока воздуха с криволинейной дугообразной поверхностью, расположенной ниже сопла 19. Сопло 19 так же как и сопло 4 установлено на кронштейне з ,,содержащем смонтированные L-образный элемент 20 и и-образный элемент 21, которые образуют вместе со стенкой 8 вертикальные лапы 22 и 23. Размер щелевого сопла 19 может регулироваться посредством регулировбчных винтов 24 и стопорных гаек 25, установленных в резьбовых отверстиях (не показаны) вертикальной стенки 8 и лапы 23. Управление подачи воздуха, проходящего через сопло 19, может осуществляться Также путем изменения давления подаваемого воздуха. Криволинейная часть 12 желобообразной направляющей б имеет установленную на шарнире 26 пластину 27 для отклонения потока воздуха в соответствии с изменением угла наклона прямолинейной части 11 желобообразной направляющей 6. Для управления пластиной 27 могут использоваться средства, которые также удерживают ее в требуемом положении и регулируют зазор 28. L-образный элемент 20, U- образный элемент 21 и элемент 9 образуют полость 29, имеющую гидравлическую связь с магистралью 30 подачи сх атого воздуха, которая соединяется с источником не показан)сжатого воздуха с помощью клапана (не показано) .

Устройство.установлено между двумя каландрами 31 и 32 бумагоделательной машины. Каландр 31 имеет два каландровых вала 33 и 34, образующих зазор (не показан) для подачи бумажного полотна 2. Расстояние между каландрами 31 и 32 различно и обычно достигает 6 м и более. Ниже каландра 32 установлен чан 35 для сбора бракованного полотна 2, которое также используется в производстве.

Принцип действия предлагаемого устройства следующий.

Если полотно 2 прорвалось, то свободн-ый конец 1 выходящий из зазора между валами каландра 32, падает вниз в чан 35. Оператор может вручную направить конец 1 полотна 2 в чан 35, но после того, как движение в -чан началось,оно будет продолжаться. Ширина уст-роРттва небольшая и составляет, например, от двух до шести дюймов по сравнению с шириной полотна 2, проходящего через обычную бумагоделательную машину.

Сразу же после обрезки конца 1 полотна 2 струя сжато.го воздуха направляется на вновь об-разовавшийся свободный или заправочный конец 4 полотна 2 с помощью шланга 5. В результате воздействия воздушной струи новый конец смещается в желобообразную направляющую б, где он подхватывается воздушным потоком, образовавшимся в процессе работы кронштейна 3 и элемента 9. Поскольку скорость такого газообразного потока превышает скорость бумагоделательной машины, то конец 1 полотна 2 выпрямляется и входит .во взаимодействие с газообразным потоком, обусловленньил действием кронштейна 3 и элемента 9 в месте соединения криволинейной 12-и прямолинейной 11 частей. Таким образом, комбинация из двух фольговых элементов и двух кронштейнов обеспечивает непрерывную струю з газового потока в желобообразной направляющей 6 .

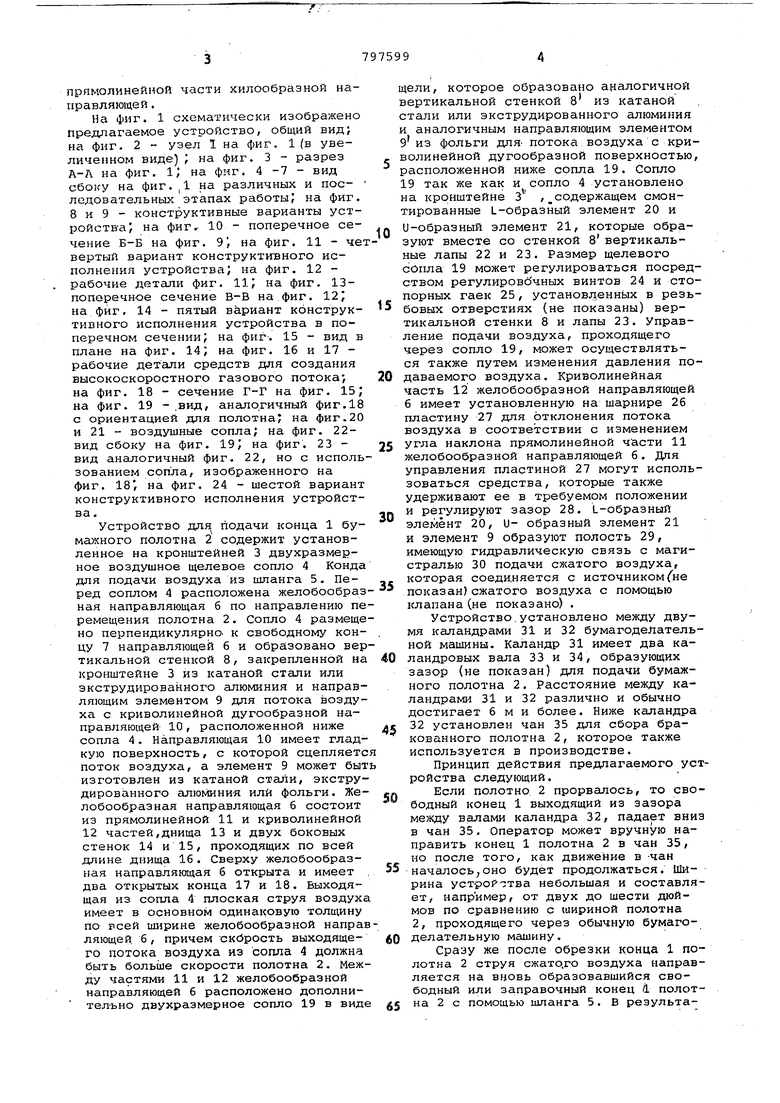

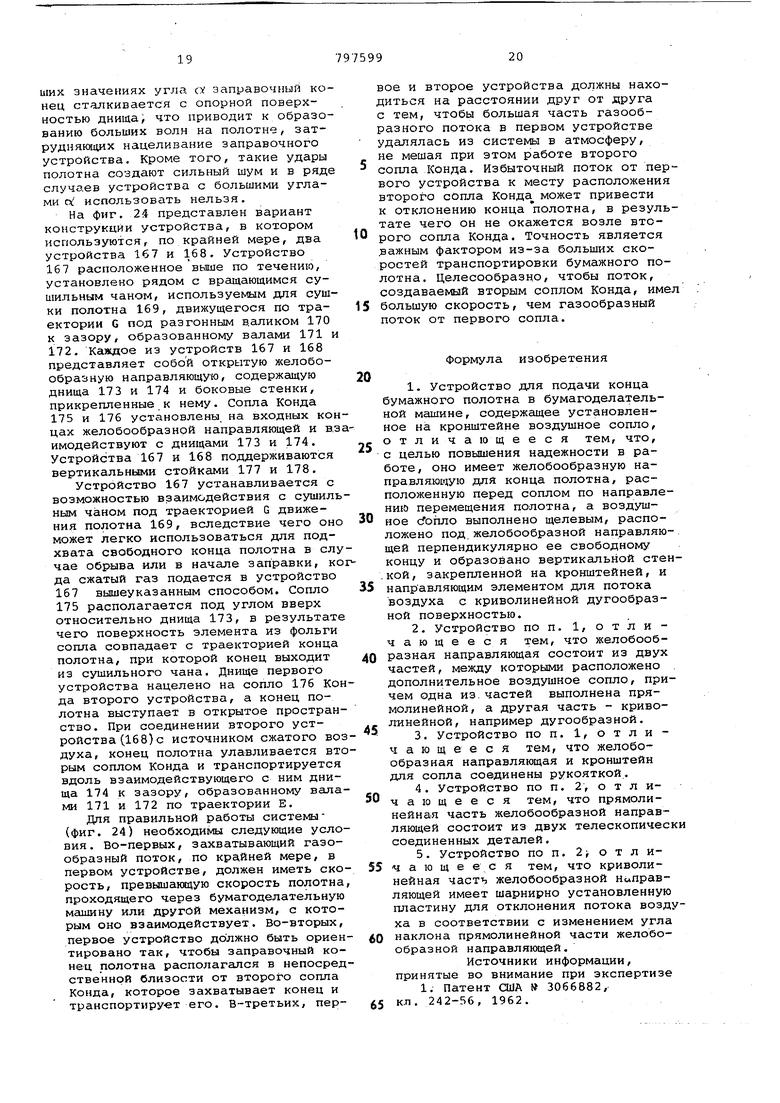

Конец 1 полотна 2, достигнув открытого конца 17 направляющей б, направляется в зазор между каландровыми валами 33 и 34,так как поток воздуха служит для поддержания конца 1 полотна 2 в прямолинейном состоянии на некотором минимальном расстоянии, что обусловлено быстрым истечением воздуха при его выходе из желобообразной направляющей б через открытый конец 17. Когда конец 1 достигнет дополнительного сопла 19, то конец полотна выпрямляется так, что он снимается с криволинейной части 12. Войдя в зазор между валами 33 и 34, конец натягивается так, что совсем выходит из взаимодействия с устройством. Боковые стенки конца 14 и 15 предотвращают его боковое смещение при выходе из зацепления. После того, как полотно 2 вошло в зазор между валами 33 и 34 каландра 31, оператор доводит ширину полотна до полной величины известным способом. Таким образом, для заправки каландра 31 оператору не нужно подходить близко к зазору между его валами . Предлагаемое устройство может иметь несколько- конструктивных вариантов. Так например, ручное устройство предназначено для тех случаев, когда заправка производится на небольших расстояниях (О, 5 - 2м). Оно содержит желобообразную направляющую 36, имеющую днище 37 и вертикальные боковые стенки 38 и 39, соединенные с последним и образующие с ним полость 40 и открытые концы- 41 и 42. В этом варианте днище 37 имеет тблько прямолинейную часть. Кроме того, в этой конструкции применяется только одна комбинация из кронштейна 43 для сопла 44 в виде щели и фольгового элемента 45 для использования эффекта Конда с целью направления потока воздуха через полость 40 направляющей 36. Кронштейн 43 и элемент 45 имеют конструкцию, аналогичную используемой в вышеуказанной конструкции. Желобообразная направляющая 36 и крон

штейн 43 для сопла 44 соединены полой рукояткой 46 с прикрепленным к ней шлангом 47, который служит для Тюдачи сжатого газа в полость (не показано) кронштейна 43,сообщающуюся со щелью, образованной между кронштейном 43 и элементом 45. Внутренняя полость рукоятки 46 посредством гибкого шланга 47 соединяется с соответствующим источником сжатого газа ,например,воздухом,который селек10тивно подключается с помощью соответствующего клапанного средства(не показано) .

Устройство работает следующим

15 образом.

При заданной подаче конца 1 полотна 2 оператор рукояткой 46 воздействует на клапан (не показан вследствие чего сжатый воздух поступает по шлангу 47 в щель 44. Быстродви20жущаяся струя газа прижимается к поверхности элемента 45 и направляется влево, вдоль днища 37. Такое перемещение газа приводит к увеличенной подаче окружающего воздуха в по25лость 40. Затем оператор манипулирует ручным устройством таким образом, чтобы конец 1 полотна 2 попал в полость 40, где он подхватывается газообразным потоком, проходящим че0рез него. Важно, чтобы скорость газа в полости 40 была больше скорости полотна 2, тем caNOJM конец полотна натягивается и может легко направляться оператором в заданное место.

5 В случаенеобходимости устройство может шарнирно закрепляться на соответствующей раме для создания опоры/ при том оператор может изменять угловое положение устройства. Так например для бракованного

0 полотна шарни.рно закрепленное устройство может устанавливаться возле чан-а 35, направляя оборванное полотно 2 в чан 35, когда устройство повернуто в вертикальной плоскости и

5 нацелено в чан 35. Изменяя угловое положение устройства, оператор может изменять направленность конца i полотна, нацеливая его в требуемую точку, например в зазор между двумя

0 валами или в первое сопло следующего заправочного устройства.

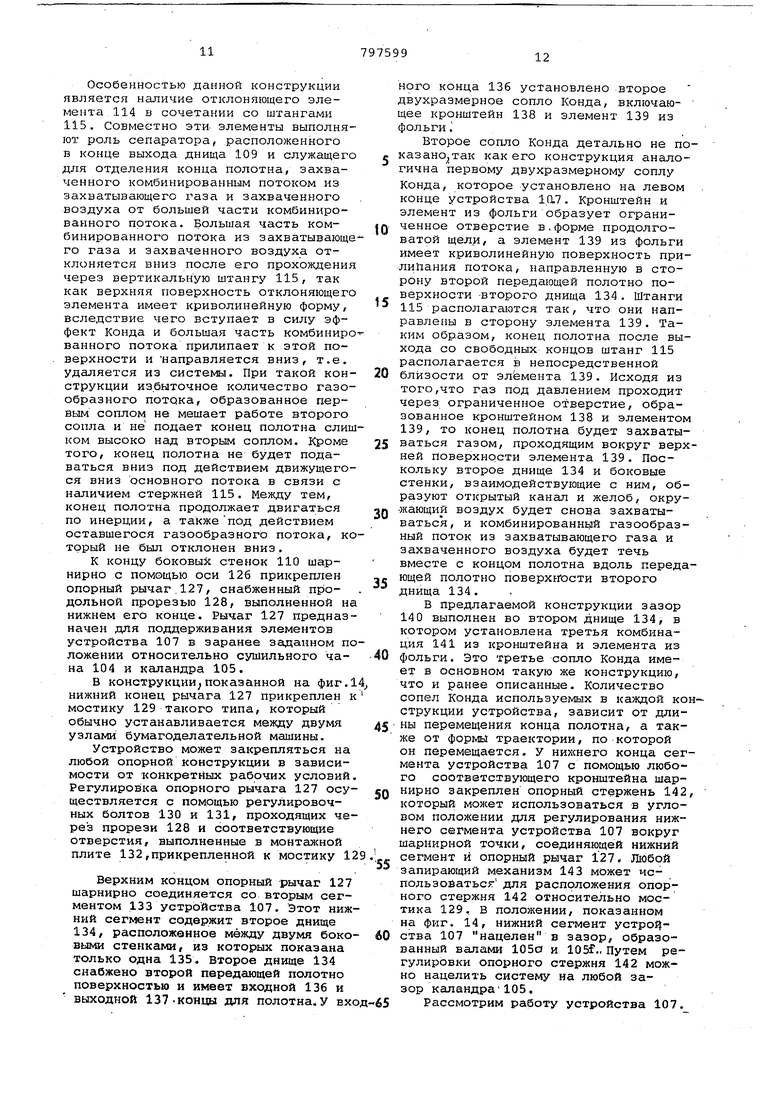

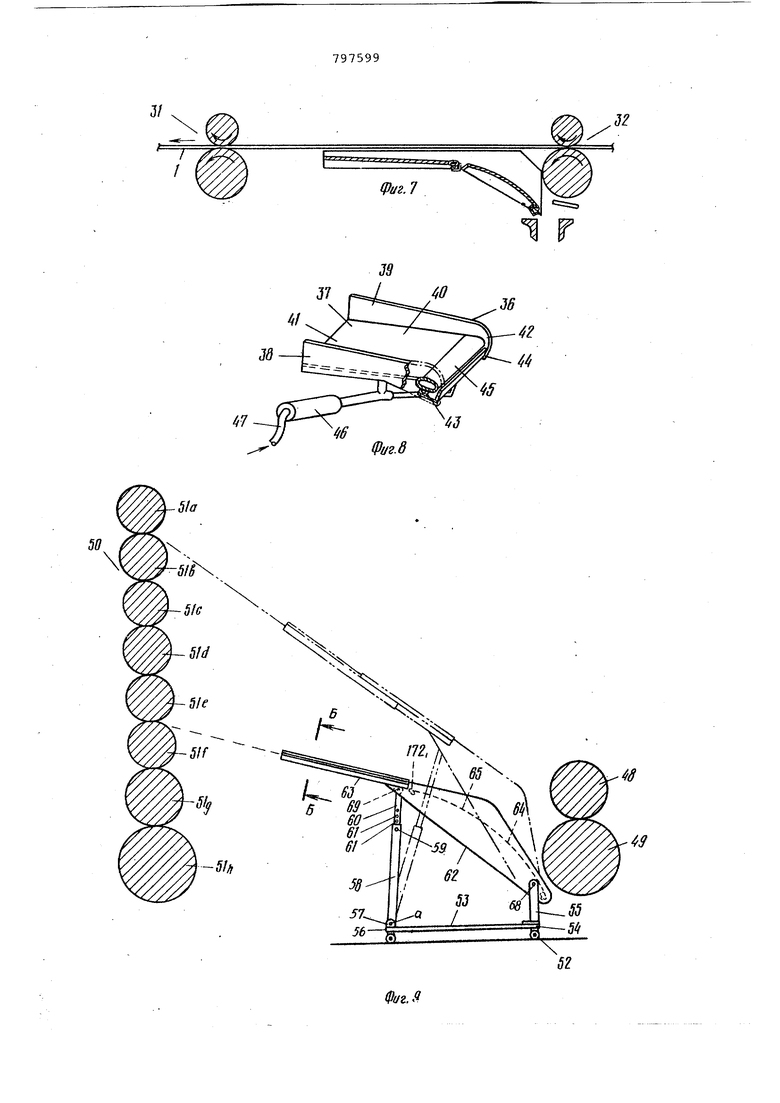

В другом конструктивном варианте устройство установлено между валами 48 и 49, образующими зазор, через

5 который выходит полотно 2 и каландром 50, содержащим валы 51a-51h , образующие зазоры. Устройство содержит также смонтированное на колесиках 52 основание 53 любой подходящей конструкции, имеющей на одном конце

0 54 две вертикальные стойки 55, -а на другом конце 56 - кронштейн 57, на котором любым способом, например с помощью оси вращения а , закреплен трубчатый опорный элемент 58, снабженный отверстием 59, выполненным на его верхнем конце. Трубка 60 меньшего диаметра подвижно установлена в опорном элемент 58 и снабжена отверстиями 61, выполненных по всей длине трубки 60/ которые могут выборочно выравниваться с отверстиями 59. Фиксация трубки 60 в требуемом положении относительно трубчатох- о опорного элемента 58 осуществляется с помощью чеки, которая вставляется в отверстие 59 и в любое из отверстий 61. Устройство содержит желобообразную направляющую 62, имеющую прямолинейную63 и криволинейную 64 части. Направляющая 62 имеет днище 65 и две боковые стенки 66 и 67. Средство для ввода и направления потока газа выполнено в виде двухразмерных сопел Конда такого же типа, как на фиг. 1-7 установленных на обоих концах криволинейной части 64. Боковые стенки 66 и 67 и днище 65 имеют возможность поворота вокруг оси 68, проходящей меж;ду опорным стержнем 55, и через боковые стенки 66 и 67. Днище 65 шарнирно крепится с помощью кронштейна и щтифта в сборе 69 к верхнему концу трубки 60. .Прямолинейная часть .63 состоит из двух телескопически соединенных деталей в виде желобообразных направляющих 62 и 70. Последняя имеет днище 71 и две боковые стенки 72 и 73. Верхние части боковых стенок 66, 67 и 72, 73 загибаются, образуя перевернутые и-образной формы скользящие желоба 74 и 75. Оператор может вручную перемещать желобообразную направляющую 70 относительно остальной частиустройства.

Таким образом, предлагаемое устройство может использоваться для. различных производственных нулщ, например для подачи конца 1 полотна 2 выборочно к различным зазорам больщого каландра 50. Оператор может регулировать угол траектории движения конца полотна, выполняя соответствующие регулировки с помощью ранее описанного регулировочного механизма. Удлиняющиеся направляющие 62 и 70 могут достаточно близко подводить конец 1 полотна 2 к месту задания.

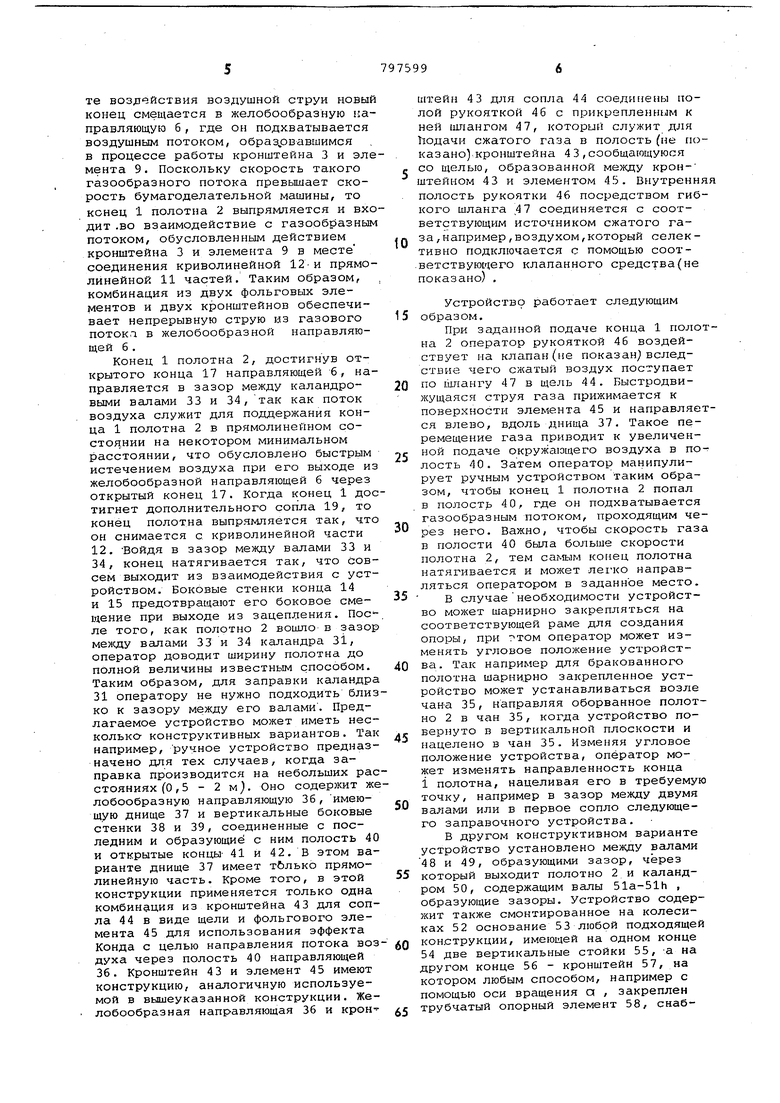

В конструктивном варианте исполнения устройство располагается стационарно относительно бумагоделательной машины между сушильным чаном 76 и каландром 77 и крепится к постоянному мостику 78, расположенному между сушильным чаном 76 и каландром 77 Устройство содержит опорный рычаг 79, закрепленный к мостику 78. Другой конец рычага 79 прикреплен к сегменту 80, который имеет прямолинейное основание 81 и две боковые стенки 82, прикрепленные к основанию 81. К сегменту 80 шарнирно крепится второй сегмент 83, который содержит пря молинейное днище 84 и боковые стенки

85 и 86, прикрепленные к днищу 84 и проходящие вдоль него. Устройство имеет три отдельных средства для ввода и направления газа в виде двухразмерных сопел Конда 87,88 и 89. Сопла 88 и 89 взаимодействуют с зазорами 90 и 91, выполненными в днище устройства. Эти зазоры служат в качестве средств для ввода з ахваченного воздуха в систему (аналогично фиг.1-7).

Сопло 87 не имеет аналогичного зазора, взаимодействующего с ним, так как оно расположено на верхней части первого сегмента 80.

От мо.стнка 78 отходит регулировочный опорный рычаг 92, снабженный вертикальным сквозным отверстием(не по,казано), в котором подвижно устанавливается опорный стержень 93. Регулир.ование положения опорного стержня 93 относительно опорного рычага 92 осуществляется с помощью регулировочного винта 94. Верхний конец опорног рычага 92 шарнирно соединяется с днищем 84 второго сегмента 83. Последний можетповорачиваться относительно первого сегмента 80 путем перемещения стержня 93 в различные положения относительно упорного рычага 92. На фиг. 11 пунктиром показан ряд положений второго сегмента 83, в которых второй сегмент нацелен в различные зазоры каландра 77. Для верхних зазоров каландра 77 устройство снабжено средствами, увеличивающими его эффективную длину за счет добавления одной или нескольких- выдвижных секций. Часть одной из таких секций 95 показана на фиг. 12, а полностью выдвинутая секция 95 представлена на фиг. 11 пунктиром.

Удлиняющаяся секции 95 имеет плоское днище 96 и две вертикальные боковые стенки 97, соединенные с днищем 96. К боковым стенкам секции 95 приварены(или иным образом прикреплены)круглые штанги 98 и 99, при этом основная часть их выступает за днище 96 и боковые стенки. Эти штанги перекрывают боковые стенки 85 и 86 второго, сегмента 83. и удерживаются упорами 100 и 101, приваренными к боковой стенке 65 и упорами 102 и 103, приваренньтми к боковой стенке 86. Каждый из этих упоров 100-103 имеет в поперечном сечении полукруглую форму. Упоры 100 и 102 ограничивают перемещение вверх взаимодействующих с ними штанг, когда-секция 95 непрерывно смещается вниз под действием силы тяжести. Такая конструкция позволяет легко и быстро снимать

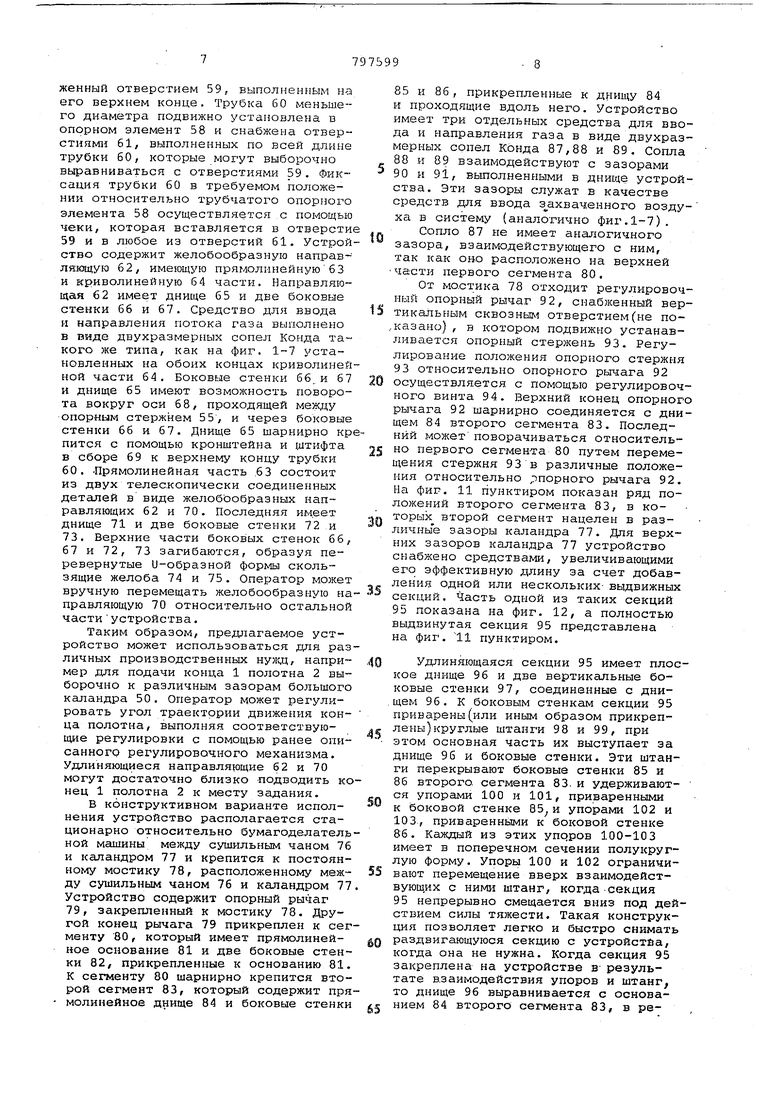

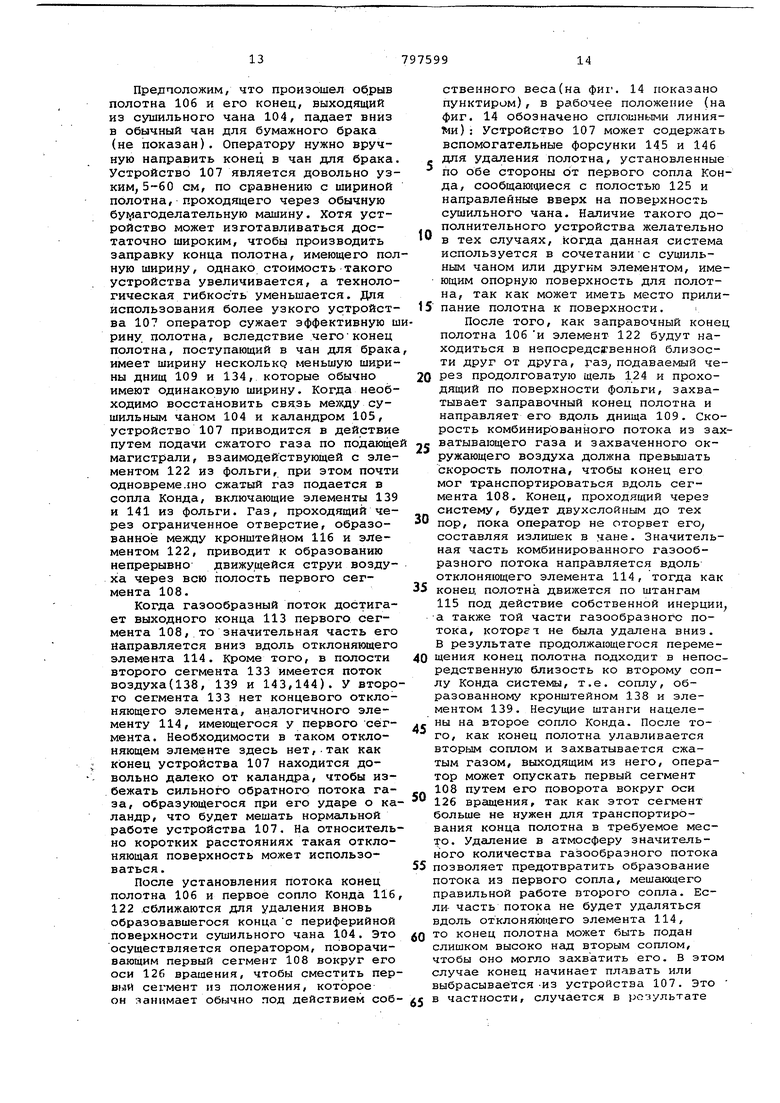

раздвигающуюся секцию с устройства, когда она не нужна. Когда секция 95 закреплена на устройстве в результате в.заимодействия упоров и штaнг то днище 96 выравнивается с основанием 84 второго сегмента 83, в результат° чего вдоль них обеспечивается плавный поток воздуха. Различные конструктивные исполне ния устройства применимы для случаев, когда происходит обрыв полотна, но они, рднако, могут использоватьс и в других случаях, например для по дачи конца нового полотна при пуске машины или при заменен сорта бумажного полот.на. Применение в ряде кон струкций предлагаемого устройства нескольких сопел Конда не всегда оз начает их одновременное использован На фиг. 14 и 15 устройство установлено между вращающимся сушильным чаном 104 и каландром 105 обычной б магодел-ательной машины. В такой рабочей ситуации каландр 105 содержит несколько валов 105а - 105f , образ ющих несколько зазоров. Сушильный чан 104 (фиг. 14)непрерывно движется по часовой стрелке;, при этом полотно 106располагается на наружной под вижной поверхности чана. Обычно поло но 106 непосредственно с наружной поверхности сушильного чана входит в один из зазоров каландра 105. При обрыве полотна по какой-либо причине или для заправки нового полотна используется устройство 107, которое устанавливается в положение между сушильным чаном 104 и каландром 105 с целью обеспечения подачи полотна между ними. Устройство 107 содержит расположенный выше по течению первый сегмент 108, имеющий желобообразную направляющую, снабженную днищем 109 и двумя боковыми стенками 110 и 111, прикрепленными к нему. Днище снабжено верхней подающей поворотной повер ностью и вместе с боковыми стенками оно образует желоб, который сверху открыт и имеет входной и выходной концы 112 и 113. Днище 109 является прямолинейным. У выходного конца 113 днище 109 соединяется с отклоняющим элементом 114, имеющим верхнюю :криволинейную отклоняющую поток поверхность. В точ ке пересечения днища 109 и отклоняющего элемента 114 стержни 115 выступающие с передающей полотно поверхности элемента 114 закреплены концами на расстоянии друг от друга, У входного конца 112 расположены приспособления, выполненные в виде двухразмерного сопла Конда, предназначенного для подачи тонкой плоской струи высокоскоростного газа в полость желоба и направления его вдоль верхней передающей полотно поверхности элемента 114. Двухразмерное сопло Конда содержит кронштейн 116, изготовленный из катаной стгши или экструдированного алюминия, располагающийся между боковыми стенками 110 и 111 и герметично закрепляющийся к ним (фиг. 18)i Кронштейн 116 имеет L-образный элемент 117 и U-образный элемент 118,которые, приварены (или иным образом прикреплены к нему с образованием трех вертикальных лап 119, 120 и 121. К верхним частям лап 120 и 121 крепится эллиптической .формы элемент 122 из фольги, имеющий верхнюю гладкую криволинейную поверхность 123 прилипания потока и главную и среднюю эллиптические оси, т.е. большую и малую оси. Пов-ерхвость 123 прилипания потока отходит от ограниченного отверстия, выполненного между передней кромкой элемента 122 и верхней частью лапы 119, причем ограниченное отверстие выполнено в виде продолговатой щели 124, располагающейся по всей ширине устройства. Ширина щели колеблется в пределах 0,0125-0,06 см. Радиус кривизны элемента из фольги постепенно увеличивается от передней к задней его кромке. Радиус передней кромки 1,27см, L-образный элемент 117, U - образный элемент и элемент 122 образуют полость 125, которая гидравлически сообщается с соответствующим источником (не показан)сжатого воздуха. Этот источник может подключаться по желанию оператора с помощь соответствующего клапанного.устройства(не показано). В случае продвижения сжатого газа через подающую магистрс1ль в полость 125 в виде высокоскоростной плоской струи движущегося газа, располагающегося по всей ширине днища 109 необходимо, чтобы скорость газа, выходящего через щель 124, была больше скорости полотна 106, выходящего из сушильного чана 104. С учетом диап 13она ширины щели давление газа должно составлять 0,356,3 кг/см -. Обычно требуемое давление изменяется со скоростью бумагоделательной машины и основного веса и других характеристик бумаги. Благодаря эффекту Конда, высоко-/ скоростная струя газа, .проходящая через щель 124 прилипает к поверхности 123 элемента 122 и направляется вдоль него таким образом, что струя движущегося газа проходит вдоль днища 109 и боковых стенок 110 и 111. Высокоскоростной газ и захваченный воздух образуют комбинированный поток из захватывающего газа и захваченного воздуха, который течет вдоль переающей полотно поверхности днища 109 со скоростью, превышающей скорость вижущегося полотна 106. Скорость захватывающего газа может изменяться или регулироваться за счет изменения веичины давления газа, выходящего из ели 124. Аналогичное устройство -может исользоваться для регулирования разера щели, например с помощью болього количества регулировочных винов, взаимодействующих с лапой 119. Особенностью данной конструкции является наличие отклоняющего элемента 114 в сочетании со штангами 115. Совместно эти- элементы выполняют роль сепаратора, расположенного в конце выхода днища 109 и служащего для отделения конца полотна, захваченного комбинированным потоком из захватывающего газа и захваченного воздуха от большей части комбинированного потока. Большая часть комбинированного потока из захватывающе го газа и захваченного воздуха отклоняется вниз после его прохождения через вертикальную штангу 115, так как верхняя поверхность отклоняющего элемента имеет криволинейную форму, вследствие чего вступает в силу эффект Конда и большая часть комбиниро ванного потока прилипает к этой поверхности и направляется вниз, т.е. удаляется из системы. При такой конструкции избыточное количество газообразного потока, образованное первым соплом не мешает работе второго сопла и не подает конец полотна слиш ком высоко над вторым соплом. Кроме того, конец полотна не будет подаваться вниз под действием движущего ся вниз основного потока в связи с наличием стержней 115. Между тем, конец полотна продолжает двигаться по инерции, а такжепод действием оставшегося газообразного потока, к торый не был отклонен вниз. К концу боковые стенок 110 шарнирно с помощью оси 126 прикреплен опорный рычаг.127, снабженный продольной прорезью 128, выполненной н нижнем его конце. Рычаг 127 предназ начен для поддерживания элементов устройства 107 в заранее заданном п ложении относительно сушильного чана 104 и каландра 105. В кoнcтpyl ции показанной на фиг. нижний конец рычага 127 прикреплен мостику 129 такого типа, который обычно устанавливается между двумя узлами бумагоделательной машины. Устройство может закрепляться на любой опорной конструкции в зависимости от конкретных рабочих условий Регулировка опорного рычага 127 осу ществляется с помощью регулировочных болтов 130 и 131, проходящих че рез прорези 128 и соответствующие отверстия, выполненные в монталсной плите 132,прикрепленной к мостику 1 Верхним концом опорный рычаг 127 шарнирно соединяется со вторым сегментом 133 устройства 107. Этот ниж ний сегмент содержит второе днище 134, расположенное между двумя боко вылш стенками, из которых показана только одна 135. Второе днище 134 снабжено второй передающей полотно поверхностью и имеет входной 136 и выходной 137-концы для полотна.У вх ого конца 136 установлено второе вухразмерное сопло Конда, включаю- ее кронштейн 138 и элемент 139 из ольги. Второе сопло Конда детально не поазано.,так как его конструкция аналоична первому двухразмерному соплу Конда, которое установлено на левом конце устройства 1(17. Кронштейн и элемент из фольги образует ограниченное отверстие в.форме продолговатой щели, а элемент 139 из фольги имеет криволинейную поверхность прилипания потока, направленную в сторону второй передающей полотно поверхности -второго днища 134. Штанги 115 располагаются так, что они направлены в сторону элемента 139. Таким образом, конец полотна после выхода со свободных концов штанг 115 располагается в непосредственной близости от элемента 139. Исходя из того,что газ под давлением проходит через ограниченное отверстие, образованное кронштейном 138 и элементом 139, то конец полотна будет захватываться газом, проходящим вокруг верхней поверхности элемента 139. Поскольку второе днище 134 и боковые стенки, взаимодействующие с ним, образуют открытый канал и желоб, окружающий воздух будет снова захватываться, и комбинированный газообразный поток из захватывающего газа и захваченного воздуха будет течь вместе с концом полотна вдоль передающей полотно поверхьгости второго днища 134. В предлагаемой конструкции зазор 140 выполнен во втором днище 134, в котором установлена третья комбинация 141 из кронштейна и элемента из фольги. Это третье сопло Конда имеет в основном такую же конструкцию, что и ранее описанные. Количество сопел Конда используемых в каждой конструкции устройства, зависит от длины перемещения конца полотна, а также от формы траектории, по которой он перемещается. У нижнего конца сегмента устройства 107 с помощью любого соответствующего кронштейна шарнирно закреплен опорный стержень 142, который может использоваться в угловом положении для регулирования нижнего сегмента устройства 107 вокруг шарнирной точки, соединяющей нижний сегмент и опорный рычаг 127. Любой запирающий механизм 143 может использоваться для расположения опорного стержня 142 относительно мостика 129. В положении, показанном на фиг. 14, нижни-й сегмент устро ства 107 нацелен в зазор, образованный валами 105а и lOSf., Путем регулировки опорного стержня 142 можно нацелить систему на любой зазор каландра 105 . Рассмотрим работу устройства 107. Предположим, что произошел обрыв полотна 106 и его конец, выходящий из сушильного чана 104, падает вниз в обычный чан для бумажного брака (не показан). Оператору нужно вручную направить конец в чан для брака Устройство 107 является довольно узким, 5-60 см, по сравнению с шириной полотна, проходящего через обычную бу1 5агоделательную машину. Хотя устройство может изготавливаться достаточно широким, чтобы производить заправку конца полотна, имеющего пол ную ширину, однако стоимость-такого устройства увеличивается, а технологическая гибкость уменьшается. Для использования более узкого устройства 107 оператор сужает эффективную ш рину. полотна, вследствие чегоконец полотна, поступающий в чан для брака имеет ширину несколько меньшую ширины днищ 109 и 134, которые обычно имеют одинаковую ширину. Когда необходимо восстановить связь сушильным чаном 104 и каландром 105, устройство 107 приводится в действие путем подачи сжатого газа по подающе магистрали, взаимодействующей с элементом 122 из фольги, при этом почти одновреме.1но сжатый газ подается в сопла Конда, включающие элементы 139 и 141 из фольги. Газ, проходящий через ограниченное отверстие, образованное между кронштейном 116 и элементом 122, приводит к образованию непрерывно движущейся струи воздуха через всю полость первого сегмента 108. Когда газообразный поток достигает выходного конца 113 первого сегмента 108, то значительная часть его направляется вниз вдоль отклоняющего элемента 114. Кроме того, в полости второго сегмента 133 имеется поток воздуха(138, 139 и 143,144). У второ го сегмента 133 нет концевого отклоняющего элемента, аналогичного элементу 114, имеющегося у первого сегмента. Необходимости в таком отклоняющем элементе здесь нет,.так как конец устройства 107 находится довольно далеко от каландра, чтобы избежать сильного обратного потока газа, образующегося при его ударе о ка ландр, что будет мешать нормальной работе устройства 107. На относитель но коротких расстояниях такая отклоняющая поверхность может использоваться. После установления потока конец полотна 106 и первое сопло Конда 116 122 .сближаются для удаления вновь образовавшегося конца с периферийной поверхности сушильного чана 104. Это осуществляется оператором, поворачивающим первый сегмент 108 вокруг его оси 126 врашения, чтобы сместить первый сегмент из положения, которое он занимает обычно под действием собствеиного веса (на фи1. 14 показано пунктиром), в рабочее положение (на фиг. 14 обозначено сплошными линияМи) : Устройство 107 может содержать вспомогательные форсунки 145 и 146 для удаления полотна, установленные по обе стороны от первого сопла Конда, сообщающиеся с полостью 125 и направлейные вверх на поверхность сушильного чана. Наличие такого дополнительного устройства желательно в тех случаях, когда данная система используется в сочетании с сушильным чаном или другим элементом, имеющим опорную поверхность для полотна, так как может иметь место прилипание полотна к поверхности. После того, как заправочный конец полотна 106 и элемент 122 будут находиться в непосредсагвенной близости друг от друга, газ подаваемый через продолговатую щель 124 и проходящий по поверхности фольги, захватывает заправочный конец полотна и направляет его вдоль днища 109. Скорость комбинированного потока из захватывающего газа и захваченного окружающего воздуха должна превышать скорость полотна, чтобы конец его мог транспортироваться вдоль сегмента 108. Конец, проходящий через систему, будет двухслойным до тех пор, пока оператор не оторвет его составляя излишек в чане. Значительная часть комбинированного газообразного потока направляется вдоль отклоняющего элемента 114, тогда как конец полотна движется по штангам 115 под действие собственной инерции а также той части газообразного потока, которст не была удалена вниз. В результате продолжающегося перемещения конец полотна подходит в непосредственную близость ко второму соплу Конда системы, т.е. соплу, образованному кронштейном 138 и элементом 139. Несущие штанги нацелевы на второе сопло Конда. После того, как конец полотна улавливается вторым соплом и захватывается сжатым газом, выходящим из него, оператор может опускать первый сегмент 108 путем его поворота вокруг оси 126 вращения, так как этот сегмент больше не нужен для транспортирования конца полотна в требуемое место. Удаление в атмосферу значительного количества газообразного потока позволяет предотвратить образование потока из первого сопла, мешаюсцего правильной работе второго сопла. Если- часть потока не будет удаляться вдоль отклоняющего элемента 114, то конец полотна может быть подан слишком высоко нащ вторым соплом, чтобы оно могло захватить его. В этом лучае конец начинает плавать или ыбрасывается-из устройства 107. Это частности, случается в результате

изменения направления движения полотна возле второго сопла.

Конструкция предлагаемого изобретения, позволяет использовать газ под большим давлением в месте расположения первого сопла, не мешая правильной работе остальной части устройства Таким образом, чем больше давление газа, тем больше способность захвата полотна. В процессе захвата полотна первым соплом энергии требуется больше, чем в остальное время работы устройства 107.

Комбинированный поток из захватывающего газа, выходящего из сопла Конда 138, 139;, и захваченного окружающего воздуха проходит вдоль, второго днища 134 второго сегмента 133 устройства 107. Конец полотна увлекается этим потоком йри условии, что скорост комбинированного потока превышает скорость полотна. Конец полотна продолжает продвигаться до тех пор, пока он не достигнет третьего и последнего сопла Конда 142, 141. Последнее сопло восстанавливает газообразный поток и обеспечивает выход конца полотна из конца устройства 107, который выступает в требуемое iviecTo, т.е. в данном случае в зазор между валами 105е, и lOSf каландра 105. Устройство 107 может быть нацелено на любой из зазоров кала.ндра за счет регулирования опорного рычага 127 и опорного стержня 1.42, которые фиксируются в любом требуемом положении с помощью ранее описанных запорных элементов. Когда конец полотна входит в зазор между валами каландра 105, то он прочно зажимается, и полотно входит в зазор между валами к-аландра 105, и оператор доводит ширину полотна до полной величины.

Когда второй сегмент 133 наделен на верхние зазоры каландра 105, то конец сегмента располагается дальше, в сторону от того места, куда требуется направить конец полотна. Поэтог/1у устройство 107 содержит приспособления с помощьюкоторых эффективная длина его может увеличиваться за счет добавления одной или нескольких радйально выдвигающихся секций. Соответствующая удлиняющаяся секция показана в виде сегмента 147, о§означенного пунктирной линией(фиг.14) когда устройство 107 нацелено на самый верхний зазор-между валами . 104а и 105fe . Удлиняющийся сегмент 147 имеет плоское днище 148, а в указанной конструкции две вертнкгшьные параллельные боковые стенки прикреплены к днищу, (стенка 149 показана на фиг. 14). К боковым стенка удлиняющегося сегмента с помощью сварки (или иным образом) прикреплены кругг лые стержни, большая часть которых выступает за концы днища и боковые стенки (показан только стержень 150)

Эти стержни перекрывают боковые стенки второго сегмента и Удерживаются с помощью упоров 151 и 152, два из которых прикреплены к каждой из боковых стенок второго сегмента с помощью сварки. Каждый из упоров имеет полукруглую форму. Упоры 152 ограничивают перемещение взаимодействующих с ними стержней вверх, тогда как упоры 151 ограничибают перемещение взаимодействующих с ними стержней

o вниз, когда удлиняющийся сегмент 147 непрерывно смещается вниз под действием собственного веса. Когда сегмент 147.соединяется с остальной частью устройства 107 в результате

5 взаимодействия упоров и стержней, то днище 148 выравнивается с днищем второго сегмента 133, вследствие чего вдоль них обеспечивается плавный поток воздуха. Однако наличие боковых стенок удлиняющего сегмента не обя0зательно для всех случае. На фиг.16 и 17 показаны возможные варианты сопел Конда, которые могут использоваться в устройстве 107 (показано конструктивное изменение сопел в со5четании с входным концом днища 109 первого сегмента 108).

Приспособления, используемые-для создания высокоскоростного газообразного потока в системе, могут со0держать не одно сопло, располагающееся по всей ширине днища 109, а несколько сопел 153, установленных по всей ширине устройства 107 и разделенных пластинами 154(см. фиг. 1б) .

5 Каждое из этих сопел или сопловых сегментов, может включаться и отключаться -раздельно с помощью соответствующих клапанных средств/ взаимодействующих с каждым из сопловых сегментов. Таким образом/ профиль

0 потока по днищу 109 может регулироваться до требуемых условий. Каждый сопловой сегмент содержит свой кронштейн 155 и элемент 156, вследствие чего захватывающий газ поступает в

5 систему через большое количество щелей 157, расположенных в линию.

На фиг. 17 изображена конструкция, в которой одно сопло Конда, содержащее кронштейн 158 и фольговый элемент

0 159, располагается не по всей ширине днища 109. Конструкция такого тиг па используется в тех случаях, когда устройство 107 применяется для транспортировки относительно легкогр полотна. В конструкции на фиг. i бу5дет захватываться меньше окружающего воздуха. Вследствие чего образуется меньший комбинированный газообразный поток, чем в вышеописанной конструкции при условии, что все остальные

0 факторы, такие как ширина щели и величина давления, в обоих случаях одинаковые. Конструкции на фиг. 16 и 17 меньше подвержены пе.ренасыщению избыточным количеством газообразного

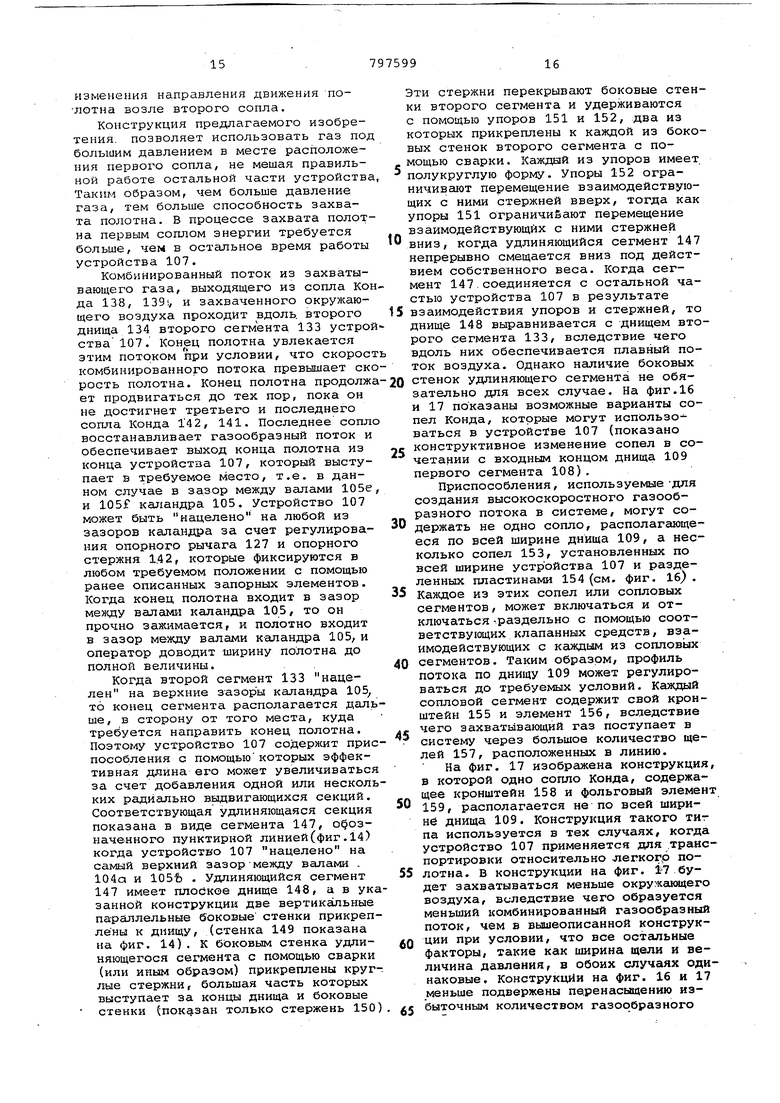

5 потока, чем конструкци указанная на фиг. 14. Чрезмерное заливание мо жет привести к выбрасыванию конца полотна из системы, перекручиванию или обрыву. Ориентация сопла в устройстве ок зьюает существенное влияние на удер живающую транспортирующую способность. Различные положения сопла относительно взаимодействующего с ним днища дают различные рабочие характеристики . На фиг. 20 схематично представлено двухразмерное сопло, использую щееся в устройстве, которое содержи кронштейн 160 и элемент 161 из фоль ги, имеющий криволинейную поверхнос 162 прилипания потока. Между кронштейном 160 и элементом 161 имеется щель 163, в которой образуется скорость ниже по течениею от щели 163. Здесь, во-первых, вектор скорости уменьшается по мере продвижения потока вдоль поверхности 162. Во-вторых, замедление потока происходит главным образом за счет захвата и смешивания,,что приводит к быстрому увеличению толщины струи. Таким образом, граница струи отступает от поверхности сопла. На фиг. 21 показано стрелками ра пределение давления возле щели 163, когда скорость струи является макси мальной, а радиус кривизны поверхности - минимальным. Эта сила постепенно уменьшается вследствие увеличения радиуса кривизны и потери количества движения из-за трения и смешивания. Удлинение траектории по тока за счет продления выпуклой поверхности приводит к Непрерывному распылению и замедлению потока (аналогично фиг. 18). Если же траектория полотна гармонирует с кривизной сопла и его днищем, то полотно будет испытывать до вольно сильные удерживающую и движущую силы, действующие возле передней кромки. Вдоль сопла по ходу течения где силы всасывания слабее, полотно будет двигаться к поверхности раздела между струей захватывающего газа и окружающего воздуха, т.е. стремить ся подняться с поверхности. Для предотврсццения сброса полотна предусматриваются боковые пластины с постепенно увеличивающейся высотой. Форма, показанная на фиг. 19 (бол шая ось двухразмерного сопла конда образует выпуклую траекторию для полотна со взаимодействующим с ним дни щем) , может быть пригодной не для всех рабочих условий. Так например на фиг. 22 заправочный конец должен подаваться от сушильного чана 104 по разгонным валиком 164 в зазор, образованный между двумя валами 165 и 166 каландра. Траектория перемещения полотна в процессе заправки обозначена буквой F, стрелкой С обозначена траектория, которую полотно бу«дет- занимать после попадания его в зазор между валами каландра. В данном примере полотно образует вогнутую траекторию во время заправки. Если установить сопло Конда N, (см. фиг. 22) с большей осью элемента из фольги, расположенной под углом вниз от взаимодействующего с ним днища, то передняя кромка сопла будет направлена в сторону от полотна. Таким образом, траектория полотна не будет полностью совпадать с кривизной элемента из фольги и его днищем,. а поэтому не будет прикладываться максимальное всасывающее или удерживающее усилие, которое создает соп ло. Следовательно., значительная пертурбация, обусловленная плохим захватом в зазоре, приводит к тому, что заправочный конец полотна поднимается и теряет свою скорость .и движущую силу. Это может быть устранено за счет использования сопла, установленного так, как показано на фиг.23, где главная или большая ось элемента из фольги располагается вверх под углом по отношению к взаимодействующему с ней днищем с образованием вогнутой траектории движения для полотна. В этом случае траектория заправки F полотна совпадает с кривизной элемента из фольги и с поддерживающей полотно поверхностью днища, взаимодействующего с соплом, вследствие чего на полотно действуют максимальные удерживающее и движущее усилия. Из-за вогнутости траекторий полотна, обусловленной установкой сопла под тупым углом, центробежные силы направлены в сторону транспортирующей полотно поверхности, обеспечивая тем самым пониженную захватывающую и сжимающуюся способность потока (см. фиг. 18). Захватывающая струя становится тоньше, чем в случае выпукло установленного сопла (фиг. 19), и заправочный конец полотна располагается ближе к поверхности, а устройство 107 работает с низкими боковыми пластинами. Величина вогнутости определяется углом сх. (фиг. 18), который замеряется между центральной осевой линией элемента из фольги и осью взаимодбйстствующего с ним днища.Для получения максимального удерживающего усилия угол ос должен быть немного больше,чем УГОЛ входа полотна.В результате в начальный период контакта заправочный конец полотна будет подвергаться возействию максимального всасывания и ускорения.Однако это условие не обязательно для всех случаев, так как иногда может применяться отвесный установочный угол уголrt-20° дает хорошие рабочие результаты). При больших значениях угла сУ заправочный конец сталкивается с опорной поверхностью днища, что приводит к образованию больших волн на полотне, затруднякядих нацеливание заправочного устройства. Кроме того, такие удары полотна создают сильный шум и в ряде случаев устройства с большими углами сх использовать нельзя.

На фиг. 24 представлен вариант конструкции устройства, в котором используются, по крайней мере, два устройства 167 и 168. Устройство 167 расположенное выше по течению, установлено рядом с вращающимся сушильным чаном, используемым для сушки полотна 169, движущегося по траектории G под разгонным в.аликом 170 к зазору, образованному валами 171 и 172. Каждое из устройств 167 и 168 представляет собой открытую желобообразную направляющую, содержащую днища 173 и 174 и боковые стенки, прикрепленные к нему. Сопла Конда 175 и 176 установлены, на входных концах желобообразной направляющей и в.зимодействуют с днищами 173 и 174. Устройства 167 и 168 поддерживаются вертикальными стойками 177 и 178.

Устройство 167 устанавливается с возможностью взаимодействия с сушильным чаном под траекторией G движения полотна 169, вследствие чего оно может легко использоваться для подхвата свободного конца полотна в случае обрыва или в начале заправки, кода сжатый газ подается в устройство 167 вышеуказанным способом. Сопло 175 располагается под углом вверх относительно днища 173, в результате чего поверхность элемента из фольги сопла совпадает с траекторией конца полотна, при которой конец выходит из сушильного чана. Днище первого устройства нацелено на сопло 176 Конда второго устройства, а конец полотна выступает в открытое пространство. При соединении второго устройства (168) с источником сжатого воздуха, конец полотна улавливается вторым соплом Конда и транспортируется вдоль взаимодействующего с ним днища 174 к зазору, образованному валами 171 и 172 по траектории Е.

Для правильной работы системы(фиг. 24) необходимы следующие условия. Во-первых, захватывающий газообразный поток, по крайней мере, в первом устройстве, должен иметь скорость, превьииакяцую скорость полотна, проходящего через бумагоделательную мсшшну или Другой механизм, с которым оно взаимодействует, во-вторых, первое устройство дблжно быть ориентировано так, чтобы заправочный конец полотна располагался в непосредственной близости от второго сопла Конда, которое захватывает конец и транспортирует его. В-третьих, первое и второе устройства должны находиться на расстоянии друг от друга с тем, чтобы большая часть газообразного потока в первом устройстве удалялась из системы в атмосферу, не мешая при этом работе второго сопла Конда. Избыточный поток от первого устройства к месту расположения второго сопла Конда может привести к отклонению конца полотна, в результате чего он не окажется возле второго сопла Конда. Точность является .важным фактором из-за больших скоростей транспортировки бумажного полотна. Целесообразно, чтобы поток, создаваемый вторым соплом Конда, имел большую скорость, чем газообразный поток от первого сопла.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

J/ 20 8 2 2

.32

37

4/

JS

4J

yg.S Фиг. к

797599 7

5-6

75

-67

ffj

6673

/

71

70

фуг. /О fffff 8i z / Фиг. fJ

т /Л 0

,11.4 у :

.. VJ6 Л

т

15L 5/

ш

/«

W5d

/jr

©

jft

/

т ///

K5 Фиг. 16

/// т

V

,,

(Раг. f7

r-r

Фиг. IS

(Paz.f9

ч л -.

ф(12. 20

Фиг. 21

Авторы

Даты

1981-01-15—Публикация

1976-05-25—Подача