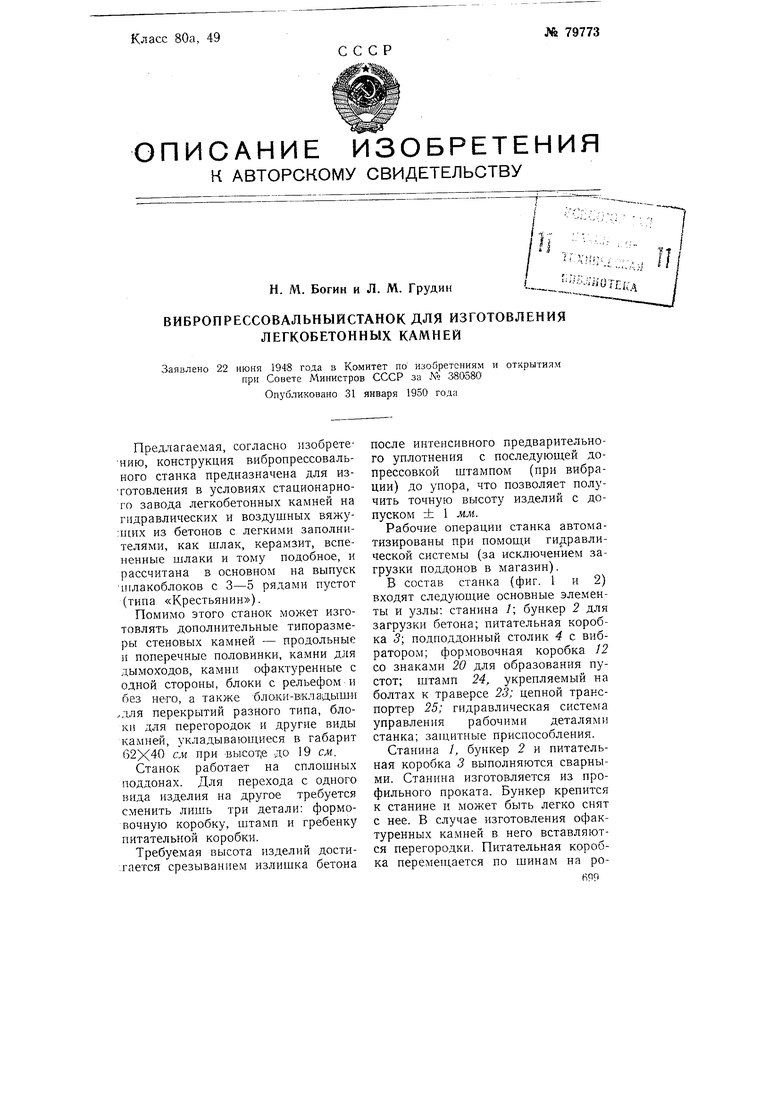

Предлагаемая, согласно изобретепию, конструкция вибропрессовального станка предназначена для изтотовления в условиях стационарного завода легкобетонных камней на гидравлических и воздушных вяжу:uuix из бетонов с легкими заполнителями, как шлак, керамзит, вспененные шлаки и тому подобное, и рассчитана в основном на выпуск шлакоблоков с 3-5 рядами пустот (типа «Крестьянин).

Помимо этого станок может изготовлять дополнительные типоразмеры стеновых камней - продольные и поперечные половинки, камни для дымоходов, камни офактуренные с одной стороны, блоки с рельефом и без него, а также блоки-вкладыш.и .,для перекрытий разного типа, блоки для перегородок и другие виды камней, укладывающиеся в габарит 62X40 см при высот,е до 19 см.

Станок работает на сплошных поддонах. Для перехода с одного вида изделия на другое требуется сменить лишь три детали: формовочную коробку, штамп и гребенку питательной коробки.

Требуемая высота изделий дости.гается срезыванием излишка бетона

после интенсивного предварительного уплотнения с последующей допрессовкой штампом (при вибрации) до упора, что позволяет получить точную высоту изделий с допуском ± 1 мм.

Рабочие операции станка автоматизированы при помощи гидравлической системы (за исключением загрузки поддонов в магазин).

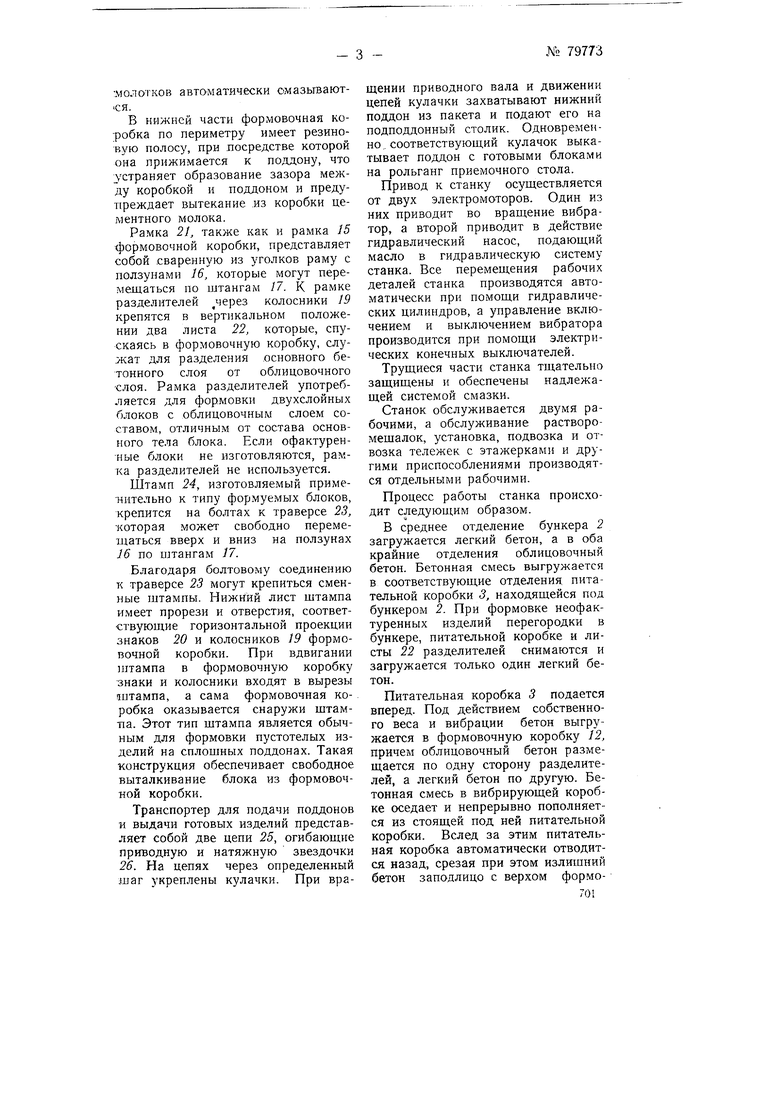

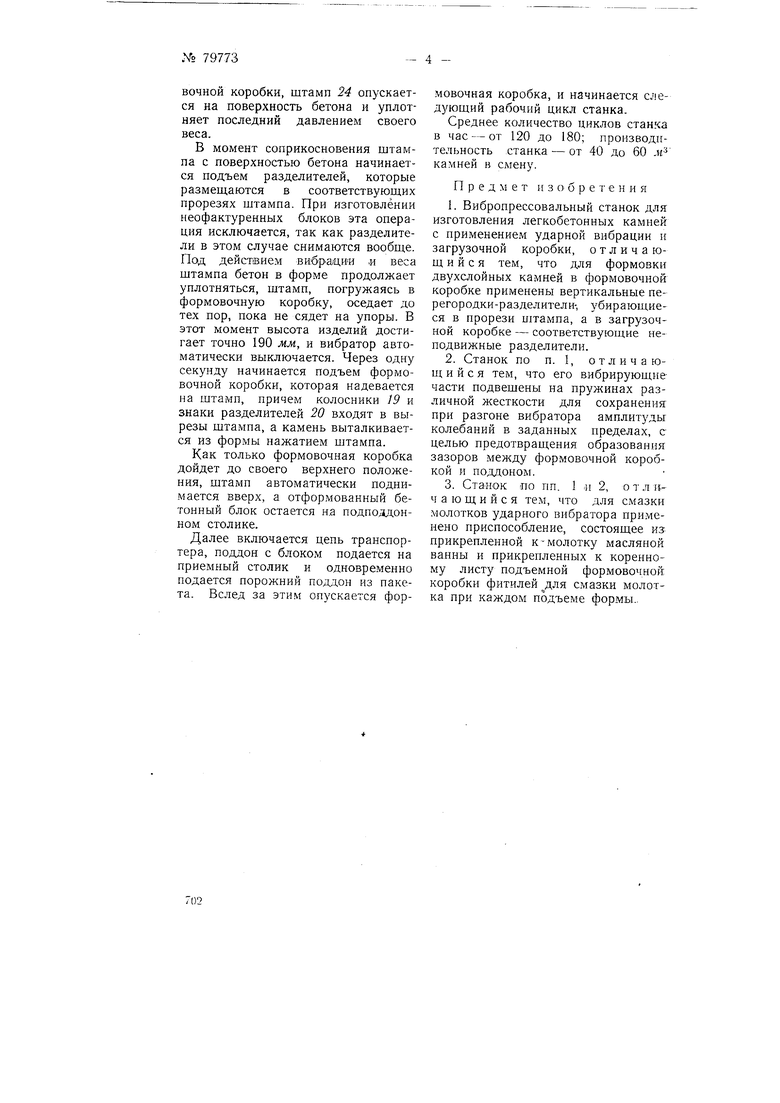

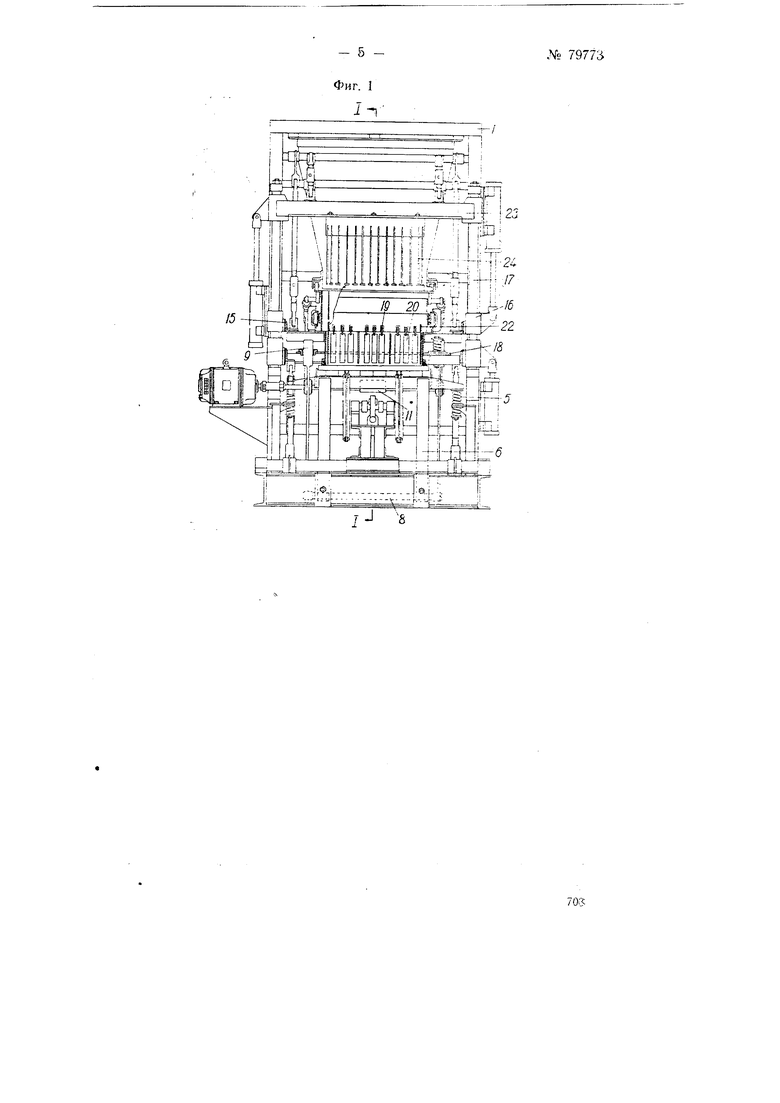

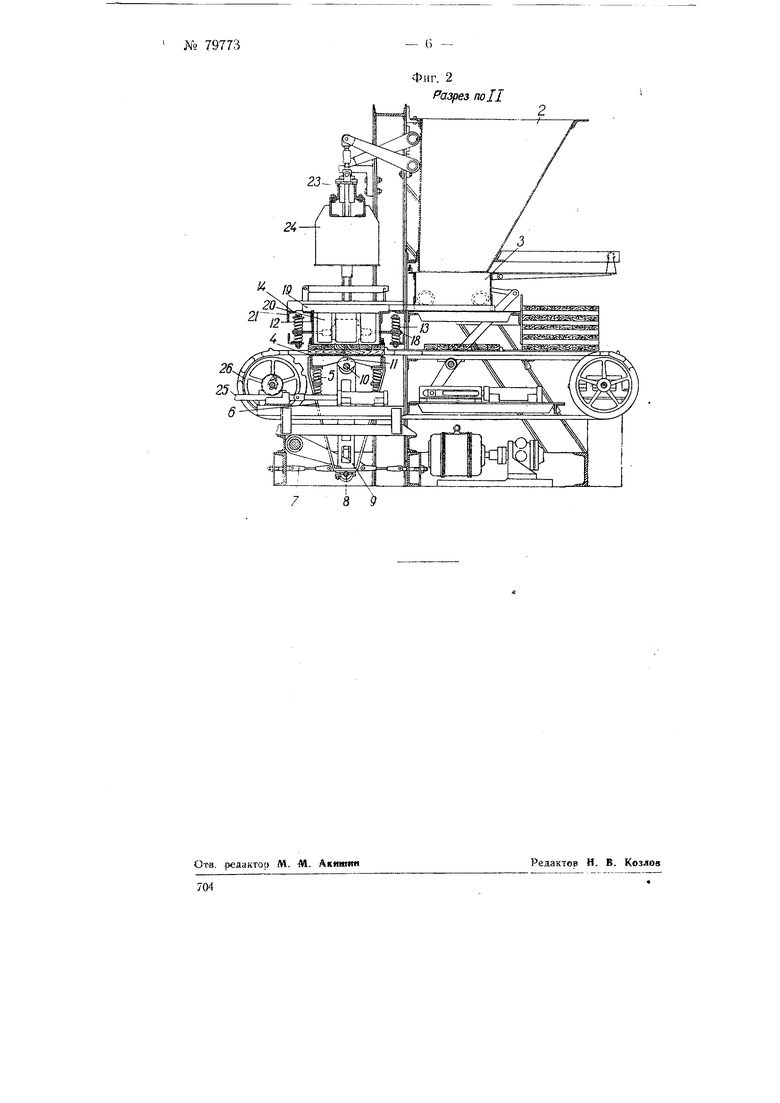

В состав станка (фиг. 1 и 2) входят следующие основные элементы и узлы: станина 7; бункер 2 для загрузки бетона; питательная коробка 5; подподдонный столик 4 с вибратором; формовочная коробка 12 со знаками 20 для образования пустот; щтамп 24, укрепляемый на болтах к траверсе 23: цепной транспортер 25; гихдравлическая система управления рабочими деталями станка; заплитные приспособления.

Станина /, бункер 2 и питательная коробка 3 выполняются сварными. Станина изготовляется из профильного проката. Бункер крепится к станине и может быть легко снят с нее. В случае изготовления офактуренных камней в него вставляются перегородки. Питательная коробка перемеи1,ается по шинам на ро899

ликах. К переднему уголку прикреплена резиновая полоса для очистки поверхности штампа от бетона. Сзади коробки имеется лист, закрывающий отверстие бункера при движении вперед. Внутри коробки помещаются рущители; при изготовлении офактуренных камней в нее вставляются металлические перегородки.

Подподдонный столик 4, представляющий собой ребристую плиту, сваренную из углового и листового железа, имеет вверху две канавки для пропуска цепей транспортера.

Столик 4 посредством четырех парных пружин 5 опирается на кронштейн станины. К столику крепятся две скобы 6, которые через распорные горизонтальные тяги 7 связаны с нижней обвязкой станины У. Тяги 7 дают возможность вертикального перемещения нижней части кронщтейна относительно станины.

К НИЖней части окоб 6 орвп:ится ось 8, на цапфы которой щарнирно насажены концы молотков 9. Молотки, расположенные по обе стороны столика, имеют утолщения, которые входят в вырезы коренного листа 18 формовочной коробки. Для возможности регулировки зазора между вырезом коренного листа и молотком последний имеет съемные регулируемые бойки, зазакрепляемые в верхней утолщенной части.

Под столиком 4 через молотки 9 пропущен вал 10 вибратора, подшипники которого крепятся к вертикальным листам молотков. На вал 10 насажен дебаланс //. Левый конец вала 10 соединяется при помощи эластичной муфты (резиновым щлангом) с валом электромотора, установленным на кронщтейне станины, что позволяет некоторое смещение вала вибратора относительно вала электромотора. При вертикальном перемещении (за счет деформации пружин 5) вала вибратора и молотков будет перемещаться также и столик 4, движение которому передается через молотки 9, ось 8 и скобы 6. Горизон700

тальиые перемещения вала 10 вибратора происходят совместно с молотками 9, которые качаются на цапфах оси 8. Следовательно, при вращении дебаланса // вибратора ПОДПОДДОННЫЙ столик 4 испытывает вертикальную вибрацию, а концы молотков 9 колеблются в обе стороны от среднего положения.

Формовочная коробка 12 посредством восьми пружин 13 и стяжных болтов 14 крепится к рамке 15. Рамка 15, сваренная из уголков, имеет ползуны 16, которые могут перемещаться в вертикальном направлении по штангам 17 станины /.

Формовочная коробка, которая для различных типов камней может меняться, представляет собой сварную деталь, состоящую из собственно коробки, коренного листа 18 и ряда колосников 19 со знаками 20 для образования пустот. Колосники приварены к верхней части коробки, где также приварены и щины для накатывания роликов питательной коробки.

Коренной лист 18 с обеих сторон имеет вырезы, усиленные накладками, для пропуска ударных концов молотков 9. Размер вырезов по длине превосходит размер ударной части молотков. При опускании формовочной коробки на поддон коренной лист надевается вырезами на ударные концы молотков. При колебании молотков и вращении дебаланса .вибратора первые наносят горизонтально направленные здарь по ребрам вырезов коренного листа. Каждому обороту дебаланса соответствуют два Здара молотков.

Прижатая IK подподдонному столику формовочная коробка будет испытывать вертикальные колебания совместно с подподдонным столиком и горизонтальную ударную вибрацию от ударов молотков. Таким образо.1, осуществляется уплотнение бетона интенсивным 1методом-вибровстряхиванием, который при числе оборотов вала дебаланса 2850-3000 в минуту дает не .меньший технологический эффект, чем высокочастотная вибрация с больщим числом оборотов. Места приложения ударо;.

молотков автоматич,ески смазываются.

В нижней части формовочная коробка по периметру имеет резиновую полосу, при лосредстве которой она прижимается к поддону, что устраняет образование зазора между коробкой и поддоном и предупреждает вытекание из коробки цементного молока.

Рамка 21, также как и рамка 15 формовочной коробки, представляет собой сваренную из уголков раму с ползунами 16, которые могут перемещаться по штангам 17. К рамке разделителей через колосники /5 крепятся в вертикальном положении два листа 22, которые, спускаясь в формовочную коробку, служат для разделения .основного бетонного слоя от облицовочного слоя. Рамка разделителей употребляется для формовки двухслойных блоков с облицовочным слоем составом, отличным от состава основного тела блока. Если офактуренные блоки не изготовляются, рамка разделителей не используется.

Штамп 24, изготовляемый применительно к типу формуемых блоков, крепится на болтах к траверсе 23, которая может свободно перемещаться вверх и вниз на ползунах J6 по илтангам J7.

Благодаря болтовому соединению к траверсе 23 могут крепиться сменные штампы. Нижний лист штампа имеет прорези и отверстия, соответствующие горизонтальной проекции знаков 20 и колосников 19 формовочной коробки. При вдвигании штампа в формовочную коробку знаки и колосники входят в вырезы аптампа, а сама формовочная коробка оказывается снаружи штамTia. Этот тип штампа является обычным для формовки пустотелых изделий на сплошных поддонах. Такая конструкция обеспечивает свободное выталкивание блока из формовочной коробки.

Транспортер для подачи поддонов и выдачи готовых изделий представляет собой две цепи 25, огибающие приводную и натяжную звездочки 26. На цепях через определенный .шаг укреплены кулачки. При вращении приводного вала и движении цепей кулачки захватывают нижний поддон из пакета и подают его на подподдонный столик. Одновременно соответствующий кулачок выкатывает поддон с готовыми блоками на рольганг приемочного стола.

Привод к станку осуществляется от двух электромоторов. Один из них приводит во вращение вибратор, а второй приводит в действие гидравлический насос, подающий масло в гидравлическую систему станка. Все перемещения рабочих деталей станка производятся автоматически при помощи гидравлических цилиндров, а управление включением и выключением вибратора производится при помощи электрических конечных выключателей.

Трущиеся части станка тщательно защищены и обеспечены надлежащей системой смазки.

Станок обслуживается двумя рабочими, а обслуживание растворомешалок, установка, подвозка и отвозка тележек с этажерками и другими приспособлениями производятся отдельными рабочими.

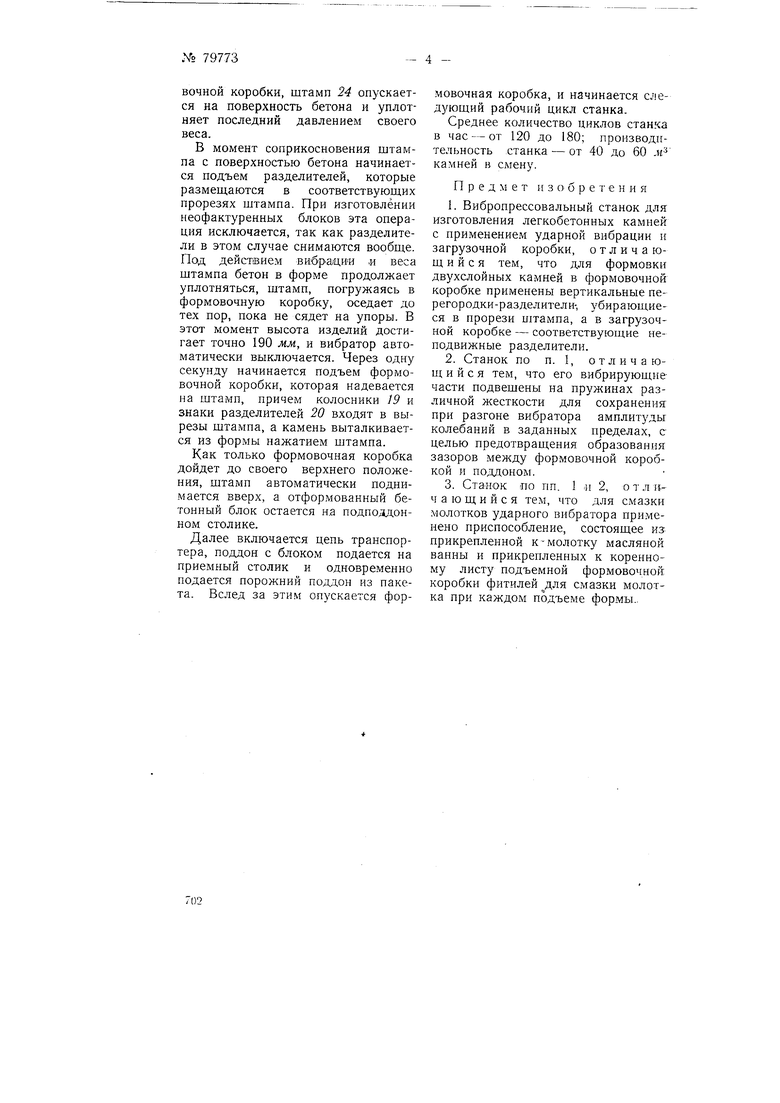

Процесс работы станка происходит следующим образом.

В среднее отделение бункера 2 загружается легкий бетон, а в оба крайние отделения облицовочный бетон. Бетонная смесь выгружается в соответствующие отделения питательной коробки 3, находящейся под бункером 2. При формовке неофактуренных изделий перегородки в бункере, питательной коробке и листы 22 разделителей снимаются и загружается только один легкий бетон.

Питательная коробка 3 подается вперед. Под действием собственного веса и вибрации бетой выгружается в формовочную коробку f2, причем облицовочный бетон размещается по одну сторону разделителей, а легкий бетон по другую. Бетонная смесь в вибрирующей коробке оседает и непрерывно пополняется из стоящей под ней питательной коробки. Вслед за этим питательная коробка автоматически отводится назад, срезая при этом излишний бетон заподлицо с верхом формовочной коробки, штамп 24 опускается на поверхность бетона и уплотняет последний давлением своего веса.

В момент соприкосновения штампа с поверхностью бетона начинается подъем разделителей, которые размещаются в соответствующих прорезях штампа. При изготовлении неофактуренных блоков эта операция исключается, так как разделители в этом случае снимаются вообще. Под дейст:вием .и веса штампа бетон в форме продолжает уплотняться, штамп, погружаясь в формовочную коробку, оседает до тех пор, пока не сядет на упоры. В этот момент высота изделий достигает точно 190 мм, и вибратор автоматически выключается. Через одну секунду начинается подъем формовочной коробки, которая надевается на штамп, причем колосники 19 и знаки разделителей 20 входят в вырезы штампа, а камень выталкивается из формы нажатием штампа.

Как только формовочная коробка дойдет до своего верхнего положения, штамп автоматически поднимается вверх, а отформованный бетонный блок остается на подподдонном столике.

Далее включается цепь транспортера, поддон с блоком подается на приемный столик и одновременно подается порожний поддон из пакета. Вслед за этим опускается формовочная коробка, и начинается следующий рабочий цикл станка.

Среднее количество циклов станка в час - от 120 до 180; производительность станка - от 40 до 60 -н камней в смену.

Предмет изобретения

1.Вибропрессовальный станок для изготовления легкобетонных камней с применением ударной вибрации и загрузочной коробки, отличающийся тем, что для формовки двухслойных камней в формовочной коробке применены вертикальные перегородки-разделители-, убирающиеся в прорези штампа, а в загрузочной коробке - соответствующие неподвижные разделители.

2.Станок по п. 1, отличаюих и и с я тем, что его вибрирующиечасти подвешены на пружинах различной жесткости для сохранения при разгоне вибратора амплитуды колебаний в заданных пределах, с целью предотвращения образования зазоров между формовочной коробкой и поддоном.

3.Ста-нок по гш. 1 « 2, о т л ичающийся тем, что для смазки молотков ударного вибратора при.менено приспособление, состоящее из прикрепленной к-молотку масляной ванны и прикрепленных к коренному листу подъемной формовочной коробки фитилей для с.мазки молотка при каждом подъеме формы..

Фиг. 1

78 Ь

Фнг. 2

Разрез по II

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1946 |

|

SU81177A1 |

| Трамбовочный станов для изготовления строительных камней | 1944 |

|

SU65961A1 |

| Способ и устройство для уплотнения бетонных изделий | 1944 |

|

SU68467A1 |

| Станок для формирования строительных камней | 1944 |

|

SU67178A1 |

| Станок для изготовления пустотелых шлакобетонных камней | 1949 |

|

SU89315A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ КАМНЕЙ | 1991 |

|

RU2028942C1 |

| ВИБРОТРАМБОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СПЛОШНЫХ ИЛИ ПУСТОТЕЛЫХ СТЕНОВЫХ КАМНЕЙ ИЗ БЕТОНА И Т. П. МАТЕРИАЛА | 1942 |

|

SU64873A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Подвижная установка для изготовления железобетонных изделий | 1955 |

|

SU112911A1 |

Авторы

Даты

1949-01-01—Публикация

1948-06-22—Подача