и на 20-40% ниже критической скорости псевдоожижения в зоне сушки и нагрева.

Подача газового теплоносителя со скоростью на 15-50% выше критической скорости псевдоожижения гранулированного угля в зоне регенерации обусловлена тем, что при этих условиях слой угля в зоне регенерации переходит в псевдоожиженное состояние, что увеличивает производительность процесса регенерации, исключает застойные зоны, не происходит значителное измельчение угля.

При повышении критической скорости псевдоожижения теплоносителя выше чем 50%, гранулированный уголь значительно . измельчается и возрастает расход его; если скорость меньше чем на 15% выше критической скорости псевдоожижения, то образуются застойные для получения качественного угля необходимо увеличивать время пребывания угля в зоне регенерации, что снижает производительность процеса и приводит к шлакованию угля. В зоне сушки и нагрева скорость теплоносителя меньше, чем критическая на 20-40%, при этом не наблюдается измельчения угля и лучше используется тепло (температура отходящих газов 90-150°С).

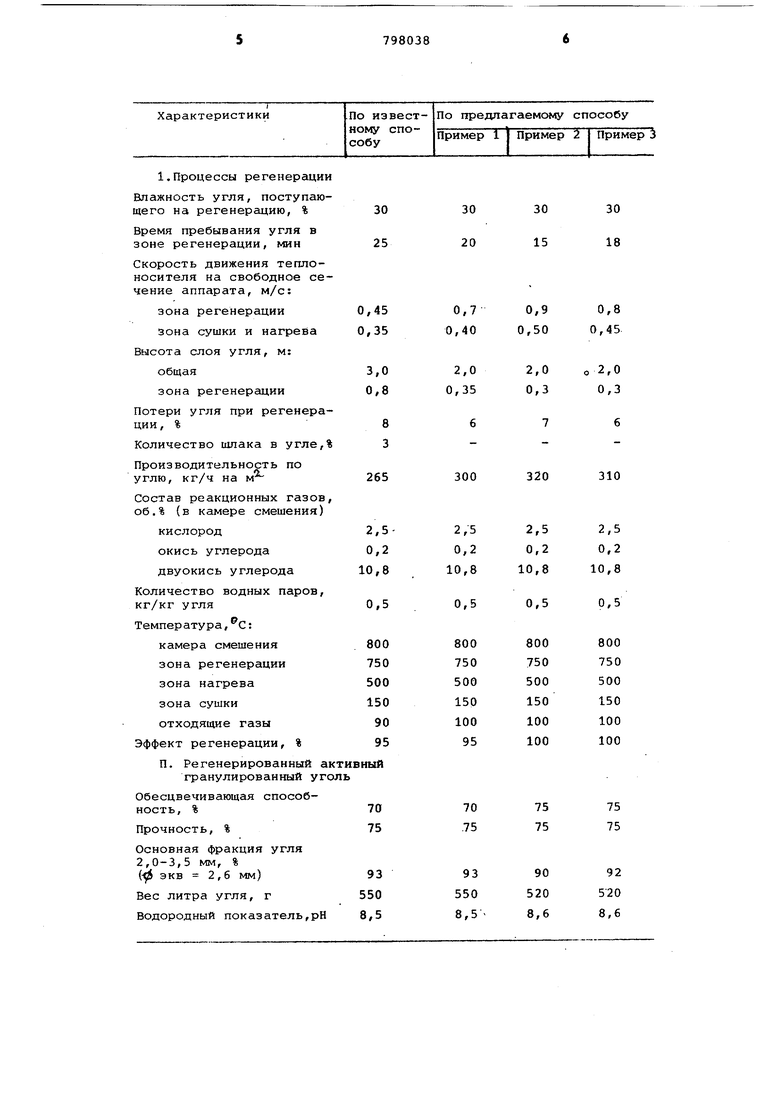

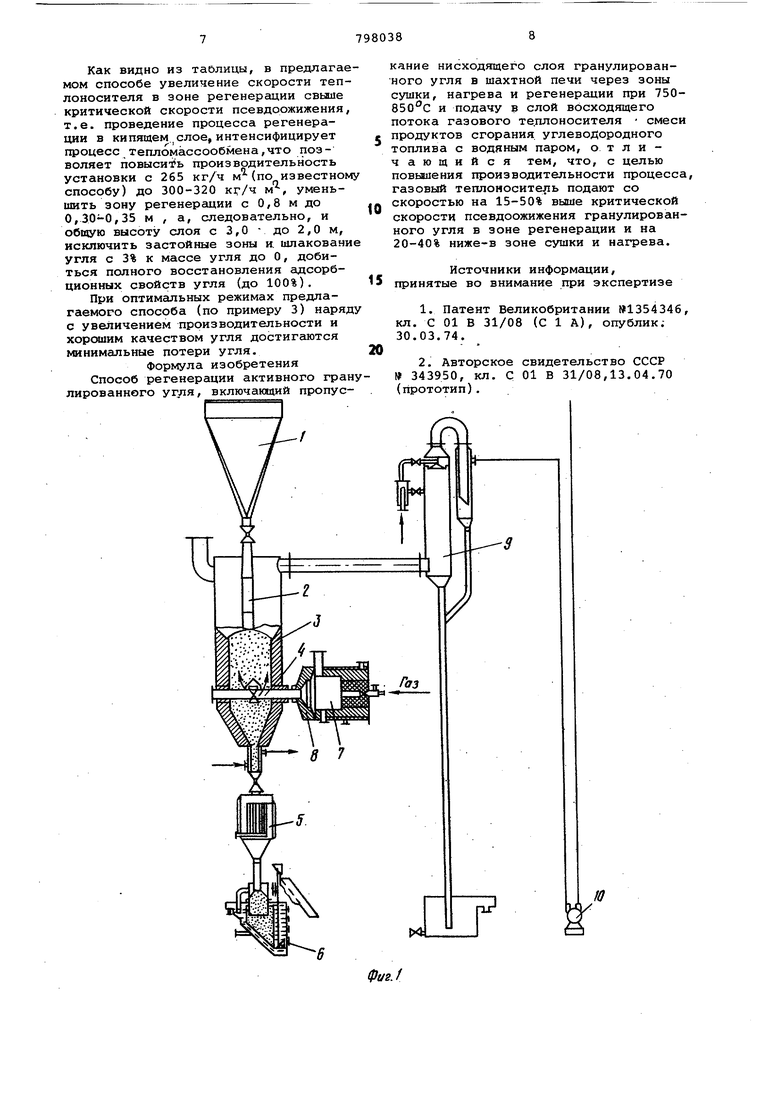

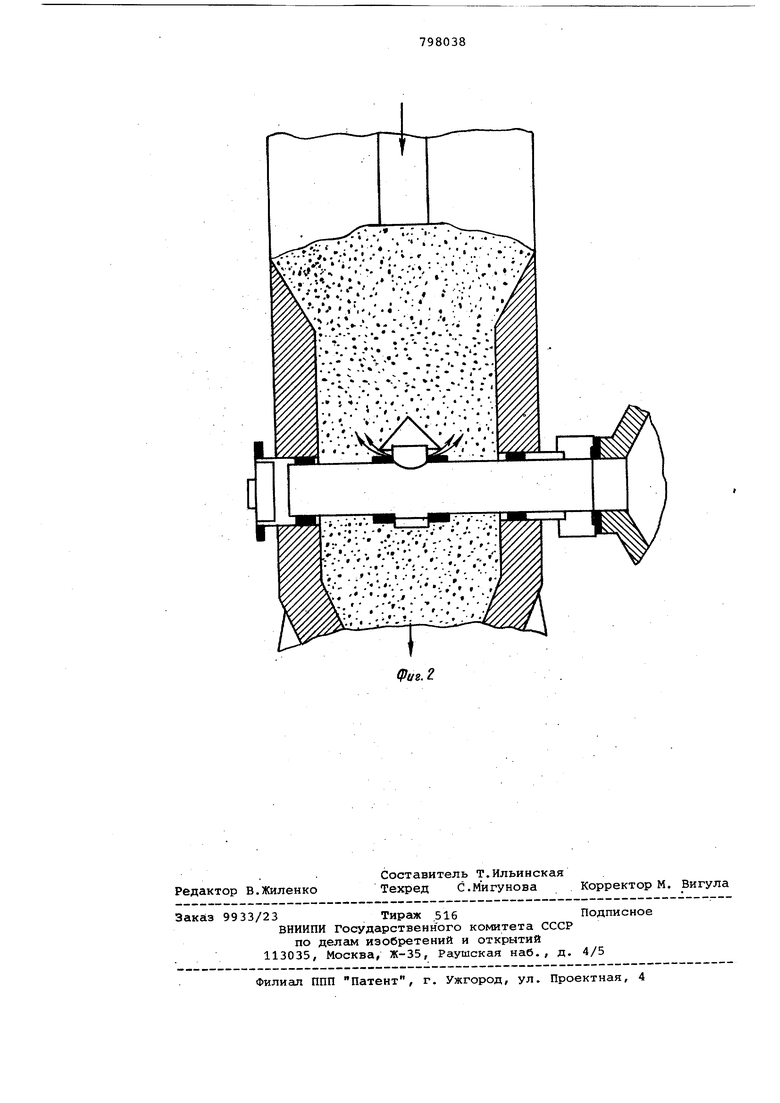

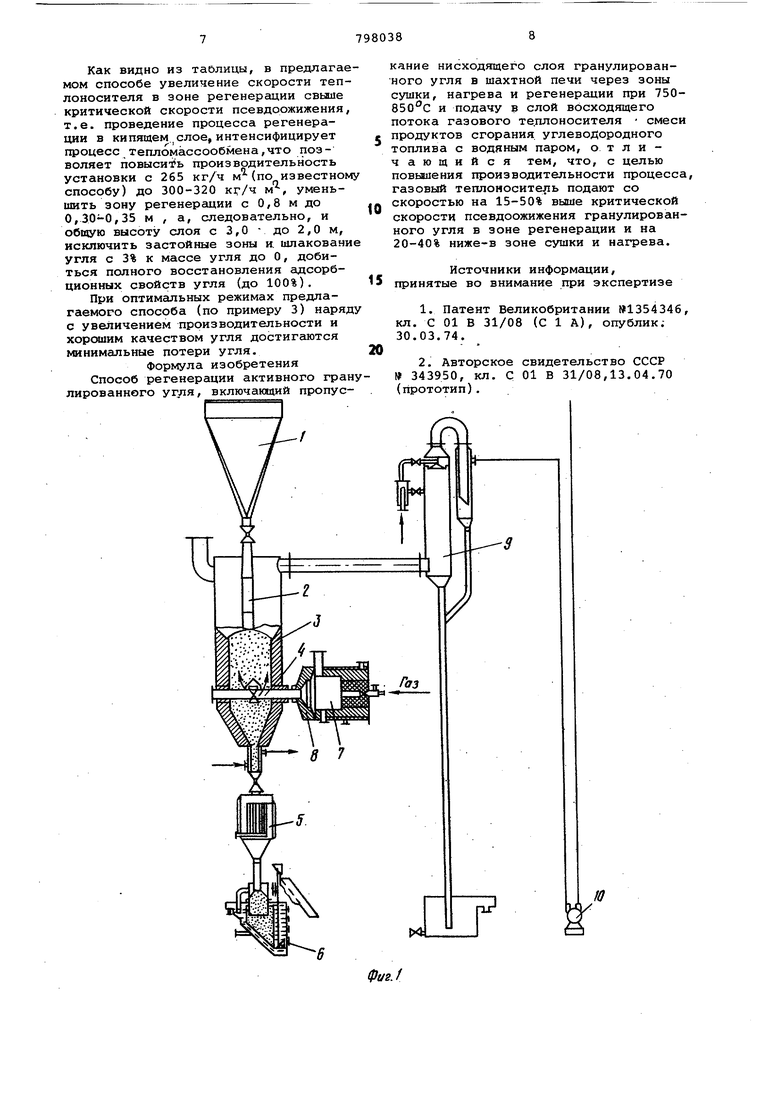

На фиг. 1 показана установка для регенерации активного гранулированного угля на фиг. 2 - фрагмент шахтной печи с указанием зон сепарации, сушки, нагрева и регенерации.

Установка состоит из бункерадозатора 1 и цилиндрического плафона 2 для загрузки рабочего объема шахтной печи 3. В нижней цилиндрической части печи установлен конусный распределитель 4 газового теплоносителя. Под шахтной печью 3 расположен холодильник 5 для охлаждения регенерированного угля, регулируемый плафон опущен в корыто выгрузочного механизма 6. Для сжигания углеводородного топлива служит топка 7, а реакционные газы - продукты сжигания топлива, смешанные с водяным паром, образуются в камере 8 смешения. Для очистки отходящих газов установлен конденсатор-ловушка 9, а для вывода их из установкиводокольцевой насос 10.

Пример 1. Активный гранулированный уголь марки АГС-4 с размером основной фракции частиц 2,03,5 мм, (0 экв. 2,6 мм), насыщенный красящими веществами на 80%

от первоначальной обесцвечивающей способности с влажностью 30%, из бункера-дозатора 1 непрерывно подают в шахту печи 3, и он последовательно проходит зоны сушки, нагрева и регенерации. Углеводородное топливо (газ,мазут) сжигают в топке 7 и направляют в камеру 8 смешения, где их температура снижается с помощью водяных паров до 800 С. Затем теплоноситель через распределитель 4 поступает в слой адсорбента. Восходящий поток теплоносителя со скоростью 0,7 м/с (что на 16,7% выше критической скорости псевдоожижейия зоне регенерации высотой 0,35 мм нагревает активный уголь до 750-с, поступает в зону нагрева, при этом температура угля составляет , а скорость теплоносителя снижается до 0,4 м/с (что на 33,3% ниже ), в зоне сушки теплоноситель нагревает уголь до , и дает дальнейшее снижение скорости.

Отработанный теплоноситель с температурой выводится из верхней расширенной части аппарата (зона сепарации), одновременно отходящие газы омывают плафон 2, где происходит предварительная подсушка угля, затем отходящие газы поступают на ловушку-конденсатор 9 с помощь водокольцевого насоса 10 для удаления угольной пыли и конденсации паров. Регенерированный уголь поступает из печи в холодильник 5, затем поступает в выгрузочное устройство 6 и далее в адсорберы.

Режим регенерации активного гранулированного угля обеспечивают регулированием количества теплоносителя, высотой зоны регенерации, временем пребывания адсорбента в печи, которо изменяется с помощью выгрузочного устройства.

П р и м е р 2. Осуществляют по прмеру 1, причем скорость теплоносителя в зоне регенерации 0,9 м/с (что на 50% выше W,p) , а в зоне нагрева и сушки 0,5 м/с (что на 16,7% ниже Wy.p ) .

Пример 3. Осуществляют по примеру 1, причем скорость теплоносителя в зоне регенерации 0,8 м/с (что на 33,3% выше W, , а в зоне нагрева 0,45 м/с (что на 25% ниже .

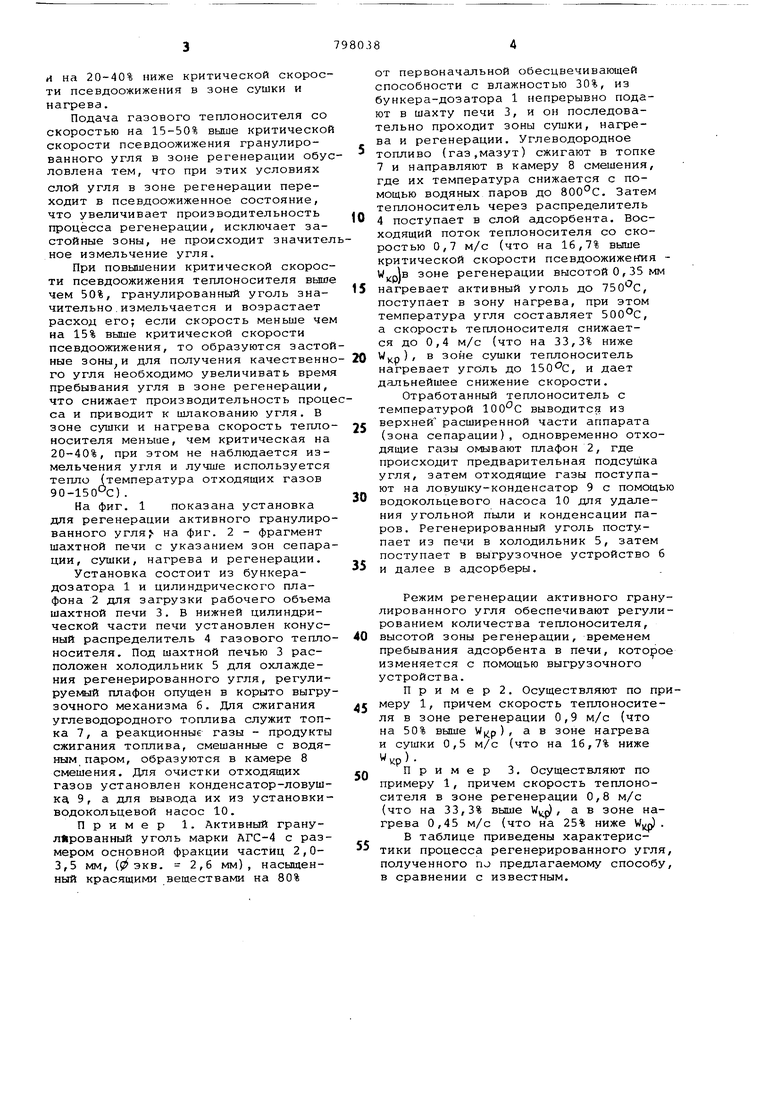

В таблице приведены характеристики процесса регенерированного угля полученного по предлагаемому способу в сравнении с известным.

1.Процессы регенерации

Влажность угля, поступающего на регенерацию, %

Время пребывания угля в зоне регенерации, мин

Скорость движения теплоносителя на свободное сечение аппарата, м/с:

зона регенерации зона сушки и нагрева Высота слоя угля, м: общая зона регенерации

Потери угля при регенерации , %

Количество ишака в угле,%

Производительность по углю, кг/ч на м

Состав реакционных газов, об,% {в камере смешения)

кислород окись углерода двуокись углерода

Количество водных паров, кг/кг угля

Темпер атура,С:

камера смешения

зона регенерации

зона нагрева

зона сушки

отходящие газы Эффект регенерации, %

П. Регенерированный акти гранулированный уголь

Обесцвечивающая способность, %

Прочность, %

Основная фракция угля

2,0-3,5 мм, %

( экв 2,6 мм)

Вес литра угля, г

Водородный показатель,рН

0,2 10,8 Как видно из таблицы, в предлагае мом способе увеличение скорости теплоносителя в зоне регенерации свьше критической скорости псевдоожижения т.е. проведение процесса регенерации в кипящем слое, интенсифицирует процесс тепломассообмена,что позволяет повысить производительность установки с 265 кг/ч м (по известном способу) до 300-320 кг/ч м, уменьшить зону регенерации с 0,8 м до 0,30-0,35 м , а, следовательно, и общую высоту слоя с 3,0 до 2,0 м, исключить застойные зоны и. шлаковани угля с 3% к массе угля до О, добиться полного восстановления адсорбционных свойств угля (до 100%), При оптимальных режимах предлагаемого способа (по примеру 3) наряд с увеличением производительности и хорошим качеством угля достигаются минимальные потери угля. Формула изобретения Способ регенерации активного гра лированного угля, включающий пропус кание нисходгпцего слоя гранулированного угля в шахтной печи через зоны сушки, нагрева и регенерации при 750850с и подачу в слой восходящего потока газового те.плоносителя смеси продуктов сгорания углеводородного топлива с водяным паром, отличающийся тем, что, с целью повьшения производительности процесса, газовый теш1оносите.рь подают со скоростью на 15-50% выше критической скорости псевдоожижения гранулированного угля в зоне регенерации и на 20-40% ниже-в зоне сушки и нагрева. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании №1354346, кл. С 01 В 31/08 (С 1 А), опублик; 30.03.74. 2.Авторское свидетельство СССР № 343950, кл. С 01 В 31/08,13.04.70 (прототип).

- .- v:

.-i:.-: ::--.-..-..wTv, ;.:-. ;...-, .:. ..:,. ..7

Г;:::/;-:-; V-;;;; J

//Л. r , I «..

;.. ; /

:.;%....-....; .:.;

...- .. ,- .«,.

- .... --..

. ./1 . ,

. . . ,« . . ...-

: :-:. i.., ,

/v;vA ;:-..;; ..--;v .- . ,-.-. , .

. --:: :.-/. ;-; .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АКТИВНОГО ГРАНУЛИРОВАННОГО УГЛЯ | 1972 |

|

SU343950A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2182299C2 |

| Способ обжига минерального материала в фильтрующем слое | 1989 |

|

SU1662974A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2005 |

|

RU2294894C2 |

| АВТОТЕРМИЧЕСКИЙ СПОСОБ НЕПРЕРЫВНОЙ ГАЗИФИКАЦИИ СУБСТАНЦИЙ С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕРОДА | 2008 |

|

RU2471856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

Авторы

Даты

1981-01-23—Публикация

1974-08-20—Подача