Группа изобретений относится к технологии термической обработки гигроскопичных взрывчатых веществ, а именно к технологии обработки гранулированной аммиачной селитры, позволяющей получить пористую гранулированную аммиачную селитру, которая может найти применение при изготовлении промышленных взрывчатых веществ. Предложены устройство для получения пористой аммиачной селитры и способ получения пористой аммиачной селитры.

Существующие промышленные способы получения пористой аммиачной селитры, а также способы, описанные в ряде патентов, можно подразделить на следующие основные группы:

- способы, основанные на добавлении при получении аммиачной селитры различных порообразующих или поверхностно-активных веществ (Технология аммиачной селитры, под ред. В.М.Олевского, М.: Химия, 1978, стр.231-239; Патент RU 2241668, 10.12.2004);

- способы, основанные на сушке гранул аммиачной селитры с повышенным содержанием влаги (Патент США №3966853, 29.06.1976; Патент FR 1368827, 07.08.1964);

- способы, основанные на полиморфных превращениях кристаллов нитрата аммония, протекающих при термообработке гранул, для которых известно определение - «способ термообработки» (Понговский В., Серафинович С., Субоч Б., Некоторые особенности польской пористой аммиачной селитры. Тезисы докладов на VII международной научно-технической конференции по БВР, - Киев, ИГТМ, 1982. С.4, Чернышев А.К, Левин, Б.В., Туголуков А.В., Огарков А.А. Аммиачная селитра. Свойства, производство, применение. М., ЗАО "ИНФОХИМ", 2009, с.9-19, с.454-476).

В рамках предлагаемого изобретения интерес представляет третья группа способов получения пористой гранулированной аммиачной селитры, основанных на термообработке гранул.

Применяемые в промышленности способы нагрева сыпучих материалов классифицируются по особенностям подвода тепловой энергии к обрабатываемому материалу на конвективные, кондуктивные, специальные и др. В аппаратах конвективного типа тепловая энергия передается от рабочего агента - нагретого воздуха или другого газа - обрабатываемому материалу при непосредственном контакте. К этому классу относятся аппараты обработки материала в слое; барабанные вращающиеся; псевдоожиженного, «кипящего» или фонтанирующего слоев; нагрева материала в режиме пневмотранспорта, распылительные и др. В аппаратах кондуктивного типа подвод энергии осуществляется через теплопроводящую стенку. К этому классу относятся аппараты полочные, барабанные вращающиеся, вальцовые и др. В специальных аппаратах нагрев обрабатываемого материала осуществляется за счет подвода энергии излучательного характера, например сверхвысокой частоты (СВЧ), токов высокой частоты (ТВЧ), инфракрасного излучения (ИК) и других (см., например: Систер В.Г, Муштаев В.И., Тимонин А.С. Экология и техника сушки дисперсных материалов. Калуга. Издательство Н.Бочкаревой, 1999, с.321-326).

Известно устройство для сушки сыпучих и зернистых материалов, в частности, химической промышленности конвективного типа, которое выполнено в виде цилиндрического вращающегося барабана и содержит спиральные лопатки с отбортовкой, отогнутой в сторону разгрузочного отверстия под углом 45-50° к радиусу барабана, Г-образные лопатки и секторные лопатки с Г-образными лопатками. Сырой материал из загрузочного бункера по лотку поступает во вращающийся барабан. Горячий теплоноситель поступает в барабан через загрузочное окно. Лопатки, которыми оснащен барабан, равномерно распределяют материал по сечению барабана и обеспечивают хороший контакт с горячим теплоносителем. Высушенный материал через загрузочное отверстие выводится из барабана (SU 1099197 А2, 23.06.1984). Данная конструкция аппаратов относятся к классу устройств с конвективным подводом тепла к обрабатываемому материалу и характеризуется высокой скоростью и эффективностью нагрева и сушки. Для обеспечения работы данного устройства в реальных условиях необходимо большое количество дополнительных устройств: для нагрева теплоносителя - газа, транспортирования этого газа и очистки отработанного газа от пыли обрабатываемого материала. В качестве еще одного существенного недостатка данного устройства следует отметить существенные потери тепловой энергии с отходящим газом. Повторное использование отходящих газов, например, путем создания замкнутого цикла затруднено или практически невозможно при переработке таких материалов, как аммиачная селитра, относящихся к классу опасных и сильно корродирующих веществ. При непосредственном контакте обрабатываемого материала с теплоносителем возможно загрязнение обрабатываемого материала примесями или компонентами, входящими в состав теплоносителя, например продуктами сгорания различного состава топочных газах. Такая ситуация при работе с селитрой не допустима, так как может приводить к повышению опасности процесса при загрязнении АС веществами, относящимися к разряду горючих или химически активных.

Известно устройство для сушки сыпучего материала, содержащее коаксиально размещенные один в другом барабаны с насадками в виде винтовой навивки, источник тепла, узлы загрузки и разгрузки. Устройство содержит три барабана, установленные со смещением вдоль оси с образованием между левыми торцами среднего и наружного барабанов и между правыми торцами центрального и среднего барабанов зазоров для прохода высушиваемого материала при его перемещении в кольцевой зазор между барабанами. Узел загрузки и источник тепла соединены с полостью центрального барабана, а узел разгрузки соединен с торцом наружного барабана. Насадки выполнены в виде закрепленных по винтовой линии лопаток. Направление винтовой навивки на внутренней поверхности центрального барабана совпадает с направлением винтовой навивки на наружной поверхности среднего и внутренней поверхности наружного барабанов, а направление винтовой навивки на наружной поверхности центрального барабана совпадает с направлением винтовой навивки на внутренней поверхности среднего барабана (RU 61854 U1, 10.03.2007). Для этого устройства характерно наличие больших по площади греющих (рабочих) поверхностей при незначительных габаритных размерах благодаря применению многополостной конструкции барабана. Существенным недостатком устройства является сложность конструкции внутренних полостей и практически полное отсутствие возможности наблюдения за их состоянием и очистки в процессе эксплуатации. Использованная в устройстве конструкция винтовых насадок в виде лопаток может приводить к налипанию и накоплению слоев перерабатываемого продукта в областях крепления лопаток к поверхности барабанов, что в общем случае нежелательно, а при работе с аммиачной селитрой практически недопустимо из-за возможностей перегрева селитры в отложениях с разложением и возникновения аварийных ситуаций. Для всех барабанов, которые вращаются на катках, а не на оси, в качестве недостатка можно отметить сложность и громоздкость конструкции самих катков и привода, а также необходимость точного и, соответственно, сложность механического изготовления приводного бандажа, особенно если он зубчатый.

Одним из распространенных видов аппаратов кондуктивного типа для термообработки сыпучих материалов с невысокой производительностью являются аппараты с обогреваемым корпусом и транспортно-перемешивающим органом, например шнековые или лопастные аппараты (см., например: Систер В.Г, Муштаев В.И., Тимонин А.С. Экология и техника сушки дисперсных материалов. Калуга. Издательство Н.Бочкаревой, 1999, с.325). Например, в одной из конструкций лопастной аппарат представляет собой желоб, состоящий из полуцилиндра и вертикальных стенок, закрываемый сверху откидными крышками по всей длине, что необходимо для регулировки аппарата и его очистки. Стенки аппарата выполнены двойными. По оси аппарата проходит вал с закрепленными на нем лопатками. Зазор между лопатками и корпусом аппарата может быть отрегулирован путем перемещения лопатки вдоль радиального кронштейна. В пространство между стенками с помощью насоса подается жидкий теплоноситель (вода) с определенной температурой. При температуре воды в межкорпусном пространстве в пределах 93-98°С аппарат обеспечивает нагрев аммиачной селитры от минус 50°С до плюс 50°С с производительностью около 500 кг/м2час (по площади контакта аммиачной селитры со стенкой или по «активной» площади). В результате обработки аммиачной селитры в аппарате происходит значительное разрушение гранул (до 20% гранул измельчается до размера менее 1 мм). После нескольких часов работы стенки аппарата в зоне перехода от цилиндрической части корпуса к вертикальным стенкам покрываются спекшимся налетом из пыли аммиачной селитры. Такая же картина наблюдается на всей поверхности корпуса, если зазор между лопастью и корпусом превышает оптимальный.

Наиболее близким аналогом предлагаемого устройства является широко используемое для термической обработки аммиачной селитры устройство барабанного типа непрерывного действия (Генералов М.Б. «Основные процессы и аппараты технологии промышленных взрывчатых веществ», М., ИКЦ Академкнига, стр.262-263 - прототип). Основным узлом устройства является полый горизонтальный барабан, установленный под небольшим углом к горизонту. Барабан снабжен бандажами, каждый из которых катится по двум опорным роликам и фиксируется упорными роликами. Барабан приводится во вращение от привода с помощью насаженного на барабан зубчатого колеса. Влажный материал вводится в барабан через течку или шнек. При вращении барабана высушиваемый материал пересыпается в емкость и движется к разгрузочному отверстию. За время пребывания материала в барабане происходит его высушивание при взаимодействии с газовым теплоносителем. Обычно теплоносителем являются топочные газы, которые поступают в барабан из печи, или воздух, подогретый в калорифере. Для более равномерного распределения материала и улучшения соприкосновения его с газом в барабане монтируют распределительные насадки. Сушильный агент (газ или воздух) может двигаться по отношению к высушиваемому материалу прямотоком или противотоком. Отработанные газы отсасываются вентилятором через циклон. Преимуществами данного устройства являются высокие скорости и эффективность нагрева и сушки аммиачной селитры. Однако для обеспечения эффективности такого нагрева в рамках данного устройства необходимо применение большого объема рабочего агента - нагретого газа (воздуха, продуктов горения топлив и др.), а также целого ряда дополнительных устройств: для нагрева теплоносителя - газа (печи, калориферы), для транспортирования этого газа (вентиляторы, воздуховоды) и для очистки отработанного газа от пыли обрабатываемого материала (циклоны, фильтры и др.). Еще одним существенным недостатком этого устройства является невозможность повторного использования теплоносителя, так как аммиачная селитра относится к классу опасных и сильно корродирующих веществ. Кроме того, недостатком является загрязнение обрабатываемого материала примесями или компонентами, входящими в состав теплоносителя при непосредственном контакте обрабатываемого материала с ним, что в свою очередь значительно повышает опасность процесса.

Технической задачей изобретения является создание устройства для получения пористой гранулированной аммиачной селитры, основанного на термической обработке исходной гранулированной аммиачной селитры, исключающего контакт обрабатываемого материала с теплоносителем и обеспечивающего высокую эффективность, безопасность и экологичность технологического процесса с использованием в качестве теплоносителя воды или водного раствора антифриза с температурой 95-98°С.

Техническим результатом изобретения является:

- получение гранул аммиачной селитры с пористостью не менее 5,5% по впитыванию дизельного топлива и распределению его по телу гранулы,

- возможность проведения процесса в широком диапазоне температур окружающей среды (от минус 50°С до плюс 50°С),

- минимизация выделения пыли аммиачной селитры и, соответственно, загрязнения окружающей среды в рабочей зоне, а также «потерь» продукта,

- уменьшение габаритных размеров устройства по трем измерениям до приблизительно 2 м при сохранении большой «активной» поверхности и эффективности термического воздействия на аммиачную селитру,

- уменьшение образования застойных перегреваемых зон накопления аммиачной селитры, что обеспечивает безопасность процесса,

- исключение защемления гранул аммиачной селитры между движущимися элементами, что также обеспечивает безопасность процесса,

- снижение механического воздействия на обрабатываемый продукт и, соответственно, минимизация разрушения гранул аммиачной селитры,

- обеспечение очистки греющих поверхностей по принципу «самоочистки» движущимся обрабатываемым продуктом;

- исключение необходимости конструирования аппарата с учетом требований, предъявляемых к сосудам, работающим под давлением,

- исключение возможности загрязнения продукта теплоносителем.

Технический результат достигается в устройстве для получения пористой гранулированной аммиачной селитры, которое включает барабан, выполненный с возможностью установки под наклоном относительно горизонтали и с возможностью вращения вокруг своей центральной оси, питатель-дозатор и лоток для подачи гранулированной аммиачной селитры в загрузочную горловину барабана, приемный бункер. Барабан выполнен по меньшей мере с двумя расположенными внутри него равномерно вокруг его центральной оси продольными сквозными цилиндрическими рабочими полостями, объединенными со стороны загрузочной горловины барабана коллекторной коробкой и выполненными с обогреваемыми посредством жидкого теплоносителя стенками из теплопроводящего коррозионно-стойкого материала. А также барабан снабжен теплоизоляцией по боковой внешней поверхности и размещен в теплозащитном кожухе с возможностью установки под наклоном относительно горизонтали от -5° до +5° и с возможностью вращения с частотой до 20 об/мин вокруг своей центральной оси на полом валу. Вал выполнен с возможностью подвода жидкого теплоносителя с температурой 95-98°С в виде воды или водного раствора антифриза к стенкам рабочих полостей противотоком относительно подачи гранулированной аммиачной селитры. Питатель-дозатор выполнен с возможностью изменения производительности. Приемный бункер размещен вне теплозащитного кожуха с возможностью приема гранулированной аммиачной селитры из рабочих полостей барабана со стороны разгрузочного торца барабана, противолежащего коллекторной коробке.

Барабан может быть выполнен с рабочими полостями предпочтительно в количестве от трех до шести.

Теплозащитный кожух барабана для технологического обслуживания рабочих полостей может быть оснащен по меньшей мере одним смотровым люком, выполненным с линейными размерами не менее диаметра рабочих полостей.

Внутри каждой из рабочих полостей барабана могут быть установлены съемные подъемно-перемешивающие вставки, выполненные в виде по меньшей мере двух ориентированных перпендикулярно стенке рабочей полости лопастных элементов шириной, равной 0,1-0,3 диаметра рабочей полости, и длиной, равной 0,5-0,9 длины рабочей полости, размещенных вдоль центральной оси рабочей полости с зазором относительно стенки рабочей полости, равным двум или более диаметрам гранул аммиачной селитры, зафиксированных при помощи перемычек друг относительно друга и содержащих выступы, имеющие точечный упор в поверхность рабочей полости, выполненные высотой, равной двум или более диаметрам гранул аммиачной селитры, и расположенные по одному на каждом из концов лопастных элементов и по меньшей мере по одному между ними равномерно по длине каждого из лопастных элементов.

Со стороны разгрузочного торца барабана, противолежащего коллекторной коробке, у каждой из рабочих полостей могут быть установлены съемные ограничители потока гранулированной аммиачной селитры, выполненные в виде кольца с внешним диаметром, равным или более диаметра рабочей полости, и с радиальным вырезом, перекрытым заслонкой, выполненной с возможностью перемещения с фиксацией положения вдоль радиального выреза от стенки рабочей полости к центральной оси рабочей полости и обратно и с возможностью фиксации положения.

Устройство может быть оснащено вытяжным устройством для обеспечения отвода воздуха из теплозащитного кожуха.

В рамках данной заявки интерес представляет также способ получения гранулированной аммиачной селитры.

В уровне техники известен способ получения гранулированной пористой аммиачной селитры (FR 1368827, 07.08.1964), согласно которому плав концентрацией 99,7% аммиачной селитры при температуре 178°С разбрызгивается в грануляционной башне, причем процесс охлаждения капель плава в башне регулируется так, чтобы гранулы выходили из нее при 100-110°С. Затем их охлаждают во вращающихся барабанах или в псевдоожиженном слое до температуры ниже 32°С и снова нагревают до температуры выше 84 или 124°С. Подогрев гранул может проводиться либо в лопастной мешалке с паровой рубашкой, либо в сушилке потоком воздуха, нагретым до 140°С. Вышедшие из сушилки горячие гранулы селитры снова охлаждаются воздухом до температуры ниже 32°С в охлаждающих барабанах и цикл нагрев-охлаждение повторяют несколько раз, после чего получают пористые гранулы насыпной плотностью 772 кг/м3, сорбционной способностью 10% и пористостью 21,8%.

Подобные способы термообработки иногда сочетают с увлажнением гранул раствором ПАВ или водой, а также с добавлением в плав тонко измельченных, не растворяющихся в нем веществ. Это позволяет, варьируя температуры нагрева, получать продукт с заданными качественными показателями (Технология аммиачной селитры, под ред. В.М.Олевского, СтПИ, М., Химия, 1978, стр.237).

Такие способы производства пористой аммиачной селитры являются эффективными в процессе производства пористой аммиачной селитры на азотных заводах, когда первичным материалом является плав аммиачной селитры с высокой температурой (до 170°С и выше) и процесс получения пористой селитры заключается в охлаждении капель-гранул и их сушке со сложной схемой температурного режима. Для реализации процесса необходимо сложное громоздкое и дорогостоящее оборудование. Такие процессы эффективны только при крупнотоннажных производствах с выпуском пористой селитры в количествах десятков и сотен тысяч тонн в год. Это приводит к необходимости транспортировки продукта с невысокой плотностью (пористой аммиачной селитры) к потребителям на значительные расстояния с малой (не полной) загрузкой транспортных средств, что называется «возить воздух».

В реальных условиях существуют ситуации, когда потребителям с малыми объемами применения селитры наиболее удобно и эффективно приобрести готовую гранулированную селитру с нормальной плотностью на заводе-изготовителе, а в пористое состояние переработать ее у себя в необходимом на данный момент количестве. Дополнительным аргументом в пользу такого решения является то, что пористая аммиачная селитра более проблемна при хранении, т.к может слеживаться, разрушаться и увлажняться при хранении именно в силу своей пористости. Селитра непористая (общетехническая) или селитра с невысоким уровнем пористости (вся селитра марок «пористая», выпускаемая в России) этим отрицательным эффектам подвержена меньше. Соответственно, способ переработки готовой гранулированной аммиачной селитры в пористую непосредственно у потребителя с использованием малогабаритных компактных и не приводящих к повышенным вредным выбросам (выделение пыли аммиачной селитры) устройств является эффективным технически и экономически.

Наиболее близким аналогом предлагаемого способа получения пористой гранулированной селитры является способ, согласно которому гранулированную аммиачную селитру предварительно охлаждают до температуры ниже -17°С, а затем осуществляют термическую обработку гранул путем нагрева до температуры выше 32°С. Полученная таким способом пористая аммиачная селитра обладает впитывающей способностью минимум 6-7% и повышенной механической прочностью (RU 2018503 С1, 30.08.1994). В этом решении не конкретизируется выдержка нагретой аммиачной селитры с указанием параметров процесса по температуре, времени и месту проведения. Такой подход вносит неопределенность в реализацию предложенных способов, так как процесс модификационных превращений в кристаллической структуре селитры растянут во времени и зависит от ряда факторов. Одним из таких факторов является неравномерность прогрева гранул АС во всем объеме гранулы из за различия в размерах гранул. В технических продуктах стандартами (ГОСТ 2-85 на Аммиачную селитру гранулированную и соответствующее ТУ на селитру пористую) допускается наличие гранул от 1 до 4 мм, следовательно, время прогрева гранул во всем массиве будет различаться в разы пропорционально соотношению размеров или даже площади поперечного сечения гранул. Предложенное в рассматриваемом решении выполнение операции предварительного охлаждения селитры до температуры ниже минус 17°С, если оно проводится искусственно, связано с повышенными техническими сложностями аппаратурного оформления процесса и энергетическими затратами на охлаждение, которые, как известно, значительно превышают аналогичные затраты на нагрев. Если же охлаждение селитры происходит естественным образом в условиях окружающей среды, то эффект двойного фазового перехода V-IV и IV-III в кристаллической структуре селитры происходит в любой системе нагрева селитры от исходного состояния до заданной температуры.

Технической задачей изобретения является создание способа получения пористой гранулированной аммиачной селитры, основанного на термической обработке исходной гранулированной аммиачной селитры, обеспечивающего высокую эффективность, безопасность и экологичность.

Техническим результатом изобретения является:

- получение гранул аммиачной селитры с пористостью не менее 5,5% по впитыванию дизельного топлива и распределению его по телу гранулы,

- возможность проведения процесса в широком диапазоне температур окружающей среды (от минус 50°С до плюс 50°С),

- минимизация механического воздействия на обрабатываемый продукт, что, соответственно, приводит к минимизации разрушения гранул аммиачной селитры.

- минимизация выделения пыли аммиачной селитры и, соответственно, загрязнения окружающей среды в рабочей зоне, а также «потерь» продукта,

- повышение безопасности процесса за счет уменьшения образования застойных перегреваемых зон накопления аммиачной селитры и исключения защемления гранул аммиачной селитры между движущимися элементами,

- исключение возможности загрязнения продукта в процессе термической обработки с использованием теплоносителя.

Указанный технический результат достигается в способе получения пористой гранулированной аммиачной селитры с использованием предложенного выше устройства для получения пористой аммиачной селитры. Согласно способу гранулированную аммиачную селитру подают в устройство для получения пористой гранулированной аммиачной селитры и проводят термообработку гранулированной аммиачной селитры путем ее нагрева во вращающемся барабане до температуры 32,3-50°С, выдержки при этой температуре во вращающемся барабане в течение 0,5-5 минут и выдержки в приемном бункере при температуре окружающей среды в течение 0,5-10 минут.

Нагрев в барабане проводят преимущественно в течение 1-3 минут.

Изобретения из предложенной группы - устройство для получения пористой аммиачной селитры и способ получения аммиачной селитры, иллюстрируются на Фиг.1-7.

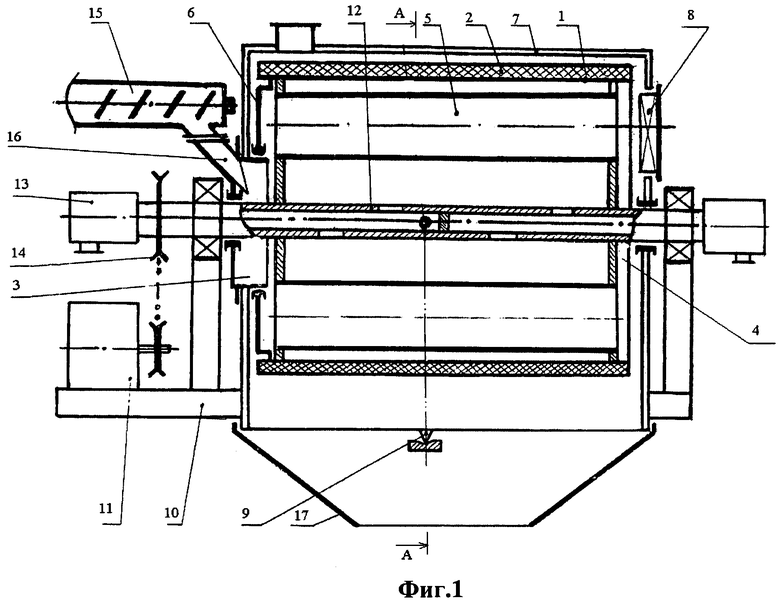

На Фиг.1 показан продольный разрез устройства для получения пористой гранулированной аммиачной селитры с барабаном, содержащим четыре рабочие полости в качестве примера.

На Фиг.2 показан поперечный разрез А-А барабана, выполненного с четырьмя рабочими полостями в качестве примера.

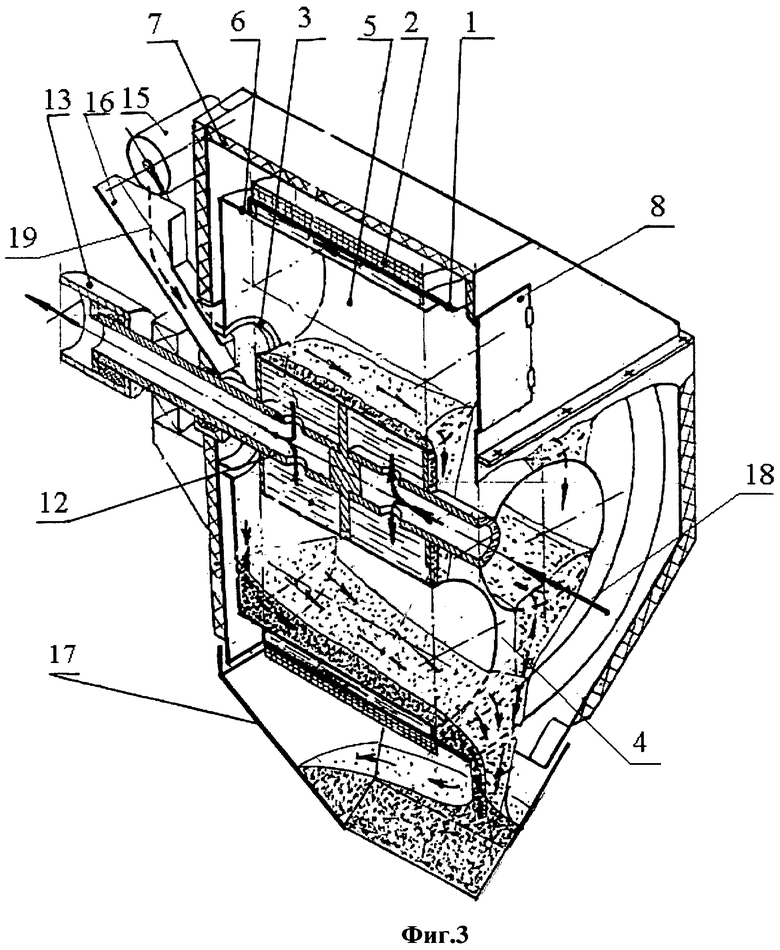

На Фиг.3 показан аксонометрический вид в продольном разрезе (для наглядности на фигуре частично удалена стенка кожуха с разгрузочного торца барабана) устройства для получения пористой гранулированной аммиачной селитры с барабаном, содержащим шесть рабочих полостей в качестве примера.

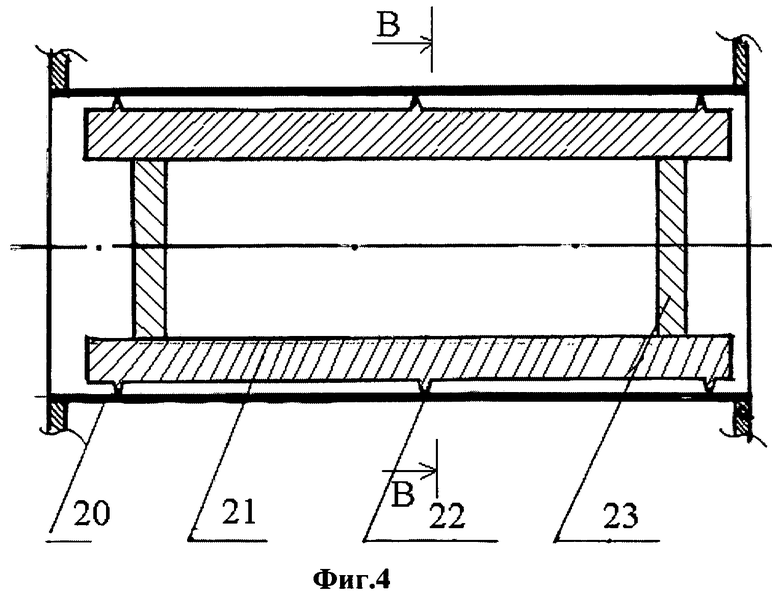

На Фиг.4 показан продольный разрез рабочей полости барабана с размещенной в ней подъемно-перемешивающей вставкой, выполненной с четырьмя лопастными элементами в качестве примера.

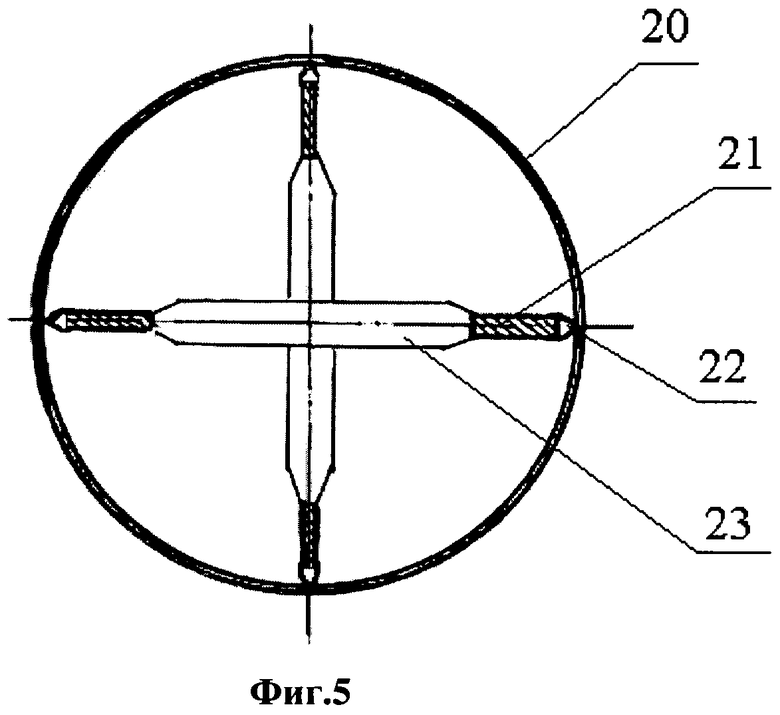

На Фиг.5 показан поперечный разрез рабочей полости барабана В-В с размещенной в ней подъемно-перемешивающей вставкой, выполненной с четырьмя лопастными элементами в качестве примера.

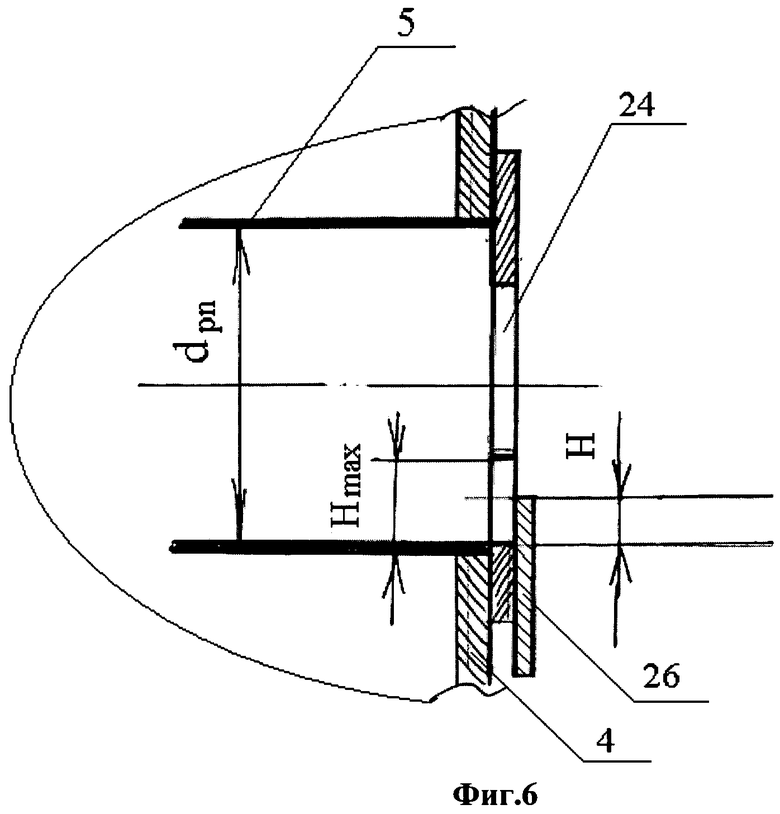

На Фиг.6 показан продольный разрез рабочей полости барабана с размещенным на ее выходе со стороны разгрузочного торца барабана ограничителем потока гранулированной аммиачной селитры.

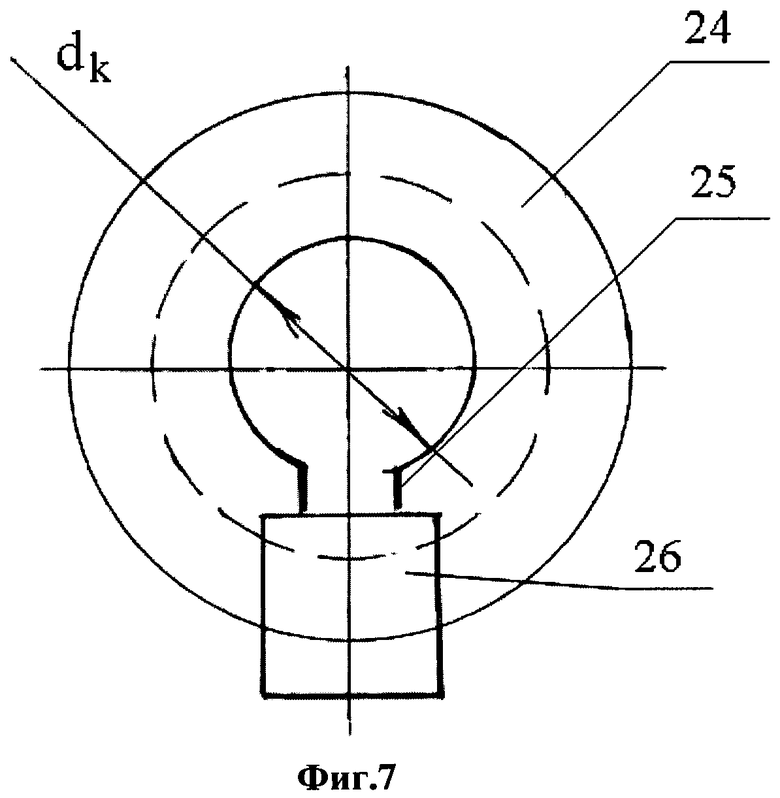

На Фиг.7 показа вид на ограничитель потока гранулированной аммиачной селитры со стороны разгрузочного торца барабана.

На фиг.1-7 позициями обозначены:

1 - барабан

2 - теплоизоляция боковой стенки барабана

3 - загрузочная горловина барабана

4 - разгрузочный торец барабана

5 - рабочая полость

6 - коллекторная коробка

7 - теплозащитный кожух

8 - смотровой люк

9 - призма качания для изменения угла наклона барабана относительно горизонтали

10 - рама барабана

11 - привод

12 - полый вращающийся вал для подвода теплоносителя к стенкам рабочих полостей

13 - муфта ввода теплоносителя в полый вращающийся вал

14 - гибкая передача крутящего момента от привода к валу

15 - питатель-дозатор гранулированной аммиачной селитры

16 - лоток для подачи гранулированной аммиачной селитры в загрузочную горловину барабана

17 - приемный бункер для приема гранулированной аммиачной селитры, поступающей из рабочих полостей барабана со стороны разгрузочного торца барабана

18 - направление подвода теплоносителя через полый вал к стенкам рабочих полостей

19 - направление продвижения потока гранулированной аммиачной селитры в устройстве

20 - стенка рабочей полости

21 - лопастной элемент подъемно-перемешивающей вставки

22 - выступы на лопастных элементах подъемно-перемешивающей вставки

23 - перемычки, фиксирующие положение лопастных элементов друг относительно друга в подъемно-перемешивающей вставке

24 - ограничитель потока аммиачной селитры, выходящей из рабочих полостей у разгрузочного торца барабана

25 - радиальный вырез (в ограничителе потока)

26 - заслонка

Основу предлагаемого устройства (см. фиг.1) составляет барабан 1, установленный на полом валу 12, который вращается, например, в подшипниках качения. Барабан в зависимости от эргономических требований конкретного производства может иметь в поперечном сечении форму цилиндра, многогранника и т.п.(Новый политехнический словарь, гл. ред. А.Ю.Ишлинский, М., БРЭ, 2000, стр.41). Вращение барабана может осуществляться от привода 11, состоящего из электродвигателя и редуктора, при помощи гибкой цепной или ременной передачи 14, ведомый элемент (звездочка, шкив) которой установлен на валу 12 барабана 1. Барабан 1 установлен в теплозащитном кожухе 7, исключающем выделение пыли в воздух рабочей зоны, где установлено устройство. Устройство может быть оснащено вытяжным устройством (вентилятором) для обеспечения удаления воздуха из теплозащитного кожуха. Под воздухом следует понимать в данном случае воздушную смесь, обогащенную испаряющейся из селитры влагой и содержащую частицы пыли аммиачной селитры.

Барабан может устанавливаться под любым наклоном относительно горизонтали в пределах от -5° до +5°, в том числе под углом, равным 0°, что соответствует горизонтальному положению оси вращения барабана. Наклон барабана может быть реализован, например, за счет опорных призм 9, которые могут быть установлены на раме 10 барабана и опираться на упорные площадки, являющиеся элементом приемного бункера 17 - сборника аммиачной селитры. Численные пределы наклона барабана в обе стороны относительно горизонтали на 5° определяются условиями образования слоя переменной толщины по длине барабана. При выбранном предельном значении угла наклона и распределении материала в подвижном перемешивающемся слое по закономерностям псевдоожижения (подобно жидкости) изменение толщины слоя будет составлять около 90 мм (т.к тангенс угла 5 градусов равен 0,0875) на каждый метр длины рабочей полости. Соответственно при реально рациональной толщине слоя до 100 мм будет происходить уменьшение толщины слоя до нулевого значения при длине рабочей полости около 1,2 м, что приведет к резкому и неоправданному уменьшению площади контакта обрабатываемого материала с нагретой стенкой рабочей полости. При дальнейшем увеличении угла наклона будет наблюдаться более резкое изменения толщины слоя (по тригонометрическим законам) со столь же резким уменьшением поверхности контакта обрабатываемого материала со стенкой рабочей полости и уменьшением эффективности нагрева. Таким образом, изменение угла наклона оси барабана к горизонту обеспечивает возможность изменения толщины и формы слоя обрабатываемого материала (аммиачной селитры) в рабочих полостях, соответственно площади контакта материала с греющей поверхностью и времени нахождения (выдержки) материала в рабочих полостях барабана.

Барабан 1 выполнен с возможностью вращения с частотой до 20 об/мин вокруг своей центральной оси. Такая скорость вращения обеспечивает постоянное перемешивание обрабатываемого материала в барабане в режиме «каскадного» или «водопадного» движения в рабочих полостях 5. Использование оси для организации вращения барабана, при незначительных его размерах (до 1,5-2,5 м по всем измерениям), позволяет упростить конструкцию всего устройства за счет сокращения подвижных элементов (подшипников) и возможности применения известных и наиболее рациональных устройств-передач (гибких) 14 для передачи крутящего момента к барабану 1 и устройств-муфт 13 ввода жидкого теплоносителя во вращающийся барабан 1 через вал-трубу 12. Верхний предел скорости вращения барабана ограничивается условиями перемещения обрабатываемого продукта в рабочей полости по законам вращательного и переносного движения под совместным действием центробежных сил и силы тяжести. При большей скорости вращения в отдельных точках траектории возможно перемещение обрабатываемого материала без отрыва от поверхности рабочей полости (движение по закону «мертвой петли»). Такой режим движения приведет к уменьшению эффективности перемешивания и нагрева обрабатываемого материала.

Барабан 1 может быть выполнен по меньшей мере с двумя проходными рабочими полостями 5 (иначе трубами), которые расположены равномерно вокруг центральной оси барабана между трубными досками (торцевыми стенками барабана) (на фиг.1, 2 показан вариант с четырьмя рабочими полостями, на фиг.3 показан вариант с шестью рабочими полостями). Выполнение барабана с одной проходной рабочей полостью не позволяет обеспечить качественный прогрев аммиачной селитры при ее термической обработке в барабане. Верхний предел по количеству рабочих полостей может ограничиваться технологическими и эргономическими возможностями, связанными с размерами устройства в целом. Стенки рабочих полостей барабана выполняют из теплопроводящего коррозионно-стойкого материала, что определяется необходимостью обеспечения эффективной теплопередачи к обрабатываемой аммиачной селитре с сохранением параметров устройства в процессе эксплуатации без разрушения в результате коррозии. Барабан 1 защищен по боковой внешней поверхности теплоизоляцией 2, что обеспечивает равномерность температурного режима внутри барабана и снижает теплопотери в окружающую среду (см. фиг.1). Со стороны загрузочной горловины барабана 3, через которую осуществляют подачу исходной аммиачной селитры, рабочие полости 5 объединены коллекторной коробкой 6, которая может быть выполнена для удобства со съемной крышкой, состоящей из двух половин. Подача гранулированной аммиачной селитры в барабан может быть реализована посредством питателя-дозатора 15 и наклонного лотка 16. В качестве питателя-дозатора может использоваться шнековый питатель с регулируемым числом оборотов. Величина потока обрабатываемого материала задается с помощью питателя-дозатора, а именно посредством регулируемой скорости вращения его рабочего органа и, соответственно, его производительностью. Обрабатываемый материал перемещается в рабочих полостях аппарата по принципу вытеснения в режиме псевдоожижения с заданной питателем-дозатором производительностью в зависимости от потребностей и технологических условий конкретного производства.

Жидкий теплоноситель подают во внутреннюю полость барабана к стенкам рабочих полостей 5 и, предпочтительно, выводят через полый вал 12, что может быть организовано и иначе. Полость вала может быть разделена перегородкой для интенсификации циркуляции теплоносителя, при этом часть вала, находящаяся внутри барабана, может быть выполнена с отверстиями в стенках (см. фиг.1). Направление потока теплоносителя 18 задается противоположно направлению перемещения потока аммиачной селитры 19, т.е. от разгрузочного торца барабана к загрузочной горловине 3 барабана или к коллекторной коробке 6 (см. фиг.3). На концах вала 12 для ввода теплоносителя установлены муфты 13 или иные устройства с сальниковыми уплотнениями. Подача жидкого теплоносителя может быть реализована иначе, например посредством выполнения каждой из рабочих полостей с двойными стенками и подвода теплоносителя к ним по системе трубопроводов или каналов известной конструкции. В этом варианте теплоноситель будет подаваться в пространство между стенками.

Выбор в качестве теплоносителя жидкости - воды или водного раствора антифриза с температурой 95-98°С, близкой к температуре кипения воды, но ее не превышающей, обеспечивает создание большого запаса тепловой энергии в аппарате, а также обеспечивает более высокий градиент температур между теплоносителем и аммиачной селитрой и исключает необходимость увеличения прочностных характеристик аппарата как сосуда, работающего под давлением при использовании пара в качестве теплоносителя.

Конструкция устройства в виде вращающегося барабана и режим его эксплуатации в неотапливаемом помещении определяют необходимость полного слива теплоносителя (например, воды) при остановке работы. Для этого в днище барабана у боковой обечайки может быть предусмотрена сливная горловина с пробкой, а непосредственно для слива теплоносителя с высокой температурой может быть использовано сливное устройство, которое позволяет удалять теплоноситель из аппарата без потерь и без риска получить травму (ожоги) (на фиг. не показаны).

Устройство может быть дополнительно оснащено установленными внутри каждой из рабочих полостей барабана съемными подъемно-перемешивающими вставками (см. фиг.4-5). Вставки позволяют дополнительно повысить эффективность перемешивания и равномерность нагрева аммиачной селитры в рабочих полостях в результате интенсификации теплообмена гранул селитры между собой и с нагретым воздухом в полостях барабана. Вставки могут быть выполнены в виде по меньшей мере двух лопастных элементов 21, ориентированных лопастями перпендикулярно стенке рабочей полости 5 и зафиксированных относительно друг друга при помощи перемычек 23. Размеры лопастных элементов: ширина - 0,1-0,3 диаметра рабочей полости и длина - 0,5-0,9 длины рабочей полости. Размеры лопастных элементов по длине определены из условия свободного размещения вставок в полости с приемлемой для эксплуатации точностью без жесткого ограничения координат размещения. Ширина лопастей определена из условий эффективного перемешивания материала в результате подъема и пересыпания внутри полости в водопадном режиме, для чего между лопастями в одной диаметральной плоскости оставлен зазор, соответствующий по размеру не мене 1/3 диаметра полости. Подъемно-лопастные вставки размещены вдоль центральной оси или, соответственно, вдоль образующей линии рабочей полости с зазором относительно стенки рабочей полости, равным двум или более диаметрам гранул аммиачной селитры, который обеспечивает перемещение в форме проскальзывания гранул селитры в зазор с обеспечением очистки (самоочистки) поверхности рабочей полости во всех точках без образования застойных зон. Размер зазора не менее двух диаметров гранул селитры определен из условия исключения образования мостиков в результате распора двух гранул. При этом принято, что образование мостиков из трех и более гранул в режиме постоянного движения системы и перемешивания практически невероятно. Выступы 22 фактически нужны для задания упомянутого зазора и для фиксации вставок внутри рабочей полости. Количество выступов может быть любым, но не мене двух (на концах) и одного приблизительно по середине, что определяется условием задания зазора между лопастью и стенкой полости равной величины по всей длине вставки. Большее количество выступов определяется той же необходимостью и применяется при увеличенной длине лопастей и/или при малой устойчивости к продольному изгибу.

Со стороны разгрузочного торца 4 барабана 1, который находится на противоположной стороне относительно торца, где расположена загрузочная горловина барабана, у каждой из рабочих полостей при необходимости могут быть установлены съемные ограничители потока 24 аммиачной селитры (см. фиг.6-7). Они выполняются в виде кольца с внешним диаметром, равным или более диаметра рабочей полости dрп, и с радиальным вырезом 25, перекрытым подвижной заслонкой 26. Такая форма ограничителя потока в виде разрезанного кольца с перекрывающей вырез (разрез) заслонкой удобна для наблюдения за состоянием аммиачной селитры в процессе обработки через центральное отверстие диаметром dк, который может быть выбран в зависимости от технологических потребностей конкретного производства, а также удобна и проста в эксплуатации. Расположение выреза 25 в кольце может быть любым, поскольку барабан вращается вокруг своей оси, а вместе с ним соответственно ограничители потока 24, закрепленные на разгрузочном торце 4 барабана 1. Ограничители потока 24 позволяют дополнительно регулировать толщину слоя обрабатываемой аммиачной селитры в рабочих полостях 5 и соответственно интенсивность нагрева, а также время выдержки аммиачной селитры в барабане 1, особенно при горизонтальном положении оси вращения барабана и при наклоне ее в сторону выгрузки. Ограничитель потока 24 выполняется съемным для удобства технологического обслуживания полости, и, в случае использования подъемно-перемешивающих вставок, для удобства их извлечения. Радиальный вырез 25 в ограничителе потока 24 проходит от внутренней кромки кольца до линии стенки рабочей полости 5. Ширина выреза 25 существенной роли не играет, но должна обеспечить высыпание аммиачной селитры из рабочей полости 5. Заслонка 26 может быть выполнена любым известным образом с возможностью перемещения вдоль радиального выреза 25 от стенки рабочей полости 5 к центральной оси рабочей полости и обратно. При перемещении заслонки 26 изменяется высота порожка, через который пересыпается селитра. При достижении заслонкой уровня внутренней кромки кольца пересыпание аммиачной селитры будет происходить по всей кромке кольца (это предельное значение толщины слоя и возможности регулировки высоты слоя. Предпочтительно предельное значение толщины слоя устанавливать исходя из условия: Hmax=(dрп-dк)×1/2. Однако в некоторых технологических условиях требуется и иная предельная толщина слоя, которая может быть без затруднений подобрана экспериментально. При смещении заслонки 26 до уровня линии поверхности рабочей полости 5 высота порожка Н равна нулю и селитра будет свободно высыпаться из рабочей полости (как без кольца). Кроме того, положение радиального выреза относительно поверхности рабочей полости принципиальной роли не имеет, т.к. полость при вращении барабана также изменяет положение при вращении барабана.

Устройство работает следующим образом.

Исходная гранулированная аммиачная селитра из питателя-дозатора (в виде заданного по величине и регулируемого при необходимости потока) по лотку подается во вращающийся барабан, а именно через загрузочную горловину барабана в коллекторную коробку. Из коллекторной коробки аммиачная селитра попадает в рабочую полость, находящуюся в нижнем положении относительно оси барабана. По мере вращения барабана интенсивность засыпки материала в полость уменьшается, а при подъеме полости выше оси происходит частичное ссыпание материала в коллекторную полость. Так как барабан находится в движении, сыпучая селитра приобретает свойства жидкости (приближается к таковой). Естественно, что на эффективность псевдоожижения оказывают влияние эффекты внутреннего трения в сыпучем материале и интенсивность динамических нагрузок, которая определяется в рассматриваемом случае скоростью вращения барабана. Перемещение обрабатываемого материала (аммиачной селитры) в рабочих полостях вращающегося барабана происходит по принципу вытеснения предыдущих порций продукта новыми, вводимыми в барабан из питателя дозатора. Происходит это под действием двух движущих сил: давления вышележащих слоев (действие сил тяжести), которые постоянно засыпаются в коллекторную коробку, и от силы трения между слоями селитры по поверхности рабочей полости. Такая схема распределения и движения материала по полостям приводит к повышению эффективности перемешивания материала и усреднения его свойств по всей массе. Первая сила действует всегда и приводит к движению селитры к разгрузочному концу. Вторая группа сил наиболее эффективна при горизонтальном положении оси вращения барабана, особенно при наклоне ее в сторону выгрузки. Этот режим работы барабана (с наклоном в сторону выгрузки) является основным. В результате происходит перемещение материала к разгрузочному торцу барабана по сложной траектории в виде винтовой линии с постоянной сменой положения слоев гранул в пространстве от контакта со стенкой рабочей полости до свободной поверхности слоя материала. Однако, если угол наклона барабана будет заметно большим (больше 5 град.), селитра очень быстро переместится к концу выгрузки и не успеет нагреться или не будет находиться в зоне нагрева в течение достаточного (необходимого) времени. Здесь следует отметить, что процесс превращения исходной аммиачной селитры в пористую происходит не мгновенно, а в течение некоторого времени. Это время зависит от многих внешних факторов (наличия примесей, влажности, места производства, срока хранения до переработки и др). В рамках данного устройства на превращение исходной аммиачной селитры в пористую влияют следующие условия: производительность питателя-дозатора, угол наклона барабана, скорость его вращения, а также подъемно-перемешивающие вставки, ограничители потока на выходе из рабочих полостей.

Нагрев гранулированной аммиачной селитры в барабане происходит первоначально при контакте гранул в исходном состоянии с нагретой стенкой рабочей полости. В связи с тем что температура исходной селитры и стенки различаются весьма значительно, например при исходной температуре селитры 0°С и температуре стенки, равной температуре теплоносителя, разница в температурах составляет около 100°С, что приводит к нагреву гранулы селитры в точке контакта в режиме «теплового удара». Для рассматриваемого процесса получения пористой селитры такой нагрев является наиболее рациональным и эффективным, т.к. способствует образованию трещин-пор в кристаллической структуре гранулы.

Последующий нагрев данной гранулы происходит послойно по законам теплопроводности в кристаллическом массиве тела гранулы. Тепловой поток от нагретой в контактном слое гранулы частично передается гранулам в вышележащих слоях. Эффективность и полнота этой стадии нагрева зависит от интенсивности перемешивания и длительности нахождения гранул в контакте между собой. Необходимость осуществления более полного протекания этой стадии теплообмена и нагрева селитры во всем объеме, а также зависимость полноты модификационных переходов в кристаллической структуре аммиачной селитры определяют необходимость контроля и регулирования времени нахождения материала в рабочих полостях барабана, а затем и в приемном бункере. Таким образом, термообработку гранулированной аммиачной селитры проводят путем нагрева во вращающемся барабане до температуры 32,3-50°С и выдержки при этой температуре во вращающемся барабане в течение 0,5-5 минут. Заданные пределы времени нахождения материала в барабане с меньшей стороны ограничиваются реальным временем перемещения гранул в сторону разгрузочного конца при выбранных условиях (скорость вращения, угол наклона барабана). Верхний предел времени выдержки ограничивается необходимостью обеспечения достаточной производительности аппарата по готовой продукции.

После выхода аммиачной селитры из рабочих полостей в виде струек-потоков различной величины, что происходит во всех положениях рабочих полостей, селитра собирается в приемный бункер. Здесь происходит дальнейшее усреднение полученного продукта по температуре в результате теплообмена между гранулами, нагретыми до различной температуры. Усреднение происходит и в результате рассыпания струек-потоков по поверхности «конуса» из самой селитры при заполнении приемного бункера. Необходимость обеспечения дополнительной выдержки нагретой селитры в состоянии, близком к неподвижному в приемном бункере устройства, определяется из необходимости завершения процессов теплообмена и модификационных переходов, начавшихся в барабане, а также из условия использования теплоты фазовых переходов для повышения эффективности поризации аммиачной селитры. Выдержку при температуре окружающей среды в приемном бункере целесообразно проводить в течение 0,5-10 минут. Предельные значения времени выдержки определены из условий обеспечения полноты фазовых превращений и достаточной производительности аппарата с учетом габаритов и вместимости бункера накопителя.

Пример реализации способа получения пористой гранулированной аммиачной селитры.

Используют гранулированную аммиачную селитру общетехнического назначения (селитра аммиачная гранулированная по ГОСТ 2-85) с поглотительной способностью по отношению к дизельному топливу - 3,5% (показатель определяется по известному методу стекания избытка дизельного топлива из системы АС+ДТ под действием сил тяжести, данный метод имеет определение - «статический» метод). Указанную аммиачную селитру подают в устройство для получения пористой гранулированной аммиачной селитры. При температуре окружающей среды около 0°С барабан устанавливают под наклоном относительно горизонтали, равным 0° (горизонтальное положение), обеспечивают скорость вращения барабана, равную 15 об/мин, к стенкам рабочих полостей подают воду в качестве теплоносителя с температурой 97°С. Проводят термообработку гранулированной аммиачной селитры путем ее нагрева во вращающемся барабане до температуры 45°С, выдержки при этой температуре во вращающемся барабане в течение 4 мин (обеспечивается за счет регулировки питателя-дозатора для данного угла наклона) и выдержки при температуре окружающей среды в приемном бункере в течение 7 мин. В результате выполненной обработки получают гранулированную аммиачную селитру пористую с показателем поглотительной способности 5,7% и изменением качественного состояния поверхности гранул, которые утрачивают глянцевый (стекловидный) вид, становятся матовыми и подобными пористой АС, получаемой другими (рассмотрены в аналогах) способами.

Использование в реальных условиях технических решений по предложенному изобретению (устройство и способ) с соблюдением указанных в материалах заявки режимов позволяет получать пористую гранулированную аммиачную селитру с показателем поглотительной способности по отношению к дизельному топливу (метод определения - «статический») не менее 5,5%, что является необходимым и достаточным для изготовления стабильных при хранении и сбалансированных (стехиометрических) по соотношению окислителя (АС) и горючего (ДТ) смесей АСДТ (стехиометрическому составу соответствует соотношение АС:ДТ, близкое 94,5:5,5, по массе).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство получения поризованной гранулированной аммиачной селитры | 2015 |

|

RU2630557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИЗОВАННОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2600061C2 |

| Устройство получения поризованной гранулированной аммиачной селитры | 2016 |

|

RU2643950C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1991 |

|

RU2018503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 1991 |

|

RU2021235C1 |

| ПОРИСТАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2265002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2241668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2565283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

Изобретение относится к технологии термической обработки гигроскопичных взрывчатых веществ. Устройство для получения пористой гранулированной аммиачной селитры включает барабан, выполненный с возможностью установки под наклоном относительно горизонтали и с возможностью вращения вокруг своей центральной оси, питатель-дозатор, лоток для подачи гранулированной аммиачной селитры в загрузочную горловину барабана и приемный бункер. Барабан выполнен с двумя расположенными внутри него продольными сквозными цилиндрическими рабочими полостями, снабжен теплоизоляцией по боковой внешней поверхности и размещен в теплозащитном кожухе на полом валу, выполненном с возможностью подвода жидкого теплоносителя к стенкам рабочих полостей противотоком относительно подачи гранулированной аммиачной селитры. Способ получения пористой гранулированной аммиачной селитры заключается в том, что проводят термообработку гранулированной аммиачной селитры путем ее нагрева во вращающемся барабане до температуры 32,3-50°С, выдержки при этой температуре во вращающемся барабане в течение 0,5-5 минут и выдержки в приемном бункере при температуре окружающей среды в течение 0,5-10 минут. Изобретение обеспечивает высокую эффективность, безопасность и экологичность технологического процесса. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Устройство для получения пористой гранулированной аммиачной селитры, включающее барабан, выполненный с возможностью установки под наклоном относительно горизонтали и с возможностью вращения вокруг своей центральной оси, питатель-дозатор и лоток для подачи гранулированной аммиачной селитры в загрузочную горловину барабана, приемный бункер, отличающееся тем, что барабан выполнен по меньшей мере с двумя расположенными внутри него равномерно вокруг его центральной оси продольными сквозными цилиндрическими рабочими полостями, объединенными со стороны загрузочной горловины барабана коллекторной коробкой и выполненными с обогреваемыми посредством жидкого теплоносителя стенками из теплопроводящего коррозионно-стойкого материала, снабжен теплоизоляцией по боковой внешней поверхности и размещен в теплозащитном кожухе с возможностью установки под наклоном относительно горизонтали от -5° до +5° и с возможностью вращения с частотой до 20 об/мин вокруг своей центральной оси на полом валу, выполненном с возможностью подвода жидкого теплоносителя с температурой 95-98°С в виде воды или водного раствора антифриза к стенкам рабочих полостей противотоком относительно подачи гранулированной аммиачной селитры, питатель-дозатор выполнен с возможностью изменения производительности, приемный бункер размещен вне теплозащитного кожуха с возможностью приема гранулированной аммиачной селитры из рабочих полостей барабана со стороны разгрузочного торца барабана, противолежащего коллекторной коробке.

2. Устройство по п.1, отличающееся тем, что барабан выполнен с рабочими полостями предпочтительно в количестве от трех до шести.

3. Устройство по п.1, отличающееся тем, что теплозащитный кожух барабана оснащен по меньшей мере одним смотровым люком, выполненным с линейными размерами не менее диаметра рабочих полостей, для технологического обслуживания рабочих полостей.

4. Устройство по п.1, отличающееся тем, что оно содержит установленные внутри каждой из рабочих полостей барабана съемные подъемно-перемешивающие вставки, выполненные в виде по меньшей мере двух ориентированных перпендикулярно стенке рабочей полости лопастных элементов шириной равной 0,1-0,3 диаметра рабочей полости и длиной, равной 0,5-0,9 длины рабочей полости, размещенных вдоль центральной оси рабочей полости с зазором относительно стенки рабочей полости равным двум или более диаметрам гранул аммиачной селитры, зафиксированных при помощи перемычек относительно друг друга и содержащих выступы, имеющие точечный упор в поверхность рабочей полости, выполненные высотой равной двум или более диаметрам гранул аммиачной селитры и расположенные по одному на каждом из концов лопастных элементов и по меньшей мере по одному между ними равномерно по длине каждого из лопастных элементов.

5. Устройство по п.1, отличающееся тем, что оно содержит установленные со стороны разгрузочного торца барабана, противолежащего коллекторной коробке, у каждой из рабочих полостей съемные ограничители потока гранулированной аммиачной селитры, выполненные в виде кольца с внешним диаметром равным или более диаметра рабочей полости и с радиальным вырезом, перекрытым заслонкой, выполненной с возможностью перемещения вдоль радиального выреза от стенки рабочей полости к центральной оси рабочей полости и обратно и с возможностью фиксации положения.

6. Устройство по п.1, отличающееся тем, что оно оснащено вытяжным устройством для отвода воздуха из теплозащитного кожуха.

7. Способ получения пористой гранулированной аммиачной селитры, включающий термообработку гранулированной аммиачной селитры, отличающийся тем, что гранулированную аммиачную селитру подают в устройство для получения пористой гранулированной аммиачной селитры по любому из пп.1-6 и проводят термообработку гранулированной аммиачной селитры путем ее нагрева во вращающемся барабане до температуры 32,3-50°С, выдержки при этой температуре во вращающемся барабане в течение 0,5-5 мин и выдержки в приемном бункере при температуре окружающей среды в течение 0,5-10 мин.

8. Способ по п.7, отличающийся тем, что нагрев в барабане проводят преимущественно в течение 1-3 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2241668C1 |

| Прибор для смазки полотна лучковых пил | 1940 |

|

SU61854A1 |

| Устройство для сушки сыпучих и зернистых материалов | 1983 |

|

SU1099197A2 |

| Устройство диагностики вентильного преобразователя | 1986 |

|

SU1368827A1 |

| US 3966853 A, 29.06.1976. | |||

Авторы

Даты

2012-06-10—Публикация

2010-06-02—Подача