уходящих газов на участках печи, расположенных на ее своде либо в верхней части передней торцовой стенки, нецелесообразен, так как скоростная струя первого ряда фурм пересекает обратный поток рециркуляционных газов и слой материала захватывает с собой его мелкие фракции и через коллектор выносит из печи. Это способствует значительным потерям металла с уходящими газами.

Устранение влияние вектора скоростной газовой струи первого ряда фурм на унос материала из печи обеспечявается при отсутствии пересечения прямой и.обратной газовых струй, пересечения потоков газа и материала в районе первого ряда фурм, а также оптимизацией параметров движения газовых струй в печи. Для этого транспортировку теплоносителя в объеме печи следует производить при вполне определенных и регулируемых условиях.

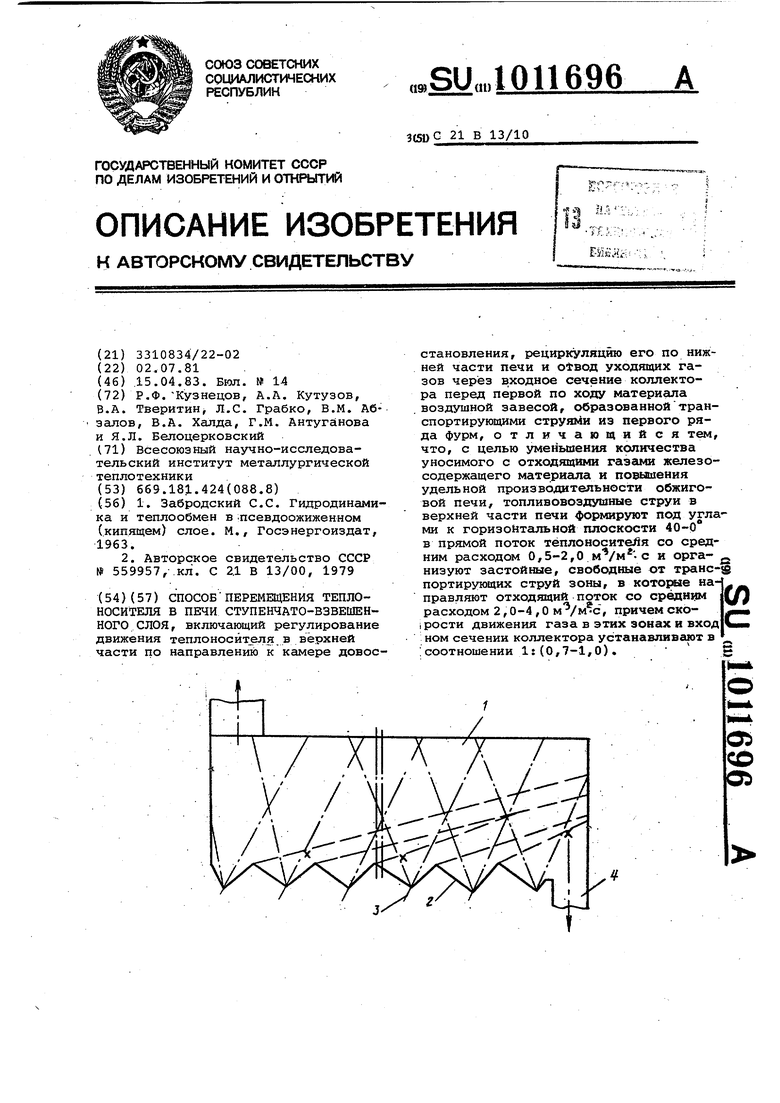

Скоростные транспортирующие, топливовоздушные струи в верхней части печи должны формировать прямой поток теплоносителя, направленный ввер и в сторону камеры довосстановления. Такой поток обеспечивает, по-первых, сжигание топлива непосредственно в . объеме печи при относительно низком содержании кислорода в газовой фазе, во-вторых, равномерный нагрев и восстановление частиц материала и их транспортировку в заданном направлеНИИ (к камере довосстановления). Прямой поток материала формируют пере, мешиванием,нескольких наклонных плоских завес, состоящих из струй одного ряда фурм, занимающих всю верхнюю часть поперечного сечения печи и направленных под заданньа« углом в сторону камерыдовосстановления. . Угол наклона потока теплоносителя в верхней части печи поддерживают в.пределах 40-0 к горизонту. Больший угол наклона потока теплоносителя (более 40 к горизонту) нежелателен, так как приближает зону горения топлива к своду печи и, следовательно, ускоряет выход его из . строя. Меньший угол наклона потока t теплоносителя (менее нуля) при горизонтальном расположении подины печи неосуществим. Угол наклона потока теплоносителя регулируют посредст вом изменения пространственного положения топливовоздушных фурм.

Прямой поток теплоносителя к камере довосстановления следует транспортировать со средней скоростью 0,5-2,0 .-с. При меньшей средней скорости транспортировки (менее 0,5 ) процессы тепло- и массоперенос в печи становятся недостаточно интенсивными и заметно снижается удельная производительность агрегата. При большей средней скорости движения прямого потока газов; (более 2,0 ) существенно.понижается время пребывания частиц материала в печи (как показывают опыты, в печи СВС скорость движения частиц материала крупностью до 0,1-0,2 мм равна скорости движения газового потока) и они попадёиот в камеру довосстановления практически не восстановленными, что ухуда1ает качество готовой продукции.

Перед первой по ходу материала плоской возд5т1ной завесой, образованной струями первого ряда фурМу необходимо создавать застойные, свободные от скоростных струй зоны. Эти зоны необходимы для беспрепятственного передвижения по ним обратного потока рециркуляционных газов к месту и отвода из печи. Отсутствие таких зон приводит к неизбежному пересечению потока рециркуляционных газов со скоростными струями, несущими частицы транспортируетгого материала, попаданию этих частиц в поток уходящих газов и выносу их из печи. Застойные зоны в печи организуют посредством, во-первых, ликвидации подачи. воздуха в крайние расположенные у боковых стенок фур№1 первого ряда, во-вторлх, отводом уходящих газов в районе боковых стенок, либо в нижней части печи.

Поток рециркуляционных газов следует формировать в нижней части печи и транспортировать в сторону ее загрузочного участка. Движение рециркулируемого потока в верхней части печи невозможно из-за наличия ам ряда плоских газовоздушных завес. Толщина потока рециркуляционных газов должна составлять 0,2-0,3 и больше от толщины прямого потока газов.

Обратный поток газов следует транспортировать со средней скоростью 2,0-4,0 . При меньшей средней скорости обратного потока газов (менее 2,0 ) транспортировка рециркуляционных (отводимых из печи) газов приводит к неоправданному увеличению габаритов агрегата. При боль шей скорости обратного потока газов (более 4,0 м/м с) в них заметно возрастает содержание частиц материала крупностью 0,05-0,1 мм и ниже, что нежелательно.

Рециркуляционные газы к загрузочному участку печи отдают свое тепло на удаление влаги из сырой шахты и, охлажденные, отводятся из печи. Причем отвод уходящих газов следует производить через застойные зонм и сбросной коллектор печи. Отвод газов через другие учаетки печи нецелесообразен, т.е. при этом Изобретение ОБНОСИТСЯ к подготовке металлургического сырья в черной металлургии, а именно: к производств восст ановленного железорудного конце трата. Известны способы перемещения тепл носителя в печи со взвешеннщл (кипящим) слоем и отвода из нее уходящих , газов, включакяцие регулирование движения теплоносителя Bi камере восстановления, рециркуляцию его в нижней части печи и отвод через входное сечение сбросного коллектора уходящих газов Г1. Недостатками известных способов являются повышенный вынос железосо- держащей пыли с отходящими газами, что обуславливает значительные потери металла в процессе передела, повы шение опасности загрязнения воздушного бассейна выносимой пылью, и не. возможность термообработки тонкодисперсных фракций полидисперсного материала. Наиболее близким к изобретению по технической сущности и достигаемому .результату, является способ перемещения теплоносителя в печи ступенча взвешенного слоя и отвода из нее уходящих газов, включающий регулирование движения теплоносителя в верхней части печи по направлению К камере довосстановления рециркуляцию его по нижней части печи и отвод уходящих газов через входное сечение сбросного коллектора, расположенное перед первой по ходу материала воздушной завесой, образованной транспортирующими струями из первого ряда фурм 2j. Недостатки известного способа недостаточно эффективное удаление пыли в районе тбойного листа. Здесь . возможно удаление крупных фракций материала, большая же часть материала выносится из печи. В результате имеют место значительные потери металла в процессе его передела, не. возможность возврата обратно в процесс тонкодисперсного (менее 0,10,2 мм) материала, существенное уменьшение производительности агрегата вследствии значительного уноса из него железосодержащего материала ухудшение качества готовой продукции из-за преобладающего содержания в нем крупных фракций, включающих повьаиение количества пустой породы. Цель изобретения - уменьшение количества уносимого с отходящими газами железосодержащего материала и повышение удельной производительности обжиговой печи. Поставленная цель достигается тем что согласно способу перемещения теп лоносителя в печи ступенчато-взвешен ного слоя, включающему регулирование движения теплоносителя в верхней час ти печи (по напрсшлению к камере довосстановления) рециркуляцию его по нижней части печи и отвод уходящих газов, через входное сечение сбросного коллектора, расположенное перед первой по ходу движения материала воздушной завесой, образованной : транспортирующими струями из первого ряда , топливовОздушные струи в верхней части печи формируют под углами 40-0° в прямой поток теплояосителя со средним расходом О , 52,0 .с и организуют застойные, свободные от транспортирующих струй зоны, в которые направляют отходящий поток со средним расходом 2,04,0 , причем скорости движения газа в этих зонах и входном сеченииколлектора устанавливают в соотношении 1:(О,7-1,0). Загружаемая в печь шихта (руда, уголь. Добавки) поступает на ступенчатую подину, по которой перемещается со ступени под воздействием скоростных топливо-воздушных потоков во взвешенном состоянии по направлению к камере шахтного типа для завершения процесса равнс ерного обжига всего объема материала. По мере движения из шихты удаляют влагу, осуществляют разогрев слоя до 9001050°С и его частичное восстановление (обжиг). В KciMepe шахтЪрго типа . восстановление завершают в опускйиощемся нефильтруемом слое. Высокоскоростные потоки, подаваемые через газовоздушные , после затухания выходной скорости, перемещаются под сводом печи в сторону камера шахтного типа, опускаются вниз и двигаются, как показывают опыты, потоком толщиной 1,5-2,0 м в нижней части печи в сторону газоотводящего коллектора. При расположении коллек тора в верхней части печи газовый поток в районе первого ряда .фурмы поднимается вверх, фильтруется через псевдосжиженный слой шихты и отводится из печи. В результате такой фильтрации имеет место значительный вынос мелких фракций железосодержащего материала с отходящими из печи газами, и, следовательно, безвозвратные потери металла в процессе передела. Экспериментальные Данные показывают, что угол- раскрытия скоростной газовоздушной струи в потоке взвешенного материала с крупностью 010 мм и преобладающим расположением более крупных частиц вблизи пода печи составляет 85-90. При таком угле раскрытия газовоздушная струя первого ряда фурм направлена вверх и частично на верхнюю часть передней торцовой стенки печи. Поэтому отвод существенно возрастав вынос из печи железосодержащих частиц. Скорость движения отводящих газов в застойных зонах и во входном сечении сбросного коллектора следуе поддерживать в .соотношении 1:0,71,0. При скорости газов во входном сечении коллектора меньшей 0,7 от скорости движения потока рециркуляционных газов в застойных зонах кол честно выносимых из печи железосодержсццих частиц уже уменьшается, а габариты коллектора возрастают, что нежелательно. При скорости газов во входном сечении колгектора большей 1,0 от скорости движения потока рециркуляционных газов в застойных зонах за счеТвозрастания скорости газа на входе в коллектор происходит увеличение количества железосодержащих частиц материала в отводящих газах. . . Сущность изобретения заключается в транспортировке теплоносителя в объеме печи при условиях, исключающих влияние вектора скоростей газо вой струи первого и последующих рядов фурм на унос материала из печи, посредством устранения пересечения прямой и обратной газовый струй, пе ресечен1 я потоков материала и газа, а также оптимизации параметров движения теплоносителя в печи. На чертеже представлено принципиальное устройство и схема газовых и материальных потоков печи со ступенчато-взвешенным слоем. Способ осуществляют следующим образом. Кусковой материал и уголь через загрузочнЕлй лоток 1 подают в печь 2 Под действием направленных газовоздушных потоков, подаваемых через фур мы 3, расположенные между соседними ступенями,, имеющие.скорость, превышающую скорость витания отдельно взя того куска, материал передают во взвешенном состоянии со ступени на ступень по направлению к камере довосстановления. При этом газовЬздушную смесь сжигают в рабочем объеме печи 2. Материал по мере продвижения по печи подвергают сушке, нагреву до 100 оС и частичному восстановлению на 25%. Далее материал подают в камеру довосстановления 4, где и производят окончательное завершение процесса в нефильтруеом слое С в условиях отсутствия принудительной подачи газа - восстановителя/. Твердый восстановитель шихты обёс печивает создание в печи восстановительной атмосферы и, следовательно, частичное восстановление железной руды. Непрореагировавигий уголь вместе с рудой попадает в Кс1меру довосстановления и обеспечивает завершение в ней процесса термообработки материала. Газовый поток в печи со ступенчато-взвешенным слоем выполняе.т, во-первых, транспортирующие функции, во-вторых, осуществляет развитие тепло- и массообменных процессов. Высокоскоростные газовоздушные потоки, подаваемые фурмами 3,образуют в верхней части печи плоские газовоздушные завесы и после затухания скорости формируют прямой поток теплоносителя, направленный вверх и в сторону камеры довосстановления под уг лом 15° к горизонту. Вектор направления и угол наклона прямого потока .регулируют изменением пространственного положения фурм 3 и контролируют по стационарным датчикам давления газа, установленным прд сводом печи (при возникновении нежелательных отклонений потока и его завихрений стабильность показаний прибора нарушается и процесс требует корректировки)-. Прямой поток теплоносителя транспортируют со средней скоростью 1,0 с, которую контролируют по стационарным расходомерам газа и воздуха каждого ряда фурм и гегулируют серийными дроссельными задви.жками (вентилями). Над слоем материала в камере довосстановления поток газа опускается вниз и транспортируется по нижней части печи к ее загрузочному участку на высоте до 2,0 м (применительно к печи например, типа СВЧ-1) от уровня фурм. Обратный поток рециркуляционных газов транспортируют горизонтально в направлении к загрузочному участку печи со средней скоростью 2,65 . с. Эту скорость контролируют по стационарному расходомеру уходящих газов и регулируют изменением разрежения в сборном коллекторе уходящих газов. Толщину потока рециркуляционных газов устанавливают равной 0,28 от толщины прямого потока газа. Например, для печи СВС-1,0 с высотой 9,0 м и толщиной прямого потока газа 7,0 (по условиям оптимальной его транспортировки) , толщина обратного потока газа составляет 0,28-7 2,0 м. Перед первой по ходу материала плоской воздушной .завесой на загрузочном участке печи создают застойные, свободные от влияния скоростных газовых струй зоны. Такие зоны организуют ограничением подачи воздуха в крайние, расположенные у боко-, вых стенок, фурмы первого ряда и отводом уходящих газов в районе боковых стенок.Отходящие газы из печи отводят через застойные зоны и сбросной кол lexTOp. j::;ooTношение скоростей движе ния газа в этих зонах и входном се-, чении сбросного коллектора устанавливают равным 1:0,9. Тогда, прнминительно к печи типа СВС-1,0, скорость газа на входе в сбросной коллектор составляет 0,9,2-65 2,38 . Тем самым обеспечивается минимальное содержание частиц кускового материала в отводимых из печи газах..

Восстановленная шихта из камеры довосстановления разгружается на тракт готовой продукции.

Применение предлагаемого изобретения обеспечивает увеличение производительности агрегата на 12-15% за счет снижения выиоса железосодержа цих частиц с потоком уходящих газов снижения удельного расхода топлива на процесс и существенное улучшение ;качества готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь со ступенчато-взвешенным слоем | 1981 |

|

SU1036750A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Способ термообработки полидисперсных кусковых материалов | 1980 |

|

SU905289A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Агрегат для восстановления полилисперсных кусковых материалов | 1980 |

|

SU969743A1 |

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

СПОСОБ ПЕРЕМЩЕНИЯ ТЕПЛОНОСИТЕЛЯ В ПЕЧИ СТУПЕНЧАТО-ВЗВЕШЕННОГО СЛОЯ, включающий регулирование движения теплоносителя в верхней части по направлению к камере довосстановления, рециркуляцию его по нижней части печи и оФвод уходящих газов через входное сечение коллектора перед первой по ходу материала . воздушной завесой, образованной транспортирующими струями из первого ряда фурм, отличающийся тем, что, с целью уменьшения количества уносимого с отходящими газами железосодержащего материала и повышения удельной производительности обжиговой печи, топливовоздушные струи в верхней части печи формируют под углами к горизонтальной плоскости 40-0 в прямой поток тёплоноситейя со средним расходом 0,5-2,0 и организуют застойные, свободные от транс-§ портирующих струй зоны, в которые на(Л правляют отходящий поток со средним расходом 2,0-4,0 , причем скос ipocTH движения газа в этих зонах и вход ном сечении коллектора устанавливают в соотношении 1:(О,7-1,0). О5 со о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Забродский С.С | |||

| Гидродинамика и теплообмен в псевдоожиженном (кипящем) слое | |||

| М., Госэнергоиздат, 1963 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для термической обработки сыпучих материалов | 1975 |

|

SU559957A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-15—Публикация

1981-07-02—Подача