Изобретение предназначено для химической промышленности и может быть использовано при получении терморасширенных графитов, используемых при производстве гибких изделий, композитов, прокладок, уплотнений, покрытий, антифрикционных и теплозащитных материалов, сорбентов.

Известно, что терморасширение природных графитов включает две основные стадии: обработку пылевидного сырья, как правило, минеральными кислотами и последующее термическое воздействие на обработанный материал. Заявляемое техническое решение касается второй стадии.

Известен способ получения терморасширенного графита, в котором топливный газ смешивают с воздухом и вдувают в реактор через горелки. Факелы, по крайней мере, двух горелок совмещают под углом 15-100° друг к другу. В центральную часть межфакельной зоны подают обработанный кислотой графит. Температуру в межфакельной зоне поддерживают выше 1000°С. Терморасширенный графит удаляют из верхней части реактора (RU 2118942, 20.09.98).

Известно устройство для получения терморасширенного графита, представляющее собой шахтную печь, содержащую последовательно расположенные друг над другом подрешеточную камеру, оборудованную воздуховодом, вертикальную цилиндрическую камеру терморасширения, оснащенную двумя газовыми горелками, выполненными в виде фурм и камеру прокаливания. Термообработка влажного окисленного графита осуществляется при 850-950°С в слое псевдоожиженного инертного материала (SU 1761667, кл. С 01 В 31/04, 1992).

Недостатки данных способа и устройства заключаются в относительно низкой интенсивности процесса и низкой эффективности использования тепла. Низкая интенсивность процесса обусловлена тем, что габариты реактора определяются размерами факелов горящего газа и только небольшая часть реактора задействована непосредственно на обработку графита. Низкая эффективность использования тепла обусловлена необходимостью передачи тепла из зоны горения в зону обработки графита с газовым теплоносителем, имеющим сравнительно низкую теплоемкость. Последнее обстоятельство обуславливает необходимость подавать в реактор большие объемы этого теплоносителя и соответственно приводит к большими потерям с уходящими из реактора газами, которые согласно упомянутым техническим решениям имеют температуру 850-1000°С и состоят в основном из азота, поступающего с воздухом.

Способ и устройство, наиболее близкие к заявленным, описаны в патенте RU 2176217, 27.11.2001 «Способ и установка для получения сорбента на основе терморасширенного графита»

Известный способ включает формирование двузфазного потока частиц порошка окисленного графита и газа-носителя, смешение двухфазного потока с восходящим потоком нагретого рабочего газа и подачу его в зону нагрева, а затем в зону разрежения при одновременном охлаждении потоком газа-разбавителя и последующий вынос полученного расширенного графита в накопитель с отводом сопутствующих газов. Объемное соотношение двухфазного потока частиц порошка окисленного графита с газом-носителем и рабочего газа поддерживают в пределах 1:7-1:150.

Известная установка включают бункер с дозатором и патрубком для подачи обработанного кислотой графита газом-носителем в нагревательную камеру, оборудованную нагревательными элементами, сопло для подачи газа-разбавителя, накопитель терморасширенного графита, камеру разрежения и патрубок для удаления отходящих газов. В нижней части нагревательной камеры расположен патрубок для подачи рабочего газа, оснащенный турбулизатором. Между соплом для подачи газа-разбавителя и нагревательной камерой установлен рекуператор, который служит для охлаждения выводимых из реактора продуктов и, одновременно, для подогрева рабочего газа. На линии подачи рабочего газа размещено устройство для подогрева газа. В днище нагревательной камеры предусмотрен люк для удаления шлама, золы и непрореагировавших частиц.

В данных изобретениях в отличие от представленных выше технических решений - аналогов, осуществляется турбулизация потока компонентов, что обеспечивает более высокие скорости теплообмена и увеличивает интенсивность процесса в целом. Кроме того, нагрев графита осуществляется за счет тепла, поступающего от нагревательных элементов и, таким образом, количество подаваемых в реактор газов не связано с количеством подаваемого в реактор тепла, поэтому суммарный расход газа-носителя и рабочего газа в сумме может быть значительно меньше, чем расход газа-теплоносителя в технических решениях-аналогах. Благодаря этому повышается тепловой КПД процесса.

Однако в данных способе и установке, наиболее близких к заявляемому изобретению, повышение интенсивности и тепловой эффективности процесса достигается не в полной мере.

Задачей заявляемого изобретения являются дальнейшее увеличение интенсивности процесса получения терморасширенного графита.

Решение поставленной задачи достигается тем, что в способе получения терморасширенного графита, включающем формирование двухфазного потока частиц порошка окисленного графита и газа-носителя, смешение двухфазного потока с восходящим потоком рабочего газа на входе в зону нагрева и подачу его в зону разрежения при одновременном охлаждении потоком газа-разбавителя с последующим выносом полученного расширенного графита в накопитель с отводом сопутствующих газов, согласно изобретению в качестве газа-носителя используют топливный газ, например природный газ (метан) или бытовой газ (пропан-бутановая смесь), а в качестве рабочего газа - кислородсодержащий газ, например воздух, поддерживают их объемное соотношение равным стехиометрическому, и в смеси с порошком окисленного графита пропускают сквозь псевдоожиженный слой катализатора окисления, поддерживая температуру псевдоожиженного слоя в диапазоне 600-800°С.

Таким образом, топливный газ, поступающий в нижнюю часть нагревательной камеры, смешивается там с потоком воздуха и сгорает на поверхности катализатора. Вследствие этого частицы катализатора нагреваются и за счет интенсивного перемешивания, свойственного псевдоожиженному слою, разносят тепло по всей зоне псевдоожиженного слоя. Поскольку частицы окисленного графита нагреваются не от стенок камеры, как в прототипе, а от частиц катализатора, в заявляемом способе поверхность нагрева увеличивается в десятки раз по сравнению с прототипом. При этом объемное соотношение топливного газа и кислородсодержащего газа поддерживают равным стехиометрическому, а температуру псевдоожиженного слоя поддерживают в диапазоне 600-800°С. Стехиометрическое соотношение топлива и кислородсодержащего газа следует поддерживать в данном диапазоне потому, что при избытке топлива его непрореагировавшая часть может создавать экологические проблемы, а при избытке кислорода возможно частичное выгорание графита. Селективное окисление газообразного топлива, т.е. отсутствие окисления графита кислородсодержащим газом, обеспечивается за счет сравнительно низкой температуры проведения процесса и применением катализатора окисления, который интенсифицирует реакцию газообразных компонентов, но не затрагивает графит.

Установка для реализации заявляемого способа, содержащая питатель, патрубок для подачи окисленного графита с газом носителем в нагревательную камеру, патрубок для подачи рабочего газа и турбулизатор, расположенные в нижней части нагревательной камеры, рекуператор тепла, сопло для газа-разбавителя на выходе из нагревательной камеры, камеру разрежения, накопитель расширенного графита и патрубок для удаления сопутствующих газов, согласно изобретению снабжена турбулизатором, представляющим собой псевдоожиженный слой каталитически активных частиц, например, алюмомеднохромового катализатора окисления или мартеновского шлака, которыми заполнена конусная и часть цилиндрической нагревательной камеры. При этом нижняя часть нагревательной камеры имеет форму перевернутого усеченного конуса, к вершине которого подсоединен патрубок рабочего газа.

Сопоставительный анализ показывает, что в заявляемом способе отличительные от прототипа признаки - в качестве газа-носителя используют топливный газ, а в качестве рабочего газа - кислородсодержащий газ, поддерживают их объемное соотношение равным стехиометрическому, и в смеси с порошком окисленного графита пропускают сквозь псевдоожиженный слой катализатора окисления, поддерживая температуру псевдоожиженного слоя в диапазоне 600-800°С.

В заявляемом устройстве отличительные от прототипа признаки - турбулизатор выполнен в виде псевдоожиженного слоя катализатора окисления, которым заполнена конусная и часть цилиндрической нагревательной камеры, дно камеры нагрева имеет форму конуса, к вершине которого подсоединен патрубок рабочего газа.

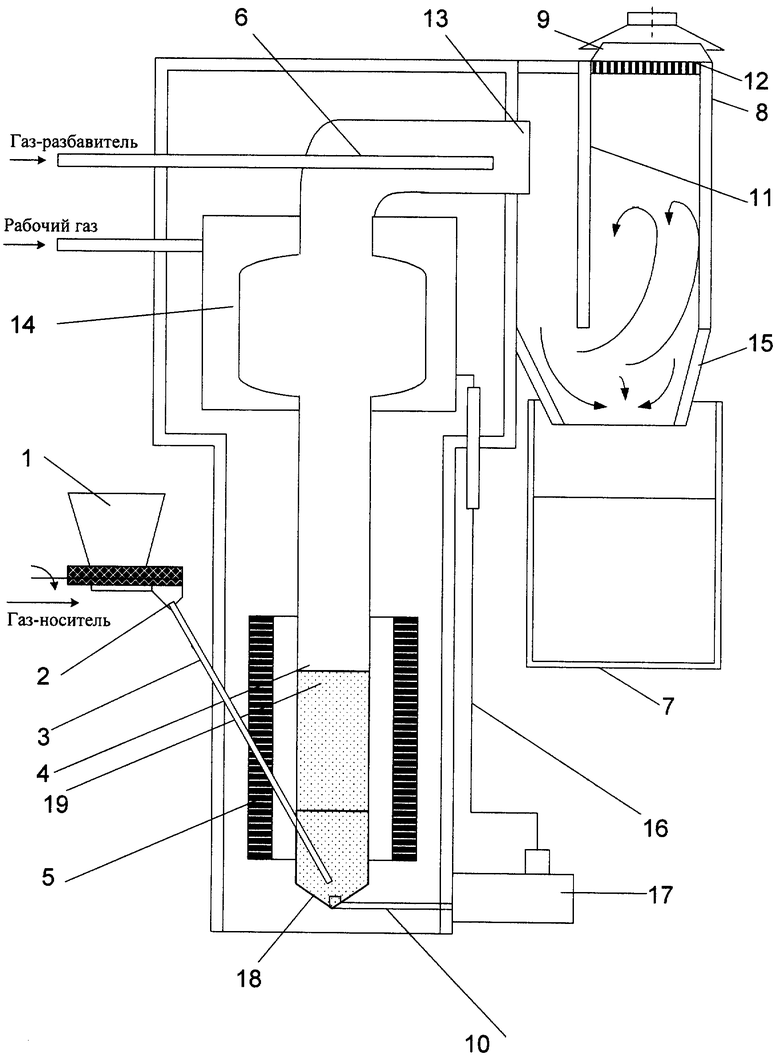

Сущность изобретения поясняется чертежом, где представлена общая схема установки для получения терморасширенного графита.

Установка содержит бункер 1 с дозатором 2 и патрубком 3 для подачи обработанного кислотой графита газом-носителем в нагревательную камеру 4 с нагревательными элементами 5, сопло 6 для газа-разбавителя, накопитель терморасширенного графита 7, камеру разрежения 8 и патрубок 9 для удаления отходящих газов. В нижней конической части нагревательной камеры 4 расположен патрубок 10 для подачи рабочего газа, причем выходное отверстие патрубка 3 расположено в нижней конической части нагревательной камеры, но выше выходного отверстия патрубка 10 для подачи рабочего газа. В камере разрежения 8 расположена сплошная перегородка 11 и газопроницаемая пористая перегородка 12. В устье 13 нагревательной камеры 4 расположено сопло 6 для подачи охлаждающего газа-разбавителя. Между соплом 6 и нагревательной камерой 4 установлен рекуператор 14. Нижняя часть камеры разрежения 8 выполнена в виде воронки 15 из пористого газопроницаемого материала. На линии подачи рабочего газа 16 размещено устройство 17 для подогрева газа. Нижняя часть нагревательной камеры 4 выполнена в виде конуса 18. Коническая и часть цилиндрической нагревательной камеры заполнена частицами катализатора окисления 19, которые создают кипящий слой, выступающий в роли турбулизатора.

Установка для получения терморасширенного графита работает следующим образом.

Через бункер 1 с дозатором 2 и патрубком 3 в нагревательную камеру 4 загружают заданное количество катализатора окисления. Затем бункер 1 заполняют окисленным графитом, включают нагревательные элементы 5, которые работают только в период разогрева установки (в отличие от прототипа). После достижения в нагревательной камере 4 температуры около 600°С нагревательные элементы 5 отключают. Через патрубок 10 подают рабочий газ, например воздух, а через патрубок 3 - газ-носитель, например пропан-бутан. В нижней части нагревательной камеры 4 они смешиваются. Суммарный расход газа-носителя и рабочего газа при нормальных условиях обеспечивает псевдоожижение катализатора, что достигается при линейной скорости газов в цилиндрической части камеры 4 выше критической скорости псевдоожижения для данного катализатора. Топливный газ сгорает на поверхности катализатора, при этом частицы катализатора нагреваются и благодаря своему движению в псевдоожиженном слое разносят тепло по всему объему этого слоя. После выхода на устойчивый температурный режим через дозатор 2 начинают подачу в камеру окисленного графита. Частицы графита нагреваются за счет контактов с частицами псевдоожиженного слоя и подвергаются терморасширению. Поскольку плотность продукта - терморасширенного графита - составляет 2-5 кг/м3, что примерно в 500 раз меньше, чем у частиц катализатора, продукт выносится потоком газов из нагревательной камеры 4, в то время как частицы катализатора все время остаются в нижней части камеры 4. В отдельные моменты из-за неоднородности псевдоожижения газовые пузыри могут выносить некоторые частицы катализатора из камеры. Однако попадая в расширение в рекуператоре 14, скорость газов падает ниже критической скорости псевдоожижения, благодаря чему унесенные частицы катализатора падают вниз и возвращаются в псевдоожиженный слой.

Далее процесс обработки графита осуществляют аналогично способу-прототипу.

Предлагаемое устройство и способ подтверждается конкретными примерами.

Пример 1. Заявляемое устройство было реализовано в лабораторном масштабе и выполнено по прототипу устройства, а именно в нагревательную камеру не засыпался катализатор и рекуператор был выполнен без расширения, т.е. его внутренний диаметр совпадал с диаметром камеры нагревания. В качестве сырья использовали графит Завальевского месторождения, предварительно деминерализованный и окисленный азотной кислотой по известным методикам. Нагревательные элементы работали в течение всего опыта. Рабочим газом и газом-носителем служил аргон. Температура процесса фиксировалась по показаниям термопары, расположенной в центре нагревательной камеры. Режим работы реактора приведен в таблице. Представленные данные доказывают, что по температурному и гидродинамическому режимам данный пример близок к прототипу.

Пример 2. Процесс осуществлялся аналогично примеру 1 и на том же сырье. Отличие от примера 1 состояло в том, что была повышена производительность реактора за счет увеличения расходов реагентов: окисленного графита и аргона. Режим работы реактора приведен в таблице. Снижение коэффициента расширения указывает на ухудшение качества продукта при повышении производительности до уровня, приведенного в данном примере. Следует также отметить, что в данном опыте в продукте наблюдалось значительное количество непрореагировавших (нетерморасширенных) частиц графита. Таким образом, производительность установки по окисленному графиту в данном опыте следует считать предельно возможной для способа, выбранного за прототип.

Пример 3. Процесс осуществлялся аналогично примеру 1, но в реактор был загружен алюмомеднохромовый катализатор окисления. В качестве газа-носителя использован бытовой газ (пропан-бутан), а в качестве рабочего газа - воздух. Стехиометрическое соотношение топливный газ : воздух определялось по справочным данным (Абрамов В.И., Бартоломей Г.Г., Белосельский Б.С.и др. Тепловые и атомные электрические станции: Справочник. - М.: Энергоатомиздат, 1982. - 624 с.) и было равно 27 (27 литров воздуха на 1 литр топливного газа). Рекуператор был заменен на аналогичное устройство, но с большим внутренним сечением. Следует подчеркнуть, что в этом опыте расход окисленного графита был увеличен по сравнению с примером 1 и приблизительно соответствовал аналогичному показателю для примера 2. Результаты представлены в таблице.

Пример 4. Процесс осуществлялся аналогично примеру 3. По сравнению с примером 3 был увеличен расход окисленного графита, соответственно возросла интенсивность процесса и производительность установки. Результаты представлены в таблице.

Пример 5. Процесс осуществлялся аналогично примерам 3 и 4. По сравнению с примерами 3 и 4 был увеличен расход окисленного графита, соответственно возросла интенсивность процесса и производительность установки. Результаты представлены в таблице.

Пример 6. Процесс осуществлялся аналогично примерам 3-5. По сравнению с этими примерами был увеличен расход окисленного графита. Результаты представлены в таблице. В данном случае произошло ухудшение качества продукта по коэффициенту терморасширения. Кроме того, в конечном продукте наблюдались частицы непрореагировавшего графита.

Как видно из примера 6, температура 600°С является минимальной для получения качественного продукта в соответствии с заявляемым способом.

Пример 7. Процесс осуществлялся аналогично примеру 3. По сравнению с этим примером был уменьшен расход окисленного графита. Результаты представлены в таблице. В данном случае в отходящих из реактора газах присутствовал пропан, а количество терморасширенного графита в расчете на 1 г исходного окисленного графита уменьшилось примерно на 5%.

Данные, приведенные в примере 7, доказывают, что максимальной температурой, при которой целесообразно проводить процесс по заявляемому способу, является 800°С. При более высоких температурах кроме горения горючего газа начинает протекать параллельный процесс - окисления графита, что уменьшает выход целевого продукта.

Пример 8. Процесс осуществлялся аналогично примеру 4. По сравнению с этими примерами был увеличен расход окисленного графита и рабочего газа без изменения его состава. Результаты представлены в таблице. В данном случае произошло снижение выхода продукта, что обусловлено его окислением избытком кислорода, содержавшегося в рабочем газе.

Пример 9. Процесс осуществлялся аналогично примеру 8. Состав рабочего газа был изменен: в него добавляли аргон с расходом 40 л/ч, на соответствующую величину был уменьшен расход воздуха. Таким образом, расход поступающего в реактор кислорода соответствовал аналогичной величине в опытах 4-5. Результаты представлены в таблице. Снижения выхода продукта и его характеристик по сравнению с опытами 4-5 не наблюдалось.

Данные, приведенные в примере 9, доказывают, что регулирование расхода газа через аппарат необходимо осуществлять, сохраняя соотношение топливо : окислитель равным стехиометрическому.

г/л

Таким образом, заявляемые способ и установка для получения терморасширенного графита позволяют значительно увеличить интенсивность процесса и, следовательно, ее производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2176217C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1993 |

|

RU2057061C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| Способ получения электропроводного технического углерода | 2020 |

|

RU2738368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1993 |

|

RU2041163C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1992 |

|

RU2057988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ | 1997 |

|

RU2131151C1 |

Изобретение может быть использовано при изготовлении гибких изделий, композитов, прокладок, уплотнений, покрытий, антифрикционных и теплозащитных материалов, сорбентов. В нагревательную камеру 4, дно которой имеет форму перевернутого конуса, из бункера 1 с дозатором 2 и патрубком 3 загружают катализатор окисления. Затем бункер 1 заполняют окисленным графитом, включают нагревательные элементы 5. По достижении температуры 600-800°С нагрев отключают. Подают рабочий кислородсодержащий газ через патрубок 10, газ-носитель - топливный газ - через патрубок 3 при их объемном соотношении, равном стехиометрическому, обеспечивая псевдоожижение катализатора. Окисленный графит из бункера 1 подают в камеру 4, пропускают через псевдоожиженный слой катализатора. Затем подают в камеру разрежения 8, нижняя часть которой выполнена виде воронки из пористого газопроницаемого материала, при одновременном охлаждении потоком газа-разбавителя, подаваемого через сопло 6. Охлажденный расширенный графит поступает в накопитель 7. Изобретение позволяет интенсифицировать процесс и увеличить производительность установки. 2 н.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2176217C1 |

| Устройство для получения терморасщепленного графита | 1990 |

|

SU1761667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1991 |

|

RU2036137C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2118290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1998 |

|

RU2134657C1 |

| US 6645456 A, 11.11.2003. | |||

Авторы

Даты

2007-03-10—Публикация

2005-05-18—Подача