(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Гонкомолотые аргиллиты90,0 - 99,6

Отход производства

лимошюй кислоты из

мелассы - фильтрат

цитрата кальция0,4 - 10,0

При производстве пищевой лимонной кислоты из мелассы образуется отход фильтрата цитрата кальция, который образуется ш стадии выделения цитрата кальция из нейтрализованных сброженных растворов и содержит до 8% сухих веществ по массе, в том числе несбрсженный сахар, аминокислоты, органические кислоты, соли калия, кальция и др.

Ниже приведены результаты испытаний формовочных смесей с введением фильтрата цитрата кальция. Технологические процессы производства различных строительных керамических материалов включают приблизительно одинаковые операции - приготовление сырьевой смеси, формования сырца, сущка и обжиг. Поэтому в дальнейшем предложенная масс{1 рассматривается нами на примере производства керамзита, однако ее можно использовать также и при производстве других керамических материалов. В качестве сырьевых материалов использован аргиллит Вельцкого комбината строительных материалов, фильтрат цитрата калция Ленинградского завода пищевой лимонной кислоты.

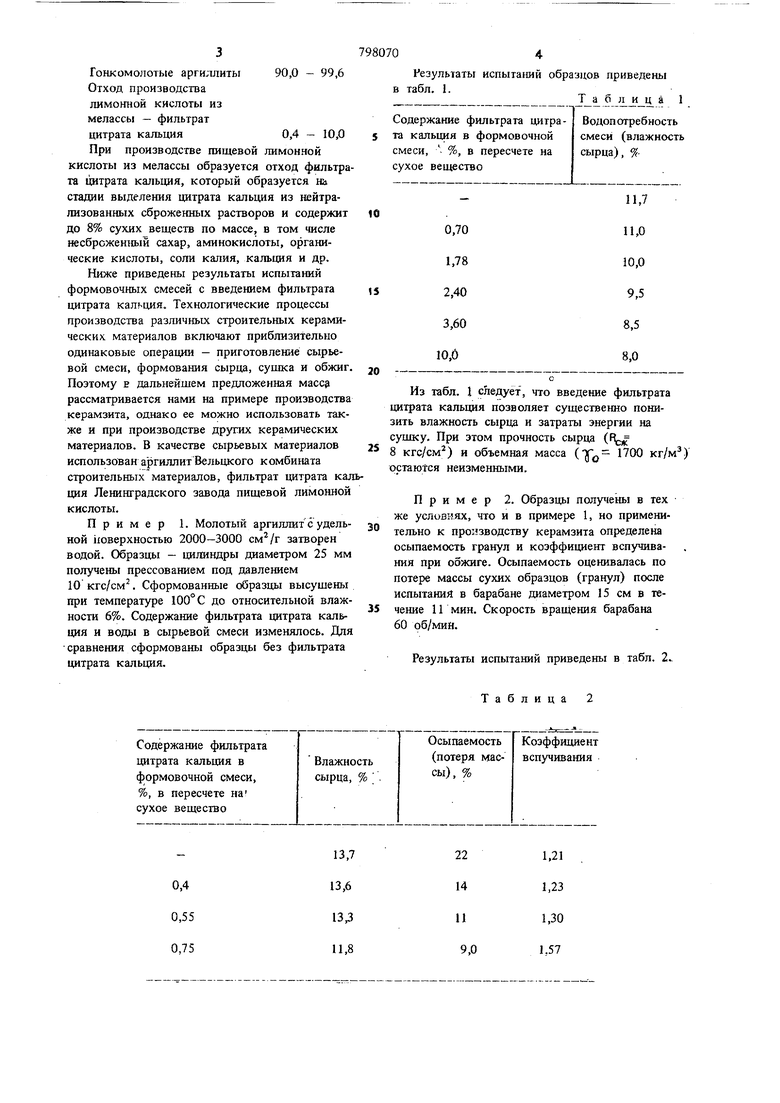

Пример 1. Молотый аргиллит с удельной 1юверхностью 2000-3000 затворен водой. Образцы - цилиндры диаметром 25 мм получены прессованием под давлением 10 кгс/см. Сформованные образцы высушены при температуре 100° С до относительной влажности 6%. Содержание фильтрата цитрата кальция и воды в сырьевой смеси изменялось. Для сравнения сформованы образцы без фильтрата цитрата кальция.

Содержание фильтрата цитрата кальция в 4)ормовочной смеси, %, в пересчете на сухое вещество

13,7 13,6 13,3 11,8

Результаты испытаний образцов приведены

в табл. 1.

Таблица 1

Содержание фильтрата цитрата кальция в формовочной

смеси, . %, в пересчете на сухое вещество

с

Из табл. I следует, что введение фильтрата цитрата кальция позволяет существенно понизить влажность сырца и затраты энергии на сушку. При этом прочность сырца (F 8 кгс/см) и объемная масса (TU 1700 кг/м) остаются неизменными.

пример 2. Образцы получены в тех же условиях, что и в примере 1, но применительно к производству керамзита определена осыпаемость гранул и коэффициент вспучивания при обжиге. Осыпаемость оценивалась по потере массы сухих образцов (гранул) после испытаний в барабане диаметром 15 см в течение 11 мин. Скорость врац1ения барабана 60 об/мин.

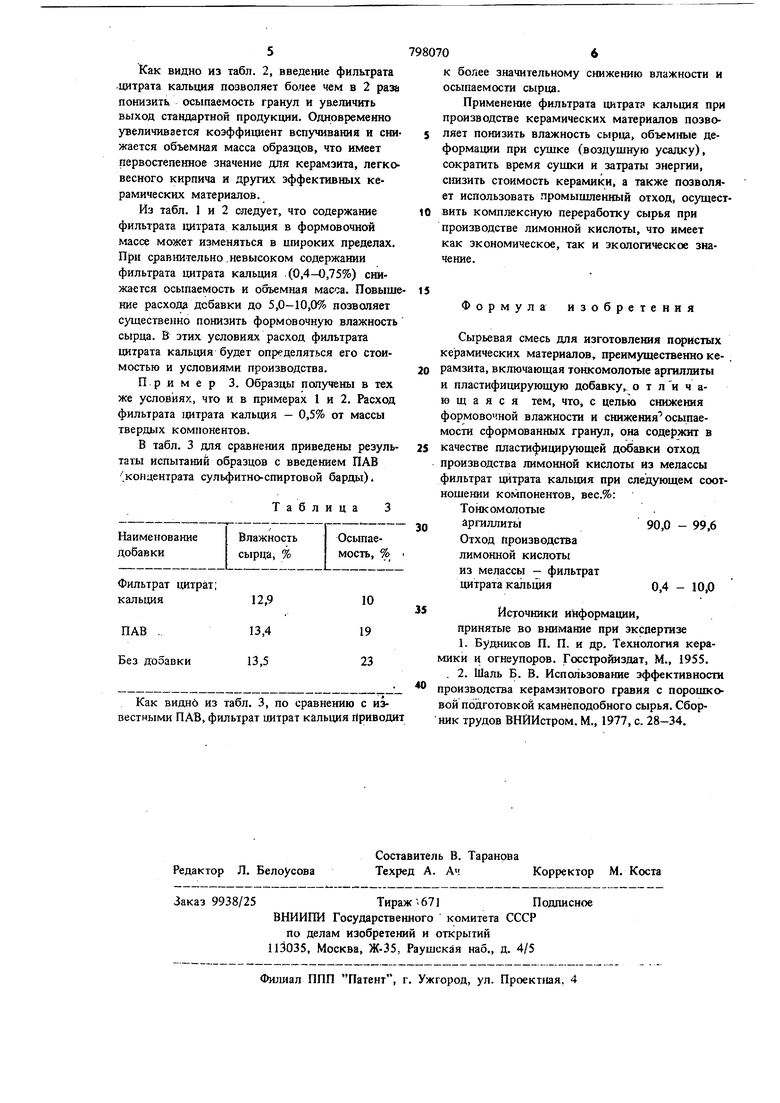

Результаты испытаний приведены в табл. 2

Таблица

Коэффициент вспучивания

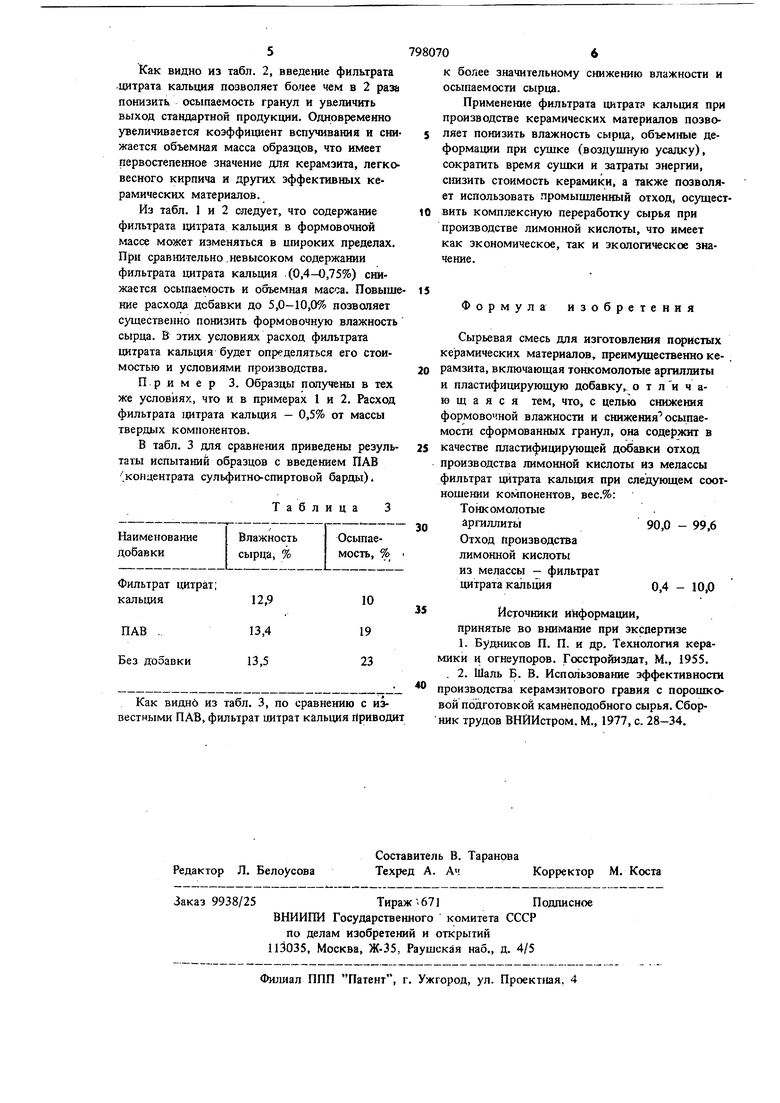

1,21 1,23 1,30 1.57 Как видно из табл. 2, введение фильтрата цитрата кальция позволяет более чем в 2 разе понизить осыпаемость гранул и увеличить выход стандартной продукции. Одновременно увеличивается коэффициент вспучивания и сни жается объемная масса образцов, что имеет первостепенное значение для керамзита, легко весного кирпича и других эффективных керамических материалов. Из табл. 1 и 2 следует, что содержание фильтрата цитрата кальция в формовочной массе может изменяться в широких пределах. При сравнительно.невысоком содержании фильтрата цитрата кальция .(0,4-0,75%) снижается осыпаемость и о&ьемная масса. Повыш ние расхода дсбавки до 5,0-10,0% позволяет существенно понизить формовочную влажность сырца. В этих условиях расход фильтрата цитрата кальция будет определяться его стоимостью и условиями производства. П. р и м е р 3. Образцы получены в тех же условиях, что и в примерах 1 и 2. Расход фильтрата датрата кальция - 0,5% от массы твердых компонентов. В табл. 3 для сравнения приведены резуль таты испытаний образцов с введением ПАВ (концентрата сульфитно-спиртовой барды). Таблица 3 Фильтрат цитрат; кальция12,9 ПАВ .13,4 Без дооавки13,5 Как видно из табл. 3, по сравнению с известными ПАВ, фильтрат цитрат кальция Привод к более значительному снижению влажности и осыпаемости сырца. Применение фильтрата цитрат кальция при производстве керамических материалов позволяет понизить влажность сырца, объемные деформации при сушке (воздушную усадку), сократить время сушки и затраты знергии, С а1зить стоимость керамики, а также позволяет использовать промышленный отход, осуществить комплексную переработку сырья при производстве лимонной кислоты, что имеет как экономическое, так и экологическое значение. Формула изобретения Сырьевая смесь для изготовления пористых керамических материалов, преимущественно керамзита, включающая тонкомолотые аргиллиты и пластифицирующую добавку, о т л и ч аю щ а я с я тем, что, с целью снижеш1Я формовочной влажности и сниженияосыпаемости сформованных гранул, она содержит в качестве пластифицирующей добавки отход производства лимонной кислоты из мелассы фильтрат Щ1трата кальция при следующем соотношении компонентов, вес.%: Тонкомолотые аргиллиты90,0 - 99,6 Отход производства лимонной кислоты из мелассы - фильтрат цитрата кальция0,4 - 10,0 Источники информации, принятые во внимание при экспертизе 1. Будников П. П. и др. Технология керамики и огнеупоров. Госстройиздат, М., 1955. . 2. Шаль Б. В. Использование эффективности производства керамзитового гравия с порошковой подготовкой камнеподобного сырья. Сборник трудов ВНЙИстром. М., 1977, с. 28-34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1079636A1 |

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| Способ переработки мелассы при производстве лимонной кислоты | 1990 |

|

SU1792427A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИПСОВЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2400444C1 |

| Способ изготовления керамических блоков | 1982 |

|

SU1143732A1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| МАССА ДЛЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КРУПНОРАЗМЕРНОЙ | 1989 |

|

RU1780276C |

Авторы

Даты

1981-01-23—Публикация

1979-03-20—Подача