Изобретение относится к производству строительных материалов и может быть использовано при изготовлении пористого заполнителя из глинистого сырья.

Цель изобретения - снижение насыпной плотности и повышение прочности заполнителя.

Отход производства хлористого алюминия образуется из каолина, обогащенного глиноземом после прокаливания в печах хлорирования при 1100-1250°С. Отход состоит из стекловидной до 20% и кристаллической фазы, которая представлена муллитом до 60%, кварцем 15-20% и кри- стобалитом до 2%.

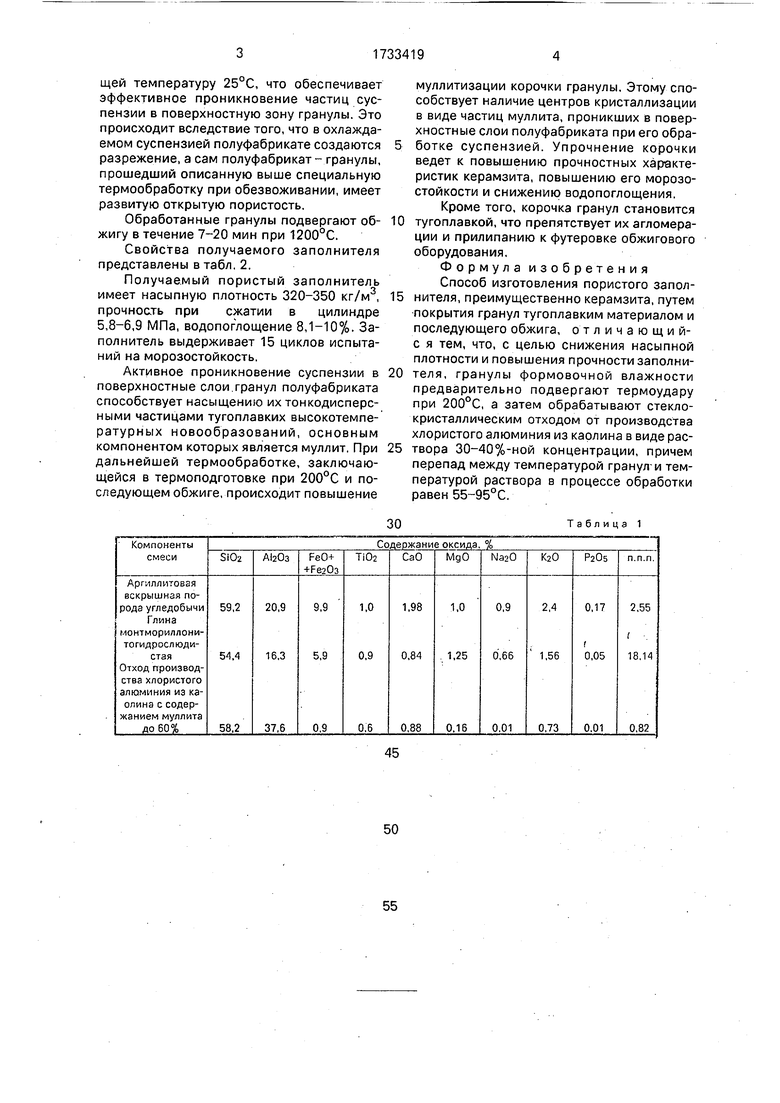

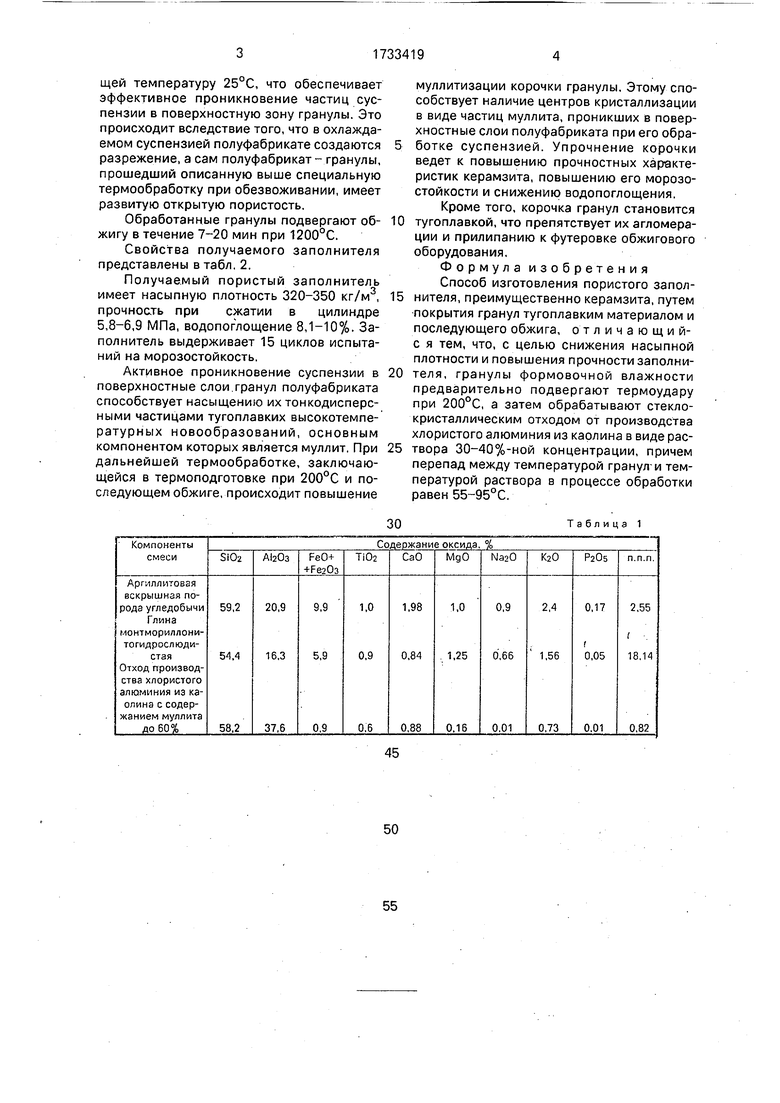

Компоненты сырьевой смеси и отход производства хлористого алюминия охарактеризованы химическим составом, приведенным в табл. 1.

Пример. Сырьевую массу, состоящую из 60% аргиллитовой вскрышной породы угледобычи, 35% монтмориллонитогид- рослюдистой глины и 5% отвального бокситового шлама, измельчают до фракции менее 0,5 мм. Затем полученную смесь затворяют водой, тщательно перемешивают и формуют в сырцовые гранулы. Свежеотформованные гранулы с формовочной влажностью 21-22% подвергают термоудару на стадии обезвоживания при 200°С. Продолжительность обезвоживания составляет 10 мин. При этом физически связанная вода, покидая обладающий еще пластическими свойствами сырец, совершает полезную работу, создавая развитую открытую пористость материала без разрушения его структурных связей.

Сразу же по окончании процесса обезвоживания сырца до влажности 7-10% поверхность гранул полуфабриката обрабатывают суспензией отхода производства хлористого алюминия из каолина концентрации 30 -40%. Данный отход предварительно размалывают до тонкодисперсного порошка фракции менее 0,06 мм и, смешивая в заданной концентрации с водой, получают требуемую суспензию. Обработка гранул с температурой нагрева 80-120°С ведется с помощью форсунок под давлением 0,8-0,9 МПа суспензией, имеюs

е

VI со

со

ю

щей температуру 25°С, что обеспечивает эффективное проникновение частиц суспензии в поверхностную зону гранулы. Это происходит вследствие того, что в охлаждаемом суспензией полуфабрикате создаются разрежение, а сам полуфабрикат - гранулы, прошедший описанную выше специальную термообработку при обезвоживании, имеет развитую открытую пористость.

Обработанные гранулы подвергают обжигу в течение 7-20 мин при 1200°С.

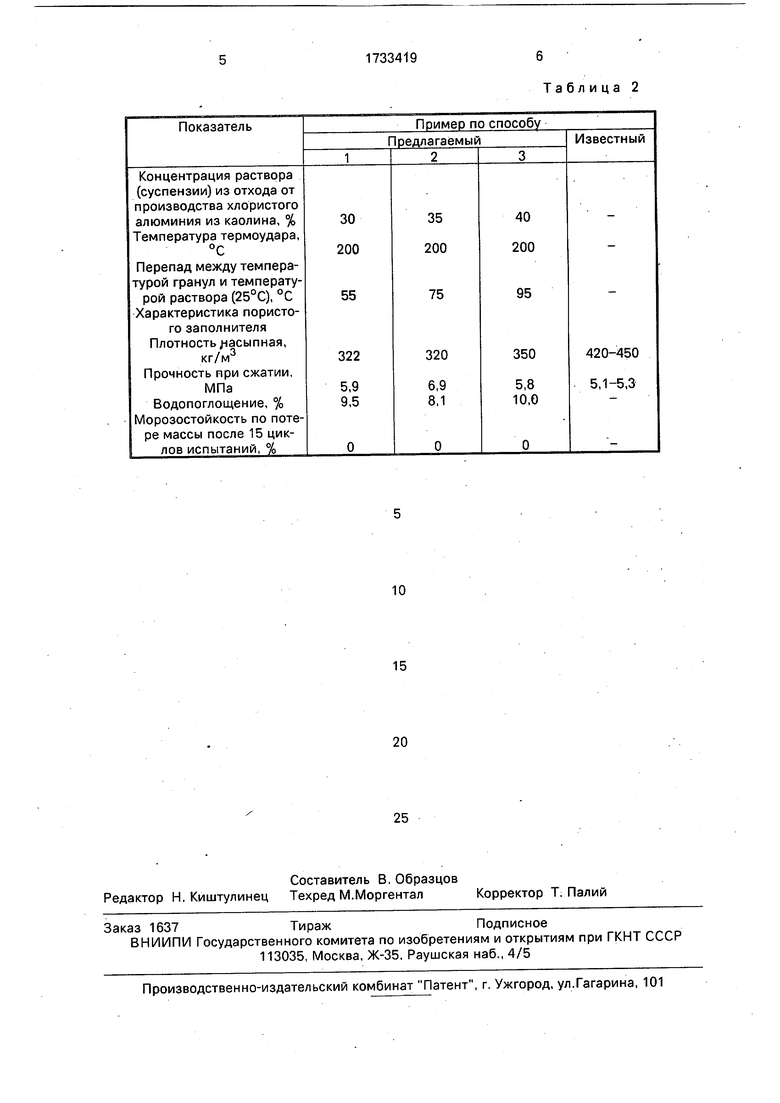

Свойства получаемого заполнителя представлены в табл. 2.

Получаемый пористый заполнитель имеет насыпную плотность 320-350 кг/м3, прочность при сжатии в цилиндре 5,8-6,9 МПа, водопоглощение 8,1-10%. Заполнитель выдерживает 15 циклов испытаний на морозостойкость.

Активное проникновение суспензии в поверхностные слои гранул полуфабриката способствует насыщению их тонкодисперсными частицами тугоплавких высокотемпературных новообразований, основным компонентом которых является муллит. При дальнейшей термообработке, заключающейся в термоподготовке при 200°С и последующем обжиге, происходит повышение

муллитизации корочки гранулы. Этому способствует наличие центров кристаллизации в виде частиц муллита, проникших в поверхностные слои полуфабриката при его обработке суспензией. Упрочнение корочки ведет к повышению прочностных характеристик керамзита, повышению его морозостойкости и снижению водопоглощения. Кроме того, корочка гранул становится

тугоплавкой, что препятствует их агломерации и прилипанию к футеровке обжигового оборудования.

Формула изобретения Способ изготовления пористого заполнителя, преимущественно керамзита, путем покрытия гранул тугоплавким материалом и последующего обжига, отличающий- с я тем, что, с целью снижения насыпной плотности и повышения прочности заполнителя, гранулы формовочной влажности предварительно подвергают термоудару при 200°С, а затем обрабатывают стекло- кристаллическим отходом от производства хлористого алюминия из каолина в виде раствора 30-40%-ной концентрации, причем перепад между температурой гранул-и температурой раствора в процессе обработки равен 55-95°С.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| Сырьевая смесь для изготовления керамзита | 1989 |

|

SU1691344A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Способ получения сырцовых гранул для производства керамзита | 1989 |

|

SU1692962A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1574562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320201A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1447778A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

Сущность изобретения: гранулы формовочной влажности предварительно подвергают термоудару при 200°С, а затем обрабатывают стеклокристаллическим отходом от производства хлористого алюминия из каолина в виде раствора 30-40%-ной конце.нтрации. Перепад между температурой гранул итемпературой раствора в процессе обработки 55-95°С. Характеристика заполнителя: насыпная плотность 320-350 кг/м3, прочность 5,8-6,9 МПа, водопоглощение 8,1-10%, морозостойкость 15 циклов. 2 табл.

| Способ получения пористого заполнителя | 1985 |

|

SU1346611A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления заполнителя | 1988 |

|

SU1648913A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-15—Публикация

1989-10-03—Подача