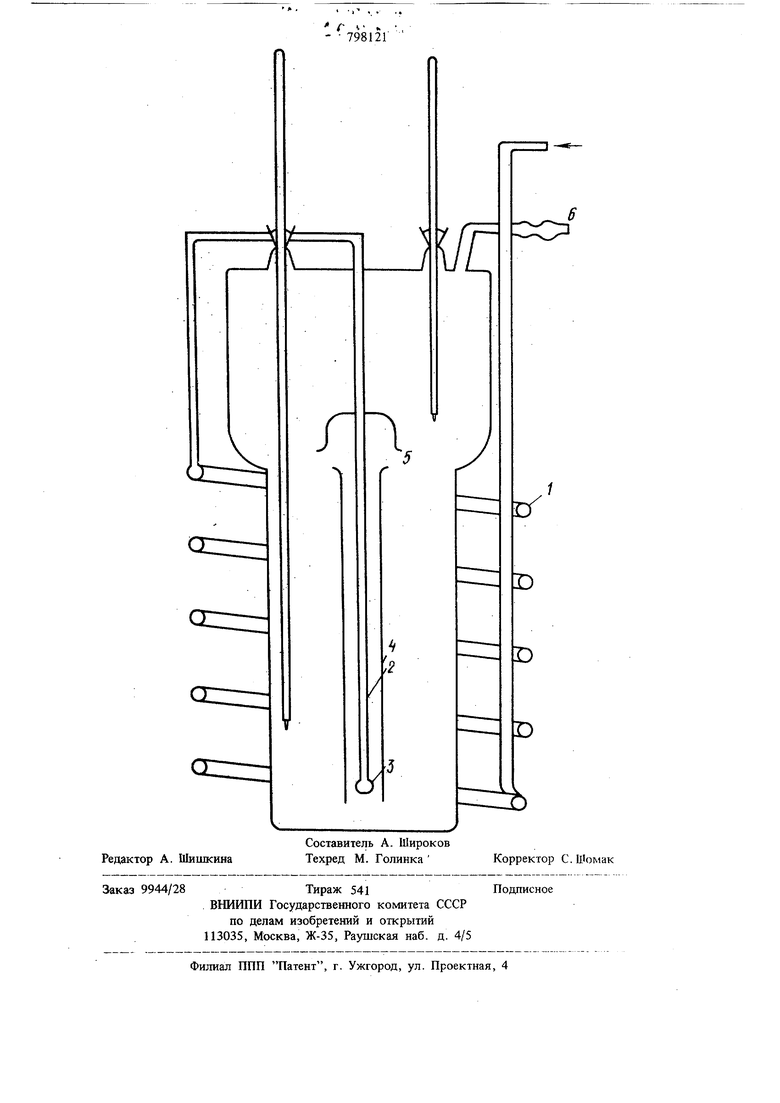

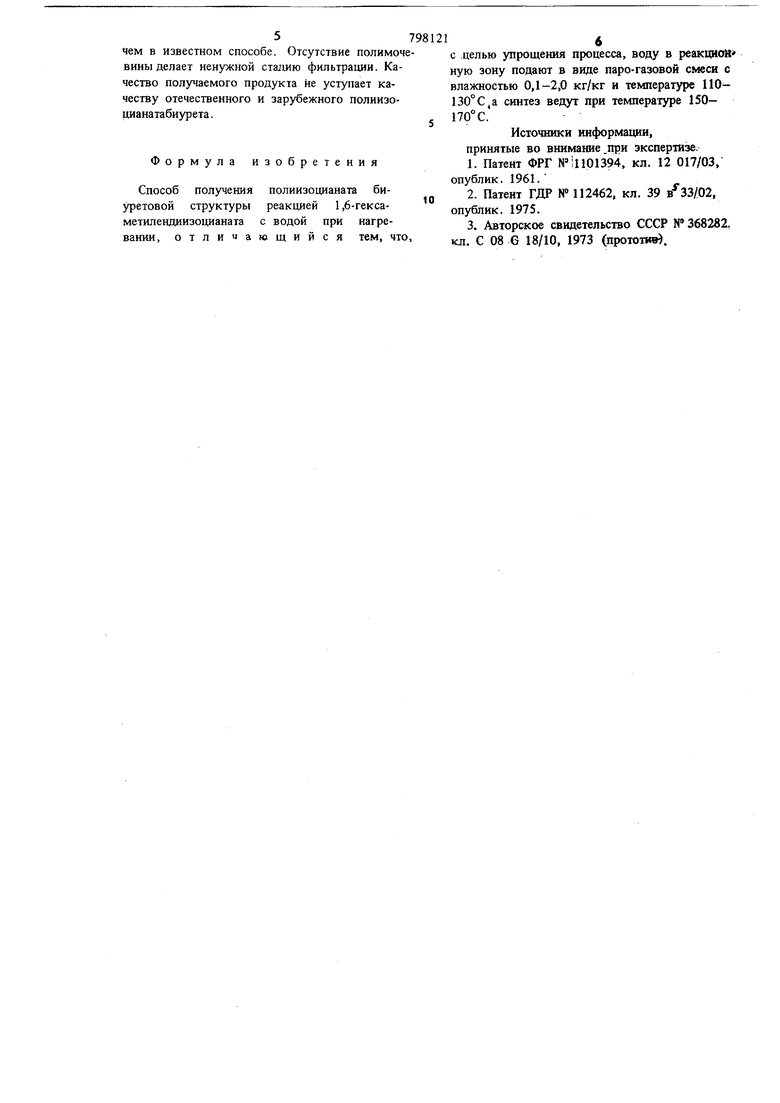

Изобретение относится к технологии получеЛИЯ полиизоциаиата биуретоной структуры находящего в лакокрасочной промьпшюнности широкое применение в качестве изоцианатного компонента, например в полиуретановых сомп зиидях, дня получения свето- и атмосферостой ких покрытий. Известен способ получения полиизоцианатов по реакции алифатического диизоцианата с водой, путем постепенной зэгрузки воды в диизоцианат. Реакцию проводят в две стадии: первую при температуре до 100° С с получение замещенной мочевины и вторую - при температуре 130-140°С 1 или до 250°С 2 с получением полиизоцианата. Недостатком этих способов является получение побочного продукта (нерастворимой полимочевины) в количестве 1-5% и, в связи с этим, относительно большие потери дорогосто ящего :oнoмepa при фильтрации. Кроме того, процесс получения полиизоцианата весьма длителен (3-6 и более часов, не считая стадии фильтрации). Известен способ, в котором загрузку воды в дииэоцианат (1,6-гексаметилендиизоцианат) проводят в одну стадию при температуре J30 145°C (предпочтительно 135-138°С) , причем 1тя снижения количества образующейся полимочевины (до 0,01%) загрузку воды проводят в виде водно-ацетонового раствора (1:1) со скоростью 0,5-5 кг/ч на 1 м объема диизодианата. Реакцию ведут до содержания изодианатных групп 32,5-34,5%, а ocтaвнJИЙcя свободный диизоцианат отгоняйт под вакуумом. Перед стадией отгонки под вакуумом избыточного диизоцианата проводят фильтрацию полученного продукта от нерастворимой полимочевины на патронных фильтрах. Полученный таким образом полиизоцианат биуретановой структуры имеет молекулярную массу 700- 850 (по методу криоскопии), а содержание изоцианатных групп составляет 21-23% 3. Недостатком этого способа является необходимость фильтрации продукта. Так как полимочевина имеет свойство сильно набухать из-за насыщения диизоцианата, то потери продукта при фильтрации значительно превосходят, 37 количество самой оРразовавшейся мочевины. Переработка фильтров осуществляется в тяжелых санитарно-гигиенических условиях. Способ имеет длительный (4-24 ч) процесс синтеза полиизоцианата, а сама технология не позволяет создать непрерывный процесс, KpONfe того возникает необходимость применения пожаро ишсного ацетона, который служит для разбавления воды. Ацетон не является реагентом в данном процессе и по завершении реакции удаляется из продукта, увеличивая на 2-2,5% общие потери. Следует отметить, что чем выще (до 26,36%) содержание ижшианатных групп в готовом продукте (бодь ше относительное количество реакционных цент ров, что необходимо при образовании защитног покрытия) и чем ниже вязкость (что снижает иеобходамое количество растворителя при составлении лакокрасочных композиций), тем вы ше его качество. Цель изобре.тения - упрощение технологии получения полиизоцианата и создание возможности сделать процесс непрерывным. Указанная цель достигается за счет введения в 1 ,б-гексаметилендиизоцианат воды в виде паро-газовой смеси с влажностью 0,1 -2,0 кг/кг и температурой 110-130°С, синтез ведут при температуре - 150-170° С. Подача воды в виде паро-газовой смеси обе печивает условия лучшего диспергирования воды резко снижает скорость образования побочных продуктов (нерастворимой полимочевины) и позволяет вводить большее количество воды в единицу времени, что сокращает длительност процесса. При этом отпадает необходимость в применении перемеишвающих устройств, так как перемешивание обеспечивается газовыми струями. Полученный продукт (см. примеры) не соде жит полимочевины и не требует фильтрации. Такой технологический прием позволяет легко перейти на непрерьтную схему производства, а вязкость целевого продукта ниже, чем аналогичных отечественного и импортного полиИзоцианат-биурета. Па чертеже изображен реакционный аппарат, реализующий предлагаемый способ. Технология проведения опытов заключается в следующем. В реакционный аппарат, работающий по при ципу зрлифта, загружают 250 г 1,6-гексаметилендиизоцианата и производят его нагрев. Через змеевик 1 и центральную трубку 2, снабженную на конце отверстиями 3, подается, нагретая до 110-130 С паро-газовая смесь. Газовая фаза, барботируя через слой дииэоциа ната в кольцевом зазоре, образованном , цен1ральной трубкой 2 и внутренней трубкой 4, увлекает за собой диизощинат, который вытекает из переливных отверстий 5 во внешнюю зону аппарата, а в кольцевой зазор снизу подсасывается свежая порция диизоцианата. Таким образом осуществляется перемешивание и циркуляция реакционной массы. Отработанные газы совместно с образовашимся в ходе реакции углекислым газом отводятся из аппарата по трубке 6. Пример 1. Температура синтеза 150155°С, длительность синтеза 126 мин, расход газа (азота) 4 л/ч, влажность газа 2 кг/кг. Полученный и отделенный от избыточного 1,6-1ёксаметилендиизоцианата продукт имеет следующие показатели: молекулярная масса 800, содержание изоцианатных групп 22,27%, полное отсутствие полимочевины. 11 р и м е р 2. Температура синтеза 160- 166 С, длительность синтеза 60 мин, расход газа (воздуха) 12 л/ч, влажность газа 0,75 кг/кг Полученный и отделенный от избыточного 1,6-гексаметилендиизоциаиата продукт имеет следующие показатели: молекулярная масса 840, содержание изоцианатных групп 22,33%, полное отсутствие нерастворимой мочевины. Пример 3. Температура синтеза 158- 162°С,-длительность синтеза 66 мин, расход газа (азота) 12 л/ч, влажность газа 0,5 кг/кг. Полученный и отделенный от избыточного 1,6-гексаметилендиизоцианата продукт имеет следующие показатели: молекулярная масса 750, содержание изоцианатных групп 23,59%, полное отсутствие нерастворимой полимочевины. Образцы, пол)Д1енные в примерах 1-3 продукта, представляют собой бесцветную или слегка окрашенную в желтый цвет прозрачную жидкость. Выход продукта от теоретического составляет 98-99%. Проводят сравнение вязкости полученных продуктов в опытах 2 и 3 с зталонным образцом импортного биурета Десмодюра. С этой целью изготовляют 70%-ные растворы образцов в смеси растворителей: ксилол - зтилгликольацетат (1:1), что является товарной формой вьшускаемой продукции. Вязкость (при 25° С) определяют на капиллярном вискозиметре диаметром 0,6 мм и получают следующие результаты: для Десмодюра 657 с, для образца, полученного по второму примеру 223 с и для образца, полученного по третьему примеру 185 с. Молекулярная масса, определяемая методом гель-проникающей хроматографии, составляет для Десмодюра N 860, для двух образцов, получаемых по известному способу 900 и 1000, для первого примера 800, для второго 840 и для третьего 750. Из приведенных примеров видно, что время синтеза составляет 1-2 ч. т.е. гораздо меньше. 5 чем в известном способе. Отсутствие полимоч вины делает ненужной стадию фильтрации. Качество получаемого продукта не уступает качеству отечественного и зарубежного полиизоцианатабиурета. Формула изобретения Способ получения полиизоцианата биуретовой структуры реакцией 1,6-гексаметилендиизоцианата с водой при нагревании, отличающийся тем, чт с целью упрощения процесса, воду в реакциМ ную зону подают в ввде паро-газовой смеси с влажностью 0,1-2,0 кг/кг и температуре 110130°С,а синтез ведут при температуре 150- 170°С. Источники информащи, принятые во внимание при экспертизе: 1.Патент ФРГ Nil 101394, кл. 12 017/03, опублик. 1961. 2.Патент ГДР № 112462, кл. 39 /33102, опублик. 1975. 3.Авторское свидетельство СССР If 368281 кл. С 08 6 18/10, 1973 (прототив).

1

СС

С

X

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА | 1973 |

|

SU368282A1 |

| ПОВЕРХНОСТЬ МАГНИТНОГО ПОЛА | 2013 |

|

RU2596810C2 |

| ВОДНЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КЛЕЯ | 2005 |

|

RU2385331C2 |

| Способ получения алкиленненасыщенного олигоуретана | 1978 |

|

SU681858A1 |

| МНОГОСЛОЙНАЯ ПОКРЫВНАЯ СИСТЕМА | 2006 |

|

RU2425066C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО НА ОСНОВЕ ПОЛИИЗОЦИАНАТА | 2011 |

|

RU2597620C2 |

| ОРГАНИЧЕСКИЕ КСЕРОГЕЛИ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ ИЗОЦИАНАТОВ | 2016 |

|

RU2708692C2 |

| СШИВАЕМЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2009 |

|

RU2527946C2 |

| ОДНОКОМПОНЕНТНЫЙ ВЛАГООТВЕРЖДАЕМЫЙ ПОЛИМЕРНЫЙ ПЕНОМАТЕРИАЛ | 2008 |

|

RU2418822C2 |

| СПОСОБНАЯ К ВСПЕНИВАНИЮ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ И ПОЛУЧАЕМАЯ ИЗ НЕЕ ПОЛИАМИДНАЯ ПЕНА | 2003 |

|

RU2326897C2 |

,г

Г)

Авторы

Даты

1981-01-23—Публикация

1977-12-27—Подача