1

Изобретение относится к получению поли ацеталей, которые могут быть использованы для синтеза полиуретанов, применяемых в производстве изделий, получаемь Х методом свободного питья, например в обувной промышленности. Получаемые полиацетали могут использоваться в качестве присадок к маслам, флотореагентов, смазок и т,п.

Известны способы получения полиацеталей путем взаимодействия алифатических диодов и мономеров, способных к реакции каталитического полиприсоединения, например дивиниловых эфиров диодов, в присутствии кислого катализатора - серной и соляной кислот, паратолуолсульфокислоты 1, органических кислот 2, кислых солей сильных кислот, галогенэфиров, Фриделя-Крафтса и др. 3, или гомополимеризацией мономера, способного к реакции каталитического полиприсоединения, например моновинилового эфира полиэтиленгликоля, в присутствии кислого Катализатора 4

Недостаток способов заключается в низкой водостойкости полиуретанов на основе этих полиацеталей.

Известен также способ получения полиацеталей, например полиформалей, путем взаимодействия алифатических диодов, с мономером, способным к реакции каталитического полиприсоединения, а именно формальдегидом, в присутствии кислого катализатора - кислоты Бренетеда. После проведения синтеза для нейтрализации кислого катализатора добавляют эпоксидное производное, например эпокси-3,4-гексанкарбоксилат, эпокси-3,4-циклогексилметил или зпоксидированное соевое масло 5.

Недостатком указанного способа является низкая водостойкость получаемых на основе этих полиацеталей по;Уиуретанов. Кроме того, для облегчения проведения процесса нейтрализации катализатора требуется нагрев образовавшегося полимера до 70°С, что услояшяет технологию.

Цель изобретения - повышение водостойкости полиуретанов и упрощение технологии.

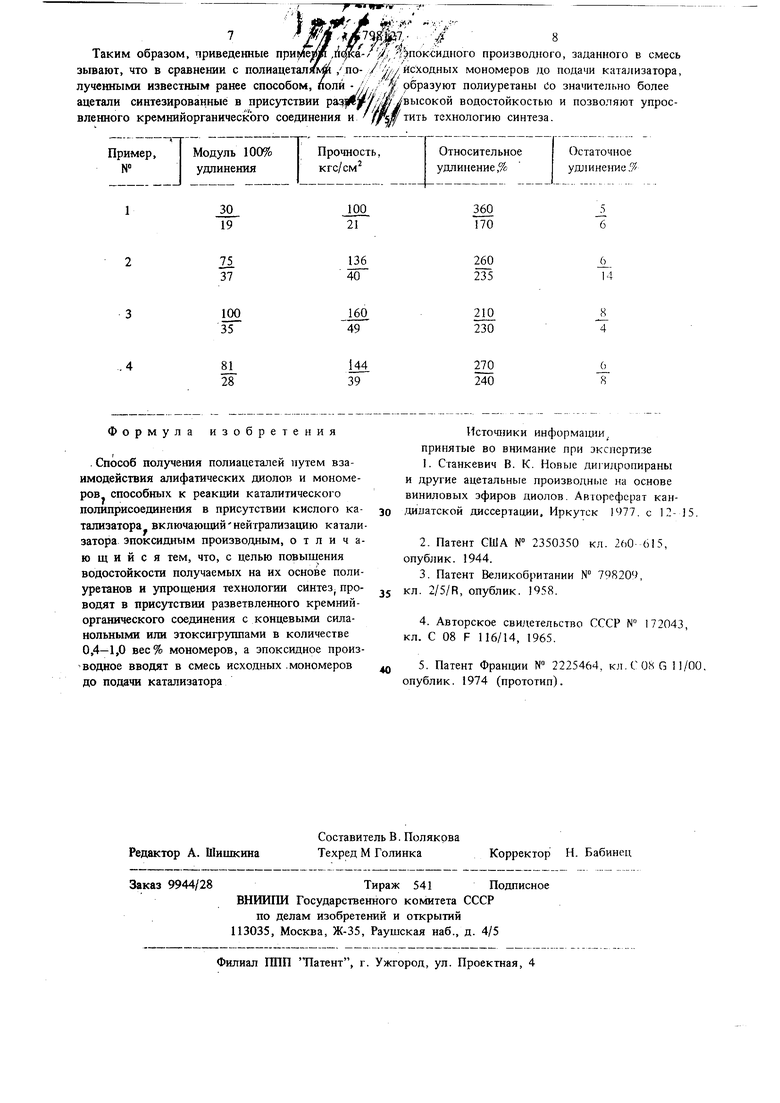

Поставленная цель достигается тем, что в известном способе получения полиацеталей путем взаимодействия алифатических диодов и мономеров, способных к реакции каталитического полиприсоелинения, в присутствии кислого катализатора, включающем нейтрализацию катализатора эпоксидным производным, синтез проводят в присутствии разветвленног кремнийорганического соединения с концевыми силанольными или этоксигруппами, взятого в количестве 0,4-1,0 вес.% мономеров, а эпоксидное производное вводят в смесь исходных мономеров до подачи катализатора. Возможно применение в качестве кислого катализатора хлорангидридов органических кислот общей формулы RCOCI, где R - алкил, арил, в количестве 0,001-0,03 масс.%. Синтез полиацеталей начинают при комнатн температуре, которая затем за счет тепла, вьщ ляющегося при реакции, может подниматься до 170°С. Процесс продолжается 2-30 мин, в зависимости от количества катализатора, взя-того для реакции. Нейтрализация катализатора происходит только при повыщенной температуре. Полиацетали, полученные предлагаемым методом, характеризуются 100%-ным выходом, вязкостью при 25°С 4-20 пуаз, температурой стеклования 70-78°С. ln)HO-R-OH+hCH2 CH-0-R-0-CH CH2- - Hf o-R-O-CH-o-R-ol сн -0 -I- п I где п 3-9, R R (-№2)2-0- (CHj)В качестве алифатического диола может быть использован диэтиленгликоль (ДЭГ). В качестве мономера, способного к реакции каталитического полиприсоединения, может быть использован дивишшовый эфир диола, например дивиниловый эфир диэтиленгликоля (ДВЭДЭГ) дивиниловый эфир бутандиола-1,4 и др. в качестве эпоксидного производного могу быть использованы эпоксидная смола ЭД-20 фенилглицидиловый эфир. В качестве разветвленного кремнийорганического соединения с концевыми силанольными или эпоксигруппами могут использовать ся выпускаемые промышленностью смолы К-43, зтилсиликат или продукты согидролиза д {органодихлорсш1ана с органотрихлорсиланрм или смола, полученная гидролизом продуктов теломеризации циклосилоксанов с органотрихлорсиланом. Для конкретизации разветвленных кремний органических соединений сообщаем, что этилг силикат-40 - проланиленный продукт, представляющий собой сложную смесь детраэток- и 4 илана (C2HsO)4 с продуктами его гидролиза азличной степени конденсации в соотношении 1-5:1-7, содержащий 69-76% этоксильных рупп. Кремнийорганическая смола К-43 - проыщленный продукт, выпускаемый по У № 6-02-682-72, и имеющий молекулярую массу 2000 и следующее строение. Аналогичную структуру, только без фенильных звеньев, имеют и продукты согидролиза диорганодихлорсилана с органотрихлорсиланом и смола, полученная гидролизом продуктов теломеризации циклосилоксанов с органотрихлорсиланом, (п 5-50; ,8-0,39; ). В качестве кислого катализатора может быть использована также кислота Бренстеда - раствор хлористого водорода в органическом растворителе в количестве 0,01-0,03 масс.%. Катализаторы - хлористые ацилы, можно применять как в растворе, так и в чистом виде. Кроме того, продукты нейтрализации этих катализаторов растворимы в полимере, не оказывают отрицательного воздействия на свойства полиуретанов, их не требуется отделять фильтрацией с предварительным разбавлением органическим растворителем. Изобретение иллюстрируется следующими примерами. Пример 1. К смеси 53,0 г (0,5 м) ДЭГ; 63,2 г (0,4 м) ДВЭДЭГ;0,5 г (0,4 MaccS) эпоксидной смолы ЭД-20 и 0,5 г (0,4 масс.%) кремнийорганической смолы К-43 добавляют при перемешивании 0,03 г (0,03 .%) катализатора хлорангидрида уксусной кислоты СПзСОС (хлористого ацетила). Температура смеси поднимается от 22 до. 158°С. Получают полиацеталь с концевыми гидроксильными группами, масс.% ОН - 3,3 и с молекулярной массой MQ 1030. 98,0 г этого полиацеталя вводят во взаимодействие с 30 1 г 2,4-толуш1ендиизоцианата (102-Т). Полученный форполимер отверждают 26,4 г 3,3-дихлор-4,4-диаминофенилметана (МОКА) при 70° С в течение 3 ч. Полученный полиуретан испытывают на водостойкость в атмосфере абсолютной влажности при 70° С в течение 7 сут. О водостойкости судят по физико-механическим показателям после испытания. Отсутствие прочности и других показателеи свидетельствует о полном отсутствии водостойкости. П р и м а р 2. К смеси 53,0 г (0,5 м) ДЭГ; 63,2 (0,4 м) ДВЭДЭГ; 1,0 г (1,0 масс.% эпоксидной смолы ЭД-20 и 0,5 г (0,5 масс.%) продукта гидролиза разветвленного хлоролигомера (с содержанием ОН-грунл 4,6 масс.%; числом звеньев 15), полученного, в свою очередь, теломеризацией октаметилциклотетра- силоксана и метилтрихлорсилана, взятых в соотношении 1:4 добавляют при перемешивании 0,0012 г (0,001 масс.%) катализатора хлоранги рида масляной кислоты . Температура смеси поднимается от 21 до 163° С. Получают полиацеталь с концевыми гидроксильными группами, масс.% ,6 и с молекулярной массой Мд 940. 108,5 г этого полиацеталя вводят во взаимо действие с 46,8 г продукта 102-Т, полученный фторполимер отверждается 24,4 г МОКА при в течение 3ч. Полиуретан испытывают на водостойкость по методике описанной в примере 1. Пример 3. К смеси 42,4 г (0,4 м) ДЭГ; 55,3 (035 м) ДВЭДЭГ; 0,7 г (0,7 масс.% фе1галглицидилового эфира и 1,0 г (1,0 масс.%) этилсиликата-40 добавляют при перемешивании 0,01 г (0,01 масс.%) катализатора хлорангидри да бензойной кислоты (хлористого бензоила). Температура смеси поднимается от 22 до 69°С Получают полиадеталь с концевыми гидроксиль ными группами, масс.% ОН 1,6 и с молекулярной массой MQ 2120. 92,4 г этого полиацеталя вводят во взаимодействие с 19,9 г 102-Т. Полученный фторпоjiHMep отверждается 10,1 г МОКА при 70°С в течение 3 ч. Полиуретан испытывают на водостойкость по методике, описанной в примере 1. Пример 4. К смеси 53,0 г (0,5 м) ДЭ 63,2 г (0,4 м) ДВЭДЭГ; 0,5 г (04 масс.%) эпоксидной смолы ЭД-20 и 05 г (0,4 масс.%) этилсиликата-40 добавляют при перемешивании 0,2 г 15,6%-ного раствора HCI в ДЭГ (0,03 масс.% по НС). Температура смеси поднимается от 24 до 154°С. Получают полиацеталь с концевыми гидроксильнь ми группами, масс.% ,3 и с молекулярной массой MQU 1030. 96,0 г этого полиацеталя вводят во взаимодействие с 29,5 г 102-Т, полученный фторполимер отверждают 24,8 г МОКА при 70 С в течение 3 ч. Полиуретан испытывают на водостойкость в атмосфере абсолютной влажности при 70 С в течение 7 сут. Физико-механические показатели вулканизата до и после испытания приведены в таблице 7 6 (в числителе представлены величины до испытания в знаменателе после испытания). Пример 5,(контрольный, без добавки кремнийорганического соеданения). К смеси 53,0 г (0,5 м) ДЭГ; 63;2 г (0,4 м) ОВЭДЭГ; 1,0 г (1,0 масс.%)эпоксидной смолы ЭД-20 добавляют при перемеишвании 0,03 г (0,03 масс.%) катализатора хлорангидрвда уксусной кислоты (хлористого ацеталя). Температура смеси поднимается от 23 до 156 С. Получают полиацеталь с концевыми гидроксильными группами , масс.%. ,85 и с молекулярной массой MOH 1190. 97,0 г этого полиацеталя вводят во взаимодействие, с 31,5 г 102-Т. Полученный фторполимер отверждают 21,7 г МОКА. После выдержки в атмосфере абсолютной влажности при 70° С в течение двух суток полиуретан теряет прочность, полностью разваливается. П р и м е р 6. (контрольный, с добавлением неразветвленного кремнийорганического соединения). К смеси 53,0 г (05м) ДЭГ; 63,2 г (0,4 м) ДВЭДЭГ; О 5 г (0,4 масс.%) эпоксидной смолы ЭД-20; 1,0.г (1,0 масс.%) .дигидроксиполидиметилсилоксана СКТН марки А добавляют при перемешивании 0,03 г (0,03 масс.%) катализатора хлорангидрида уксусной кислоты (хлористого ацетила). Температура смеси поднимается от 21 до 153° С. Получают полиацеталь с концевыми гидроксильными группами, масс.% ,97 и с молекулярной массой Мд 1140. 98,0 г этого полиацеталя вводят во взаимодействие с 28,4 г 102-Т. Полученный форполимер отверждают 20,6 г МОКА После выдержки в атмосфере абсолютной влажности при 70°С в течение двух суток, полиуретан полностью теряет прочность и разваливается. П р и м е р 7. (контрольный, на добавление эпоксидного производного после синтеза). К смеси 53,0 г (0,5 м) ДЭГ и 63,2 г (0,4 м) ДВЭДЭГ добавляют при перемешивании 0,03 г (0,03 масс.% катализатора хлорангидрида уксусной кислоты (хлористого ацетила). Температура смеси поднимается от 22 до 156°С. Получают полиацеталь с концевыми гидроксильными группами, масс.% ОН 2,96 и с молекулярной массой MQU 1140. К полиацсталю добавляют 1,0 г (1,0 масс.%) эпоксидной смолы ЭД-20 и нагревают смесь до 70°С. Затем 98,0 г этого полиацетеля вводят во заимодействие с 28 4 г Т-102. Полученный орполимер отверждают 20,6 г МОКА. После ыдержки в атмосфере абсолютной влажности ри 70° С через сутки полиуретан теряет прочость и полностью разваливается

., , - ., .. .. . .I A

7 лг/7Лл §Ф . /

Таким образом, приведенные ,ii(a-/ /fэпоксидного производного, заданного в смесь зьгаают, что в сравнении с полиацетал Ц 1 / по /у//;йсходнь1х мономеров до подачи катализатора, лучеюП)1ми известным ранее способом, поли /;V,/ х образуют полиуретаны со значительно более ацетали синтезированные в присутствии разрру/жУ® водостойкостью и позволяют упросвленного кремнийорганического соединения и fr s/тктъ технологию синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиацеталей | 1980 |

|

SU922114A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДНОГО БРОНИРОВАННОГО ЗАРЯДА БАЛЛИСТИТНОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2345977C1 |

| МАТЕРИАЛ ДЛЯ РЕСТАВРАЦИИ ЗУБОВ И СМОЛЯНОЙ МАТЕРИАЛ ДЛЯ СТОМАТОЛОГИЧЕСКОГО РЕЗАНИЯ, ИЗГОТОВЛЕННЫЙ ИЗ НЕГО | 2018 |

|

RU2775755C2 |

| Наномодифицированное эпоксидное антиадгезионное покрытие опалубки | 2024 |

|

RU2832327C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

| МНОГОКОМПОНЕНТНАЯ МЕСТНАЯ ПЕНИСТАЯ СИСТЕМА И СПОСОБ ГЕРМЕТИЗАЦИИ ТРЕЩИН И/ИЛИ СКВОЗНЫХ ОТВЕРСТИЙ В СТЕНАХ И/ИЛИ ПЕРЕКРЫТИЯХ ЗДАНИЙ | 2002 |

|

RU2346957C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ЕЕ ВАРИАНТЫ) | 1994 |

|

RU2072380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ НА ОСНОВЕ ОРГАНОАЛКОКСИСИЛАНОВ | 2009 |

|

RU2428438C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

| Способ получения (мет)акрилированных эпоксиолигомеров | 1978 |

|

SU786264A1 |

Формула изобретения

. Способ получения полиацеталей путем взаимодействия алифатических диолов и мономеров способных к реакции каталитического полиприсоединения в присутствии кислого катализатора включающийнейтрализацию катализатора эпоксидным производным, отличающийся тем, что, с целью повышения водостойкости получаемых на их основе полиуретанов и упрощения технологии синтез, проводят в присутствии разветвленного кремнийорганического соединения с концевыми силанольными или этоксигруппами в количестве 0,4-1,0 вес% мономеров, а эпоксидное произ водное вводят в смесь исходных .мономеров до подачи катализатора

Источники информации. принятые во внимание при экспертизе I. Станкевич В. К. Новые дигидропираны и другие ацетальные производные на основе виниловых эфиров диолов. Автореферат кандилатской диссертации. Иркутск 1977. с 12-15.

Авторы

Даты

1981-01-23—Публикация

1978-12-29—Подача