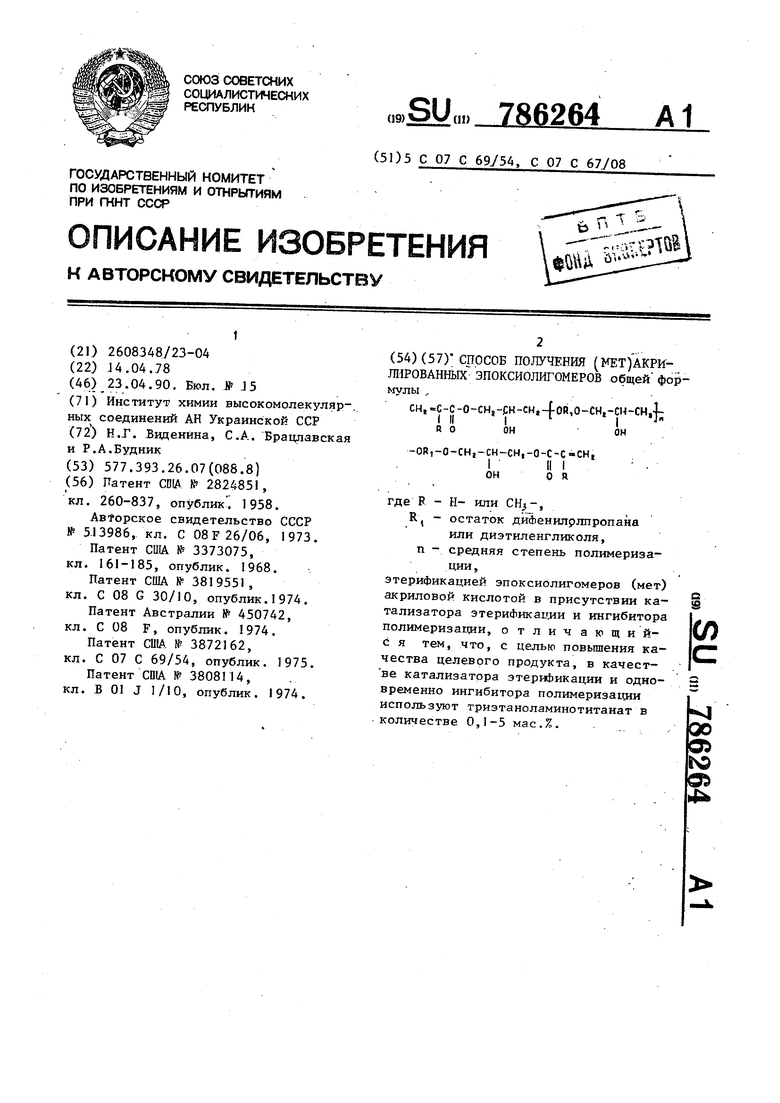

Изобретение относится к усовершен- рилированных эпоксиолигомеров, общей

ствованному способу получения (мет)ак- формулы I

CH,C-C-0-CH,-CH-CHi-4oRiO-CH2-CH-CHs,|I II I I

R о он .он

-ORt-0-СНг-СН-СНг-О-С-С СНг

ОН

где R - Н- или СН,-

R. - остаток дифенилолпропана или

диэтиленгликоля, п - средняя степень полимеризации.

.Известны способы получения (мет) акрилированньгх эпоксиолигомеров в присутствии ингибиторов полимеризации типа гидрохинона этерификацией полиэпоксидов (эпоксидных смол или зпоксиолигомеров)(мет)акриловой кислотой с использованием катализаторов аминного типа (1-3), в частности диметилбензиламина, диэтаноланилина, триэтаноламина. Основным недостатком существующих способов является Независимо от применяемых катализаторов низкая жизнеспособность продуктов реакции, приводяппя к гелеобразованию, даже в процессе синтеза (1-3). Ограниченная жизнеспособность прису1ца не только (мет) акрилированным олигомердм, но и,композициям их с виниловыми мономерами, например, стиролом. Жизнеспособность продуктов реакции и композиций на их основе может быть увеличена за счет введения больпюго количества ингибитора. Однако это препятствует дальнейшей полимеризации полученных ненасыщенных олигомеров как под действие излучений высокой энергии, так и в присутствии перекисных инициаторов. Удаление ингибитора из продукта реакции затруднительно и дорого.

Стабш1изап,ин1 таких систем осуществляют путем введения различных добавок, а именно органических имидов, фенотиазинов, солей двухвалентного олова, например- стеаратов олова.

Однако, наблюдаемое при этом повышение жизнеспособности (мет)акрилированньгх эпоксиолигомеров сопровождается нежелательными явлениями. Одни добавки придают интенсивную окраску получаемым продуктам реакции и полимерным материалам на их основе,

I .

О R

другие требуют введения легколетучих растворителей (диметилформамида, метилэтилкетона и др.) при совмещении с (мет) акрилированными эпоксиолигомерами. Это усложняет технологическое оформление процесса, вследствие возникновения дополнительных операций растворения добавок и обязательного последующего удаления растворите-лей из зоны реакции. Кроме того, указанные добавки вызывают снижение реакционной способности систем, что препятствует полимеризационным процессам, протекающим при использовании (мет)акрилированных зпоксиолигомеров

Наиболее близким техническим решением данной задачи является способ получения (мет)акрилирсванных эпоксиолигомеров путем этерификации эпоксиолигомеров (мет)акриловой кислотой в присутствии катализатора-бензилдиметиламина, диметиламиногидрохлорид дизтиламиногидрохлорид и триэтиламин в количестве 0,3%. Способ осуществляю в присутствии гидрохинона в качестве ингибитора полимеризации.при температуре 120-135 с в течение 2-6 ч. Кислотное число конечных продуктов реакции равно ,7 мгКОН/г.

Однако получаемые по этому способу продукты реакции обладают рядом существенных недостатков, а именно, низкой жизне- и пониженной реакционной способностью. Кроме того, растворы указанных (мет) акрилированных зпоксиолигомеров в виниловых мономерах также недостаточно жизнеспособны.

Цель изобретения - улучшение качества целевого продукта.

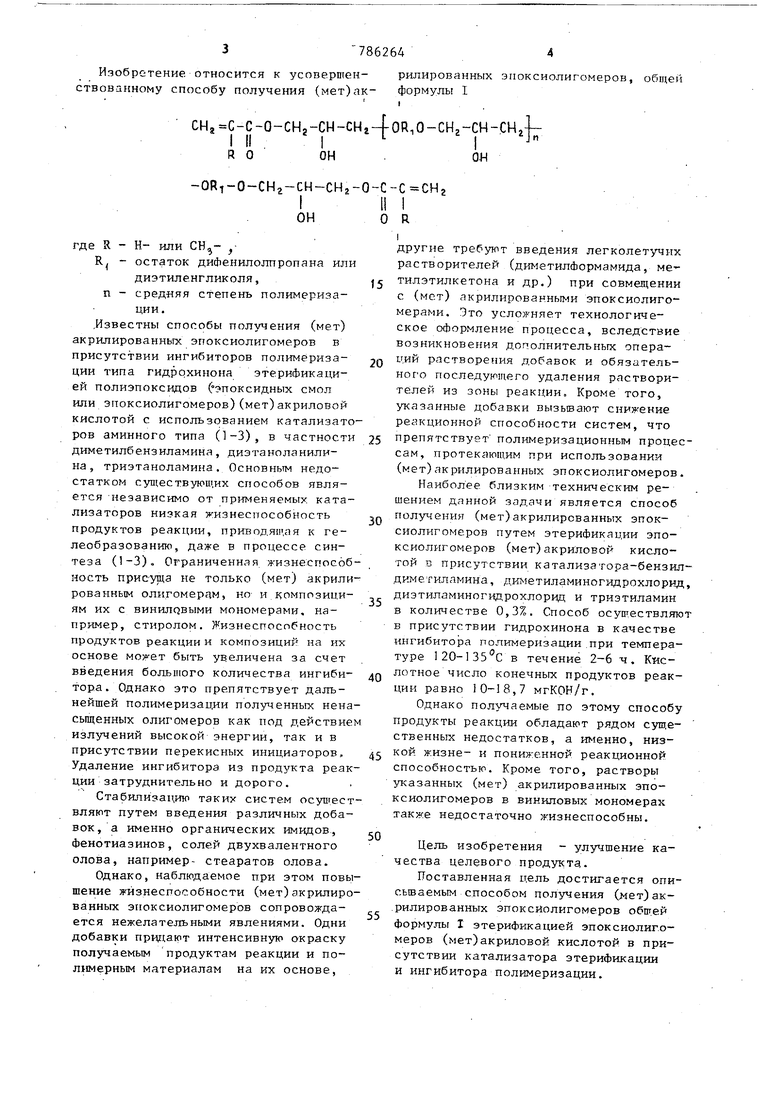

Поставленная цель достигается описьшаемым способом получения (мет)ак.рилированных эпоксиолигомеров общей формулы I этерификацией эпоксиолиго- меров (мет)акриловой кислотой в присутствии катализатора этерификадии и ингибитора полимеризации. 57 Отлинительной особенностью данного способа является использование в качестве катализатора этерификации и одновременно ингибитора полимеризации триэтаноламинотитаната в количестве 0,1-5 мас.%. Триэтанолаг инотитанат обеспечивает не только проведение процесса

HjC -CH-CH24o-Rt-0-CHj -CH-CHji-O-Ri-OCHj-CH-CH; .

где R,- и п имеет вышеуказанные значения.

Реакцию обычно проводят при температуре 90-1ОО С в инертной атмосфере (азот) на 1,5-6 ч (в зависимости от концентрации катализатора и типа эпоксиолигомера).

Так, если для проведения процесса в присутствии 1 % триэтаноламинотитаната требуется 6 ч, то повьшениеего количества до 5% позволяет завершить реакцию за 1 ч 20 мин. При проведении такого же количества диметилбензиламина в процессе синтеза наблюдается желатинизация.

Для более полной оценки каталитической активности триэтаноламинотитаната были проведены опыты, в которьЕх в идентичных условиях осуществлены реакции акрилирования зпоксиолигомеров в присутствии диметилбензиламина и триэтаноламинотитаната. Одинаковое время синтеза сввдетельствует о том,что по каталитической активности триэтаноламинотитанат не уступает наиболее часто использующемуся катализатору - диметилбензиламину, и при этом оказывает стабилизирующ.ее действие на продукты реакции.

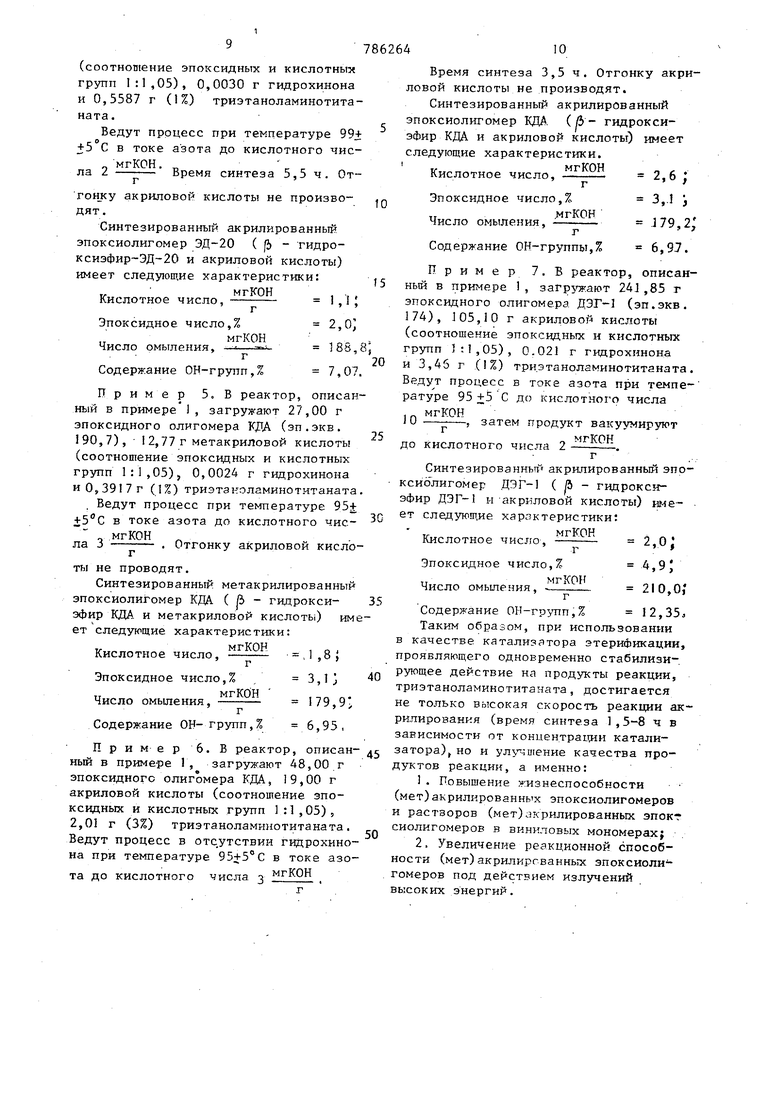

Полученные предлагаемым способом продукты реакции имеют повьппенную жизнеспособность по сравнению с аналогизными (мет)акрштированньпли эпоксиолигомерами, синтезированными в присутствии известных катализаторов (табл.3). Так, если при использовании

О- О ° г-СН-СНг- -0 ггг/ | .|J И

СН,ОН

СНа-СН-СНг °

J% катализатора по прототипу жизнеспособность (мет)акрилированных зпоксиолигомеров при менее 20 ч, то при использовании тризтаноламинотитаната последняя составляет 3070 ч (в зависимости от типа олигомеРа).

Кроме того, возрастает жизнеспособность стироль ных растворов tipo-

дуктов реакции (таблЛ).

Таким образом, показано, что триэтаноламинотитанат, использующийся в качестве катализатора этерификации, оказывает стабилизирующее действие

на (мет)акрилированные эпоксиолигомеры и их растворы в виниловых мономерах.

Улучшение качества продуктов реакции проявляется не только в повышении их стабильности при хранении (жизиеспособности), но и в одновременном повьппении реакционной способности. I

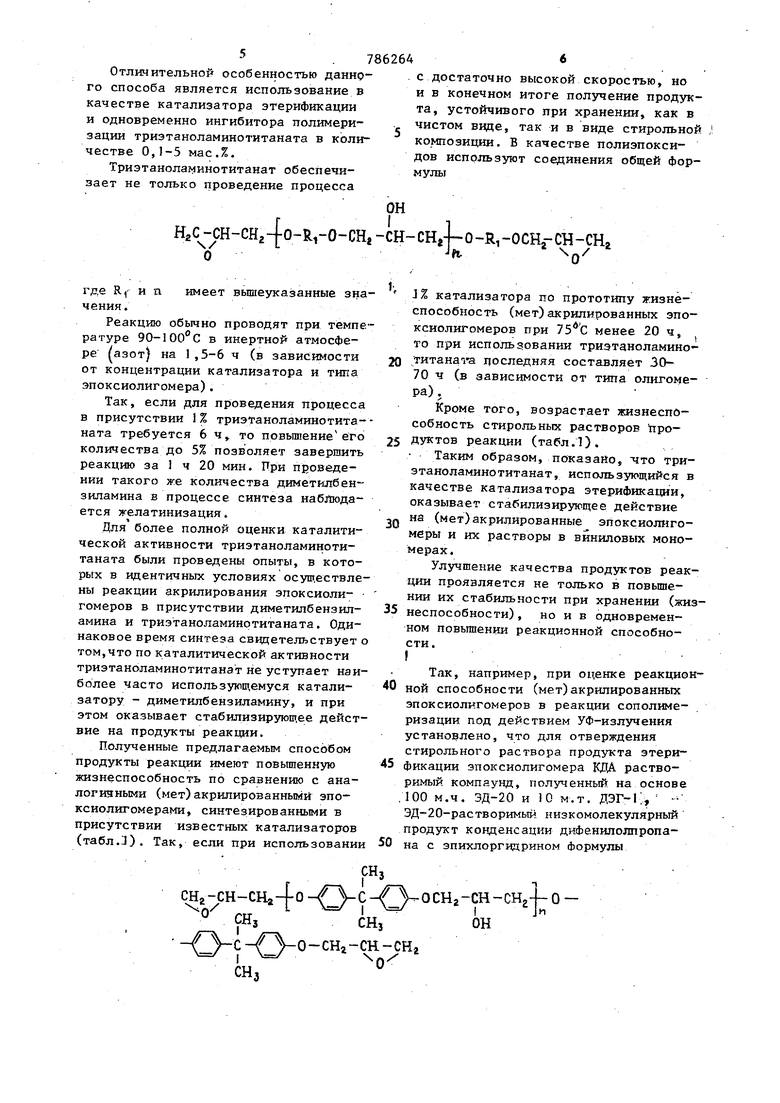

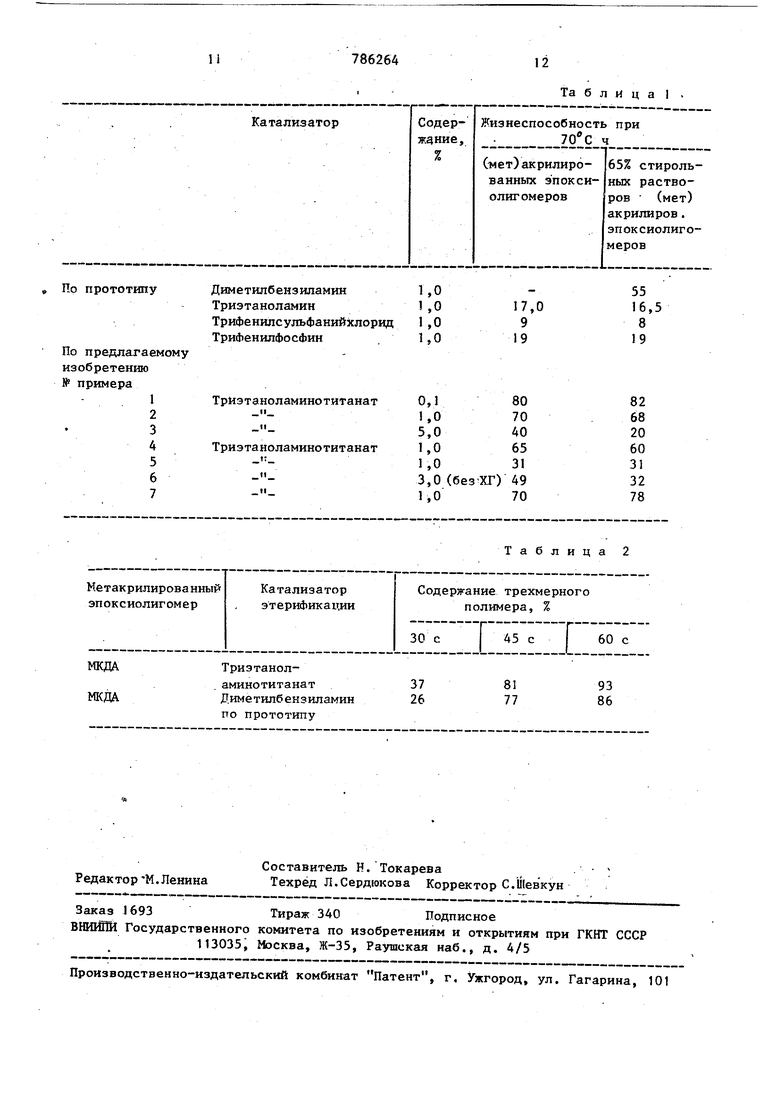

Так, например, при оценке реакционной способности (мет)акрилированных эпоксиолигомеров в реакции сополиме- . ризации под действием УФ-излучения установлено, что для отверждения стирольного раствора продукта зтерификации эпоксиолигомера КДА растворимый компаунд, полученный на основе 100 м.ч. ЗД-20 и 10 м.т. ДЭГ-1, ЭД-20-растворимый низкомолекулярный продукт конденсации дифенилолпропана с эпихлоргидрином формулы с достаточно высокой скоростью, но и в конечном итоге получение продукта, устойчивого при хранении, как в чистом ввде, так и в виде стирольной композиции. В качестве полиэпоксидов используют соединения общей формулы

эпоксидное число - 21,2%, эпоксиэквивалент - 202,8, молекулярная масса (эбулиометрически)-400

-СН-СНг- -0(СН2)г-0-(СНг)г-ОСНг-СН-СНг|-0сн, 0 -I J

-(СНг)г-0(СНа)а-0-СН2-СН-СН2 эпоксидное число - 24,0%, эпоксиэквивалент - 174, молекулярная масса - 249 (эбулиометрически) метакриловой кислотой (МКДА), полученного в присутствии 1% диметилбензиламина, требуется 40 с, аналогичная композия на основе продукта реакции, полученного по предлагаемому изобретению (в присутствии 1 % три этаноламинотитаната) отверждается на 20 .с (содержание ботоинициатора в композициях - 4%). О повьпиенной реакционной способности продукта реакции, полученного по предлагаемому изобретению, свидетельствуют также данные по выходу трехмерного полимера (УФ-свет, 1% фотосенсибилизатора) (табл.2). Пример КБ четырехгорлый реактор, снабженный мешалкой, термометром, обратным холодильником и газоподводящей трубкой (для пропускани азота), загружают 45,40 г эпоксидного олигомера КДД (эп.экв. 190,7), 20, 50 г акриловой кислоты (соотношение эпоксидных и кислотных; групп 1:1 ,2); 0,0041 j-гидрохинона и 0,065 (0,1%) тризтаноламинотИтаната. Ведут процесс при температуре 95+ +5 С в токе азота до кислотного чис.„ мгКОН „ . ла 40. Избыток акриловой кисло ты отгоняют в вакууме. Синтезированный акрилированный эпоксиолигомер КДА - (гчдроксиэфир КДЛ и акриловой кислоты) имеет следу щие .характеристики Кислотное число. 3,3 i Эпоксидное число,% 4,9; мгКОН 174,9: Число, омыления, Содержание ОН-групп,% 7,05. Пример 2. Б реактор, описа ный в примере 1, загружают 44,90 г

ДЭГ-1 - растворимый ниэкомолекулярный продукт конденсации диэтиленгликоля с эпихлоргидрином формулы

ОН

о/ эпоксидного олигомера КДА (эп.экв. 190,7), 20,30 г акриловой кислоты (соотношение эпоксидных и кислотных групп 1:.1,2), 0,0041 г гидрохинона и 0,6520 г (1%) триэтаноламинотитаната. Ведут процесс при температуре 95± в токе азота до кислотного чисiмгКОН Бремя синтеза 6 ч, изИпгЗИЛСТ г TJUfl ГЭ П h 71 быток акриловой кислоты отгоняют в вакууме. Синтезированный акрилированный эпоксиолигомер КДА - (гидроксиэФир КДА и акриловой кислоты)имеет следующие характеристики: Кислотное число, г Эпоксидное число,% 2,4; Число омыления, мгКОН Содержание ОН-групп,% Пример 3. .В реактор, описанный в примере 1, загружают 45,40 г эпоксидного олигомера КДА (эп.экв. 190,7), 20,50 г акриловой кислоты (соотношение эпоксидных и кислотных групп - 1:1,2)0,0041 г гидрохинона и 3,3 г (5%) триэтаноламинотитаната; Проводят процесс по способу, описанному .в пр. 1,2. Время синтеза 1 ч,20 мин. Синтезированный акрилированный эпоксиолигомер КДЛ (ft- гидроксиэфир КДА и акриловой кислоты) имеет следующие, характеристики: Кислотное число- Эпоксидное число,% 175,о; Число омыления, Содержание ОН-групп,% П р-и м е р 4. Б реактор, описанный в примере 1, загружают 40,70 г эпоксидного олигомера ЭД-20 (эп.экв. 202,8), 15,17 г акриловой кислоты (соотношение эпоксидных и кислотных групп 1:1,05), 0,0030 г гидрохинона и 0,5587 г (1%) триэтаноламинотита ната. Ведут процесс при температуре 99 в токе азота до кислотного чис мгКОН. Время синтеза 5,5 ч. 0т гонку акриловой кислоты не производят, Синтезированный акрилированный эпоксиолигомер ЭД-20 ( /Ь - гидроксиэфир ЭД 20 и акриловой кислоты) имеет следующие характеристики: Кислотное число, Эпоксидное число,% мгКОН Число омыления, - - - Содержание ОН-групп,% Пример 5, В реактор, описа ный в примере 1, загружают 27,00 г эпоксидного олигомера КДА (эп.экв, 190,7), 12,77 г метакриловой кислоты (соотношение эпоксвдных и кислотных групп l:l,05)j 0,0024 г гидрохинона иО,3917г (1%) триэтаноламинотитаната Ведут процесс при температуре 95f +5С в токе азота до кислотного чис - мгКОН .,„ . ла 3 , Отгонку акриловой кисло ты не проводят. Синтезированный метакрилированный эпоксиолигомер КДА (ft - гидроксиэфир КДА и метакриловой кислоты) им ет следующие характеристики: .. мгКОН , о , Кислотное число, ,,«, 3,i: Эпоксидное число,% мгКОН 179,9 Число омьшения, Содержание ОН- групп, % 6. В реактор, описан Пример ный в примере Г, загружают 48,00 г эпоксидного олигомера КДА, 19,00 г акриловой кислоты (соотношение эпоксидных и кислотных групп 1:1,05), 2,01 г (3%) триэтаноламинотитаната Ведут процесс в отсутствии гидрохино на при температуре 95+5°С в токе азо та до кислотного числа з , Бремя синтеза 3,5 ч. Отгонку акриловой кислоты не производят. Синтезированный акрилированный эпоксиолигомер КДА. (б- гидроксиэфир КДА и акриловой кислоты) имеет следующие характеристики. .,мгКОН тс. Кислотное число, 2,о ; Эпоксидное число,% 3,.1 i Число омыления, J79,2 Содержание ОН-группы,% 6,97. Пример 7.В реактор, описанный в примере 1 , загр жают 24J ,85 г эпоксидного олигомера ДЭГ- (эп.экв. 174), 105,10 г акриловой кислоты (соотношение эпоксидных и кислотных групп J ;1,05), 0.021 г гидрохинона и 3,45 г (1%) триэтаноламинотитаната. процесс в токе азота при температуре 95 +5 С до кислотного числа 5 затем продукт вакуумируют до кислотного числа 2 Синтезированный акрилированный эпоксиолигомер ДЭГ-1 ( /5 - гидроксиэфир ДЭГ-1 и акриловой кислоты) имеет следующие характеристики: - мгКОН Кислотное число, Эпоксидное число,% MrKOFf 210,0/ Число омыления, 12,35, Содержание ОН-гр5.пп,% Таким образом, при использовании в качестве катализатора этерификации, проявляющего одновременно стабилизирующее действие на продукты реакции, триэтаноламинотитаната, достигается не только высокая скорость реакции акрилированкя (время синтеза 1,5-8 ч в зависимости от концентрации катализатора), но и улу шение качества проуктов реакции, а именно: 1.Повышение жизнеспособности (мет)акрилкрованных эпоксиолигомеров растворов (мет)акрилированных эпокг иолигомеров в виниловых мономерах; 2.Увеличение реакционной способости (мет)акрилиргванных эпоксиолиомеров под действием излучений ысоких энергий.

Та б л и ц a 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фотополимеризующаяся композиция | 1978 |

|

SU826259A1 |

| Радиационно-отверждаемая композиция | 1989 |

|

SU1705320A1 |

| Смесь для изготовления литейных форм и стержней и способ их отверждения | 1974 |

|

SU552894A3 |

| Фотоотверждаемая композиция | 1989 |

|

SU1669946A1 |

| Электроизоляционная композиция УФ-отверждения | 1987 |

|

SU1483495A1 |

| Способ получения фотополимеризующейся композиции | 1983 |

|

SU1144085A1 |

| СВЕРХРАЗВЕТВЛЕННЫЙ ПОЛИЭФИР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ОТВЕРЖДАЕМЫЕ ИЗЛУЧЕНИЕМ СМОЛЫ, СОДЕРЖАЩИЕ СВЕРХРАЗВЕТВЛЕННЫЙ ПОЛИЭФИР | 1995 |

|

RU2162861C2 |

| Полимерная композиция | 1990 |

|

SU1811532A3 |

| Смешанные эфиры эпоксидных смол | 1974 |

|

SU538004A1 |

| Дивинилароматическая композиция для получения сетчатых сополимеров | 1978 |

|

SU857188A1 |

°СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛИРОВАННЬПГ ЭПОКСИОЛИГОМЕРОВ общей формулы ,СН, С-С-0-СН.-РН-СН,4-ОЯ,0-СН,-С1-1-СН,-|I II I I он он R о -OR,-0-CH,-CH-CH,-0-C-C CH, I II I онOR где Р - 11- или , R, остаток диЛенилрлпропана или диэтиленгликоля, средняя степень полимеризап ции, этерификацией эпоксиолигомеров (мет) акриловой кислотой в присутствии катализатора этерификации и ингибитора (Л полимеризагщи, отличающийс я тем, что, с целью повьшения качества целевого продукта, в качестве катализатора этерификации и одновременно ингибитора полимеризации используют триэтаноламинотитанат в количестве 0,1-5 мас.%.

| КОМБИНИРОВАННЫЙ СПОСОБ ОБНАРУЖЕНИЯ И ИДЕНТИФИКАЦИИ БЕСПИЛОТНЫХ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2024 |

|

RU2824851C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США № 3373075, кл | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Патент США № 3819551, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребной винт регулируемого шага | 1973 |

|

SU450742A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США | |||

| № 3872162, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-04-23—Публикация

1978-04-14—Подача