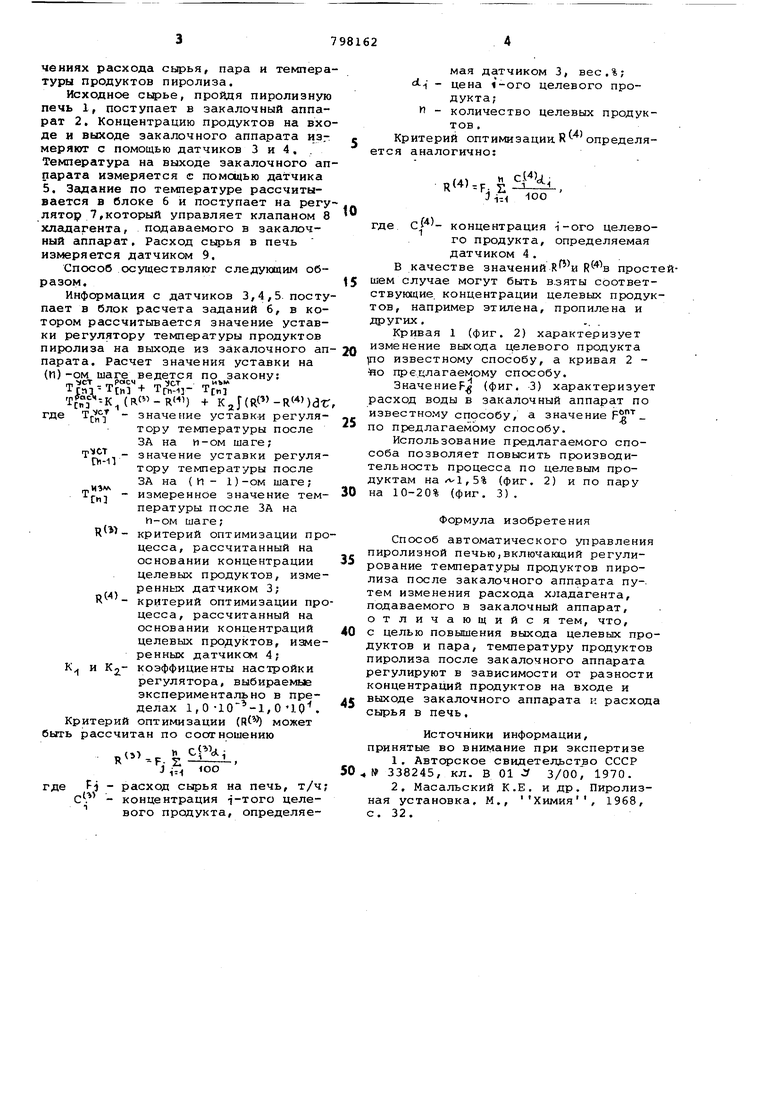

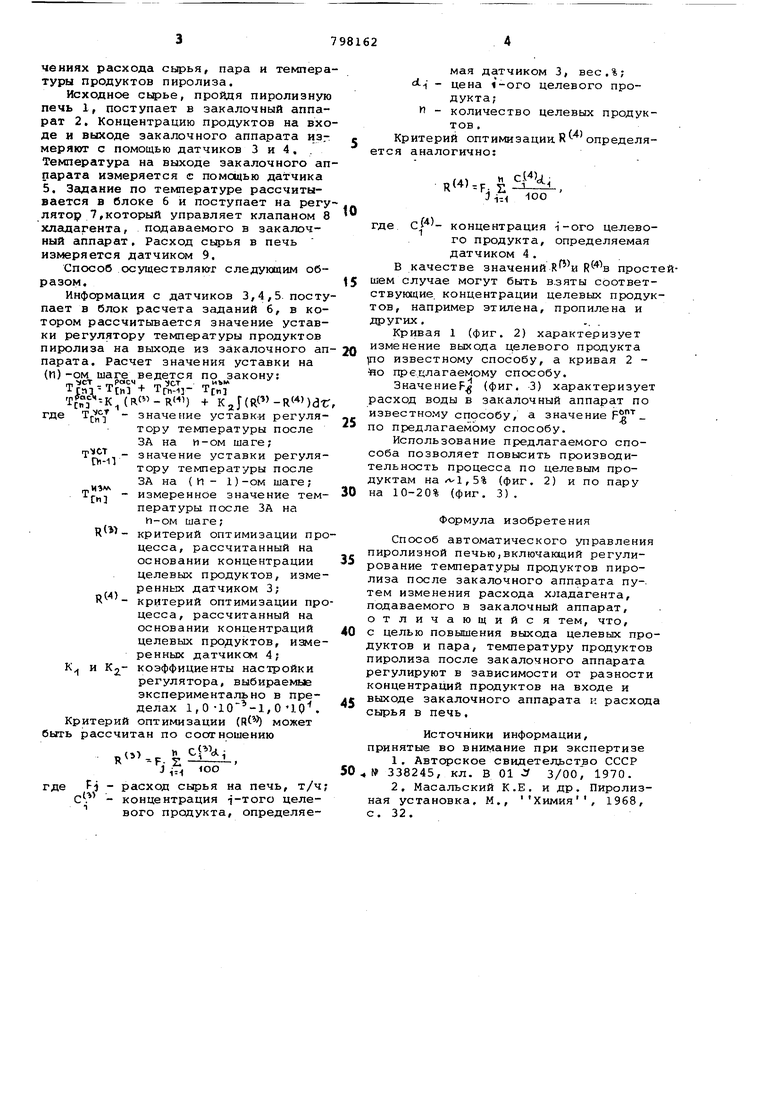

Изобретение относится к способам автоматического управления трубчатой пиролизной печью в производстве олефинов и может быть использовано при получении этилена, пропилена и други мономеров в х.имической и нефтехимической промышленности. Известен способ управления процессом пиролиза в трубчатой печи, ос нованный на стабилизации температуры на выходе из реакционного змеевика и расхода сырья в змеевик, а также изменения величины реакционной зоны процесса путем перераспределения подачи топлива в отдельные зоны обог реваемых горелок l. Наиболее близким по технической сущности являете способ управления пиролизной печью, включакнций регулирование температуры продуктов пиролиза после закалочного аппарата (ЗА путем изменения расхода хладагента, подаваемого в закалочный аппарат 2. Общим недостатком известных способов является то, что управление процессом пиролиза по ним не предусматривает изменения подачи хладагента на закалку продуктов пиролиг за в зависимости от их состава на входе и выходе закалочного аппарата, что ведет или к потере целевых продуктов в результате их переразложения из-за недостаточного охлаждения или к переохлаждению продуктов пиро- ли за, в результате чего происходят потери тепла этих продуктов, используемых Далее в закалочно-исп арительном аппарате печи для получения пара. Цель изобретения - повышение выхода целевых продуктов и пара. Поставленная цель достигается тем, что температуру продуктов пиролиза после закалочного аппарата регулируют в зависимости от разности концентраций продуктов на входе и выхо- де закалочного аппарата и расхода сырья в печь, На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 - кривые измерения выхода целевого продукта (этилена, пропилена) по длине закалочного аппарата при постоянных значениях расхода сырья, пара и температуры продуктов пиролиза; на фиг. 3 - кривая зависимости выхода пара с закалочно-испарительного аппарата от расхода воды в закалочный аппарат при постоянных значениях расхода сырья, пара и темпера туры продуктов пиролиза. Исходное сырье, пройдя пиролизную печь 1, поступает в закалочный аппарат 2. Концентрацию продуктов на вхо де и выходе закалочного аппарата иэг меряют с помощью датчиков 3 и 4. . Температура на выходе закалочного ап парата измеряется с помощью датчика 5, Задание по температуре рассчитывается в блоке б и поступает на регу лятор 7,который управляет клапаном 8 хлсщагента, подаваемого в закалочный аппарат, Расход сырья в печь измеряется датчиком 9. Способ осуществляют следующим образом. Информация с датчиков 3,4,5. посту пает в блок расчета заданий 6, в котором рассчитывается значение уставки регулятору температуры продуктов пиролиза на выходе из закалочного ап парата. Расчет значения уставки на (И)-ом шаге ведется по закону: ТгТ, Т,Лу- ТспГ (R - R-) + KjJtR )dr где i значение уставк-и регулятору температуры после ЗА на и-ом шаге; - значение уставки регулятору температуры после ЗА на (И - 1) -ом шаге ; Т,| - измеренное значение тем пературы после ЗА на п-ом шаге; R(3 критерий оптимизации пр цесса, рассчитанный на основании концентрации целевых продуктов, изме ренных датчиком 3; R - критерий оптимизации про цесса, рассчитанный на основании концентраций целевых продуктов, игме ренных датчиком 4; К и коэффициенты настройки регулятора, выбираемые зкспериментально в пределах 1,,010. Критерий оптимизации () может быть рассчитан по соотношению (5) RF s j i.i ioo где Fj - расход сырья на печь, т/ч С. - концентрация i-того целе вого продукта, определяемая датчиком 3, вес.%; d-i - цена 1-ого целевого продукта;и - количество целевых продуктов . Критерий оптимизации R определяется аналогично: где концентрация i-oro целевого продукта, определяемая датчиком 4. В качестве значений простейшем случае могут быть в.зяты соответствующие концентрации целевых продуктов, например этилена, пропилена и других,., . Кривая 1 (фиг. 2) характеризует изменение выхода целевого продукта рто известному способу, а кривая 2 предлагаемому способу. ЗначениеР (фиг. 3) характеризует расход воды в закалочный аппарат по известному способу, а значение F по предлагаемому способу. Использование предлагаемого способа позволяет повысить производительность процесса по целевым продуктам ,5% (фиг. 2) и по пару на 10-20% (фиг. 3). Формула изобретения Способ автоматического управления пиролизной печью,включающий регулирование температуры продуктов пиролиза после закалочного аппарата пу-. тем изменения расхода хладагента, подаваемого в закалочный аппарат, отличающийс я тем, что, с целью повышения выхода целевых продуктов и пара, температуру продуктов пиролиза после закалочного аппарата регулируют в зависимости от разности концентраций продуктов на входе и выходе закалочного аппарата i: расхода сырья в печь. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 338245, кл. В 01 У 3/00, 1970. 2.Масальский К.Е. и др. Пиролизная установка, М., Химия, 1968, с. 32.

4

ЛЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU735625A1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Способ автоматического управления процессом получения олефинов | 1981 |

|

SU977475A1 |

| Способ управления процессом пиролиза в производстве олефинов | 1986 |

|

SU1344776A1 |

| Способ автоматического управления пуском многопоточной пиролизной печи | 1988 |

|

SU1606525A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU687105A1 |

| Устройство для автоматического управления пиролизной печью | 1978 |

|

SU768801A1 |

/о Sec 0 fc,/

Авторы

Даты

1981-01-23—Публикация

1979-04-18—Подача