Изобретение относится к металлургии сплавов и может быть использовано для точного определения жидкотекучести металлических расплавов,

Известно устройство для определения жидкотекучести металлического расплава, содержащее емкость, сообщающуюся с измерительными каналами, которые имеют переменные, уменьшающиеся по длине поперечные сечения 1

Недостатки известного устройства состоят в том, что оно предназначено для определения жидкотекучести только сплавов для аккумуляторных пластин (свинец с добавками сурьмы, кадмия и т.п.), для его осуществления необходимо специальное заливочное устройство, а также в том, что .оно предназначено только для определения заполняемости металлическим расплавом тонких сечений отливок.

Наиболее близким к предлагаемому техническим решением является устройство для определения жидкотекучести металлического расплава, содержащее емкость с воронкой для заполнения исследуемого материала, сообщающуюся с измерительным каналом. Измеряется затвердевший металлический поток от начала измерительного канала 2.

Недостаток данного устройства состоит в том, что принятая форма канала не обеспечивает возможности расплаву выявить весь запас жидкотекучести, которой он обладает, из-за того, что происходит неодновременная Кристаллизация потока по длине ввиду нестационарных условий затвердевания разных его частей.

0

В известных технических решениях главньм фактором, определяющим величину жидкотекучести, является теплоотвод между потоками расплава и стен5ками формы, а не величина исходной вязкости, которая связана с жидкотекучестью, как свойством, характеризующим подвижность расплава, линейной зависимостью

0

, 41)

где L величина жидкотекучести, например длина затвердевшего потока расплава в технологи5ческой пробе

- вязкость металлического расплава;

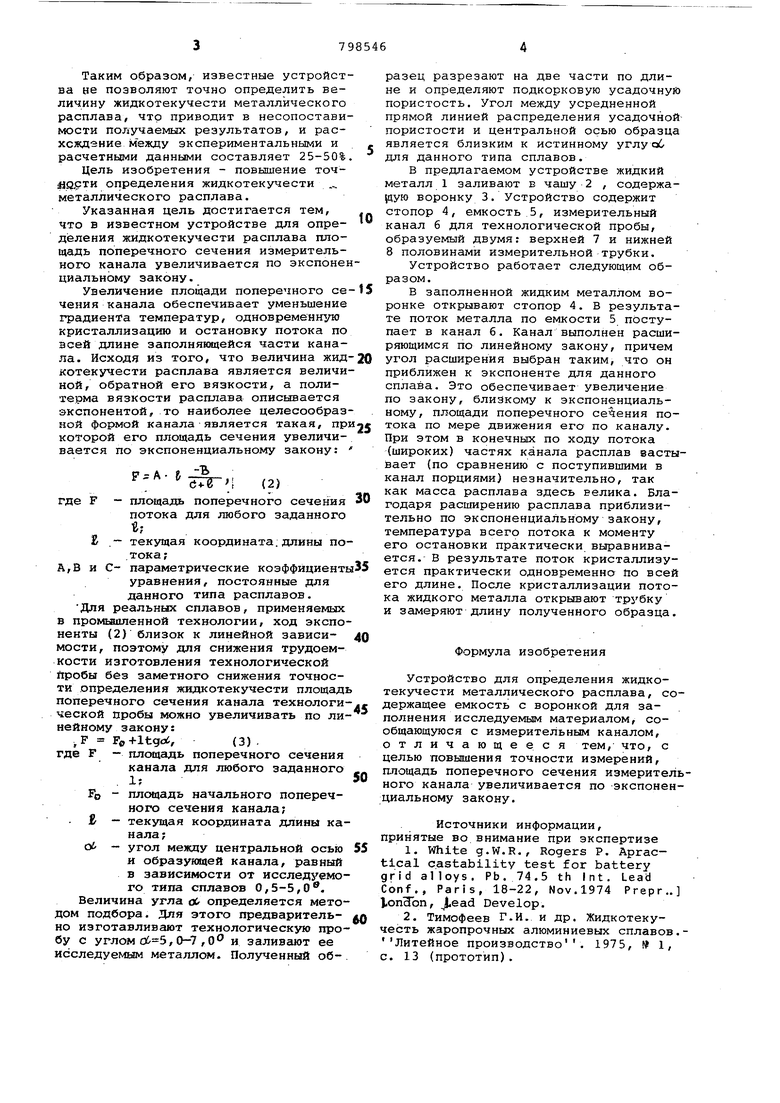

k - постоянная, зависящая от параметров технологической про0бы. Таким образом, известньае устройства не позволяют точно определить величину жидкотекучести металлического расплава, что приводит в несопоставимости получаемых результатов, и расхсждэние между экспериментальными и расчетными данными составляет 25-50% Цель изобретения - повышение точяасти определения жидкотекучестк . металлического расплава. Указанная цель достигается тем, что в известном устройстве для определения жидкотекучести расплава площадь поперечного сечения измерительного канала увеличивается по экспонен циальному закону. Увеличение площади поперечного се чения канала обеспечивает уменьшение градиента температур, одновременную кристаллизацию и остановку потока по а сей длине заполнянмцейся части канала. Исходя из того, что величина жид котекучести расплава является величи ной, обратной его вязкости, а политерма вязкости расплава описывается экспонентой, то наиболее целесообраз ной формой канала является такая, np которой его площадь сечения увеличивается по экспоненциальному закону: (2) где F - площадь поперечного сечения потока для любого заданного « Е .- текущая координата.длины по А,В и С- параметрические коэффициенты уравнения, постоянные для данного типа расплавов. Для реальных сплавов, применяемых в промьшшенной технологии, ход экспо ненты (2) близок к линейной зависимости, поэтому для снижения трудоемкости изготовления технологической йробы без заметного снижения точности определения жидкотекучести площадь поперечного сечения канала технологической пробы можно увеличивать по линейному закону: ,F Fe+ltgot, (3) . где F - площадь поперечного сечения канала для любого заданного 1, FO - площадь начального поперечного сечения канала; - текущая координата длины канала ; о - угол между центральной осью и образукицей канала, равный в зависимости от исследуемого типа сплавов 0,5-5,0®. Величина угла аС определяется методом подбора. Для этого предварительно изготавливают технологическую пробу с углом ,0-7 ,о и заливают ее Исследуемым металлом. Полученный образец разрезают на две части по длине и определяют подкорковую усадочную пористость. Угол между усредненной прямой линией распределения усадочнойпористости и центральной осью образца является близким к истинному углу о для данного типа сплавов. В предлагаемом устройстве жидкий металл 1 заливают в чашу 2 , содержащую воронку 3. Устройство содержит стопор 4, емкость 5, измерительный канал 6 для технологической пробы, образуемый двумя: верхней 7 и нижней 8 половинами измерительной трубки. Устройство работает следующим обра 3 ом. В заполненной жидким металлом воронке открывают стопор 4. В результате поток металла по емкости 5 поступает в канал б. Канал выполнен расширяющимся по линейному закону, причем угол расширения выбран таким, что он приближен к экспоненте для данного сплава. Это обеспечивает увеличение по закону, близкому к экспоненциальному, площади поперечного селения потока по мере движения его по каналу. При этом в конечных по ходу потока (широких) частях канала расплав застывает (по сравнению с поступившими в канал порциями) незначительно, так как масса расплава здесь велика. Благодаря расширению расплава приблизительно по экспоненциальному закону, температура всего потока к моменту его остановки практически выравнивается. В результате поток кристаллизуется практически одновременно по всей его длине. После кристаллизации потока жидкого металла открывают трубку и замеряют длину полученного образца. Формула изобретения Устройство для определения жидкотекучести металлического расплава, содержащее емкость с воронкой для заполнения исследуемым материалом, сообщающуюся с измерительным каналом, отличающееся тем, что, с целью повышения точности измерений, площадь поперечного сечения измерительного канала увеличивается по экспоненциальному закону. Источники информации, принятые во внимание при экспертизе 1.White g.W.R., Rogers P. Apractical castability test for battery grid alloys. Pb. 74.5 th Int. Lead Conf., Paris, 18-22, Nov.1974 Prepr.. lonHon, J.ead Develop. 2.Тимофеев Г.И. и др. Жидкотекучесть жаропрочных алюминиевых сплавов. Литейное производство . 1975, 1, с. 13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбора пробы жидкого металла | 2017 |

|

RU2651031C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Способ получения ленты припоя непрерывным литьем | 1980 |

|

SU921739A1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО И УСТРОЙСТВО ИЗМЕРЕНИЯ ПРОВОДИМОСТИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПРОТЕКАЮЩЕЙ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕЙ ЖИДКОСТИ, ИЗМЕРИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ | 2006 |

|

RU2381460C2 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЬЯ С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2003 |

|

RU2245759C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЬЯ С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2003 |

|

RU2243852C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЬЯ С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2003 |

|

RU2247627C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2002 |

|

RU2215046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

Авторы

Даты

1981-01-23—Публикация

1979-02-02—Подача