(54) СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ПРИПОЯ НЕПРЕРЫВНЫМ ЛИТЬЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЕ ПРИПОИ НА ОСНОВЕ НИКЕЛЯ - ХРОМА | 1996 |

|

RU2167751C2 |

| Припой для пайки металлов | 1989 |

|

SU1611663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ПРИСАДОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2060859C1 |

| СПЛАВ СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135617C1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| ПРУТОК ДЛЯ РАСКИСЛЕНИЯ РАСПЛАВОВ | 2004 |

|

RU2270258C1 |

| Сплав на основе железа | 1978 |

|

SU749927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2034927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| Расплав для меднения алюминия и его сплавов | 1976 |

|

SU621803A1 |

I

Изобретение относится.к пайке,-в частности к метоаам изготовления ленты, проволоки, прутков припоев, применяемых для спаивания металлических деталей.

Для предварительной укладки припоя перед пайкой У зазора или в зазор спаиваемых деталей наиболее удобными являются готовые припои в виде ленты, фольги. Листа, проволоки и штампованных из листа фасонных заготовок. Межоу.тем, большинство средне- и высокоплавких готовых промышленных припоев на основе двойных тройных и четверных эвтектик ЯВЛ5ПОТСЯ в литом состоянии хрупкими или малопластичными, что делает невозможным получение из них ленты, листа и проволоки традиционными методами обработки давтенйем. К таким припоям относятся, например, среднеплавкие готовые припои на основе алюминия с добавками меди, железа, цинка, кремния, Германия, марганца, на основе,серебра с добавками мейи, цинка и кадмия, мецнофосфористые и медно-цинковые припои.

средне-И высокоплавкие готовые припои на основе никеля с добавками хрома, кремния, бора, фосфора, марганца, на основе палладия с добавками титана, эома, ниобия, бора, кремния, марганца, высокоплавкие готовые припои на основе железа с добавками хрома, фосфора, бора и кремния, на основе титана с добавками никеля, меди, циркония и кобальта и мно.гие другие.

to

Известен способ изготовления хрупких и малопластичных припоев в виде многослойной ленты, составле1шой из пластичных и непластишых компонентов припоя. При сборке такой многослойной

15 1КНТЫ менее пластичные компоненты припоя размещаются между ленточными про- кладками из более пластичных компонен- тсе, Прк горячей прокатке наружные выступающие края пластичных лент-сварива20ются, образуя герметичный многослойный пакет, что предотвращает выдавливание наружу расположенной внутри хрупкой составляющей припоя ll. 392 Изврстон также способ получения пенты ипи фол1:.ги из составляющих хрупкого припоя, который заключается в том, что на пластичную ленту оцного из ком- понентов припоя наносится равномерным слоем смесь порошков остальных компонентов припоя, смешанных со свяаКойЛа- тем произвоаится cyuiKa ленты, прокатка с обжатием на 33% и сглаживание Прокатка ао толщины 0,1 мм производится в несколько этапов при нагреве в восстановительной атмосфере 12, Нецоста ками этих мегоцов являюгся многоэгапность технологического процесса (получение ленты из пластичного компонеитв припоя, получение порошков из нрупких компонентов припоя, сборка и сушка пакета, спекание, многоступенчатая прокатка с использованием промежуточны отжиУов), недостаточно высокая П1|астичность получаемых лент, невозможность получения лент тоньше О,1-О,3 мм, ограниченная область применения цанных ме тоаов (только незначительная часть мало пластичных и хрупких готовых промышлен ных припоев могут быть получены в вице относительно пластичной ленты). Ивестны способы получения ленты, листов и прсеолски из различных М€ таллов и сплавов, в том числе и припоев,, путем затверцевания расплава на холоцных поверхностях, перемещающихся в контакте с расплавом Для получения ленты припоя его расплав разливали через регулирующ по насацку на наружную поверхность вращающегося воцоохлажааемого цилиндра з. В известном способе процесс получения лвнты припоя ведется таким образом что перегрев расплава над температурой ликвидус к моменту слива не превышает 1О-2О%, а соотношение между площадками поперечного сечения струи и ленты находится в пределах 1О-5О. В результате получают ленты относительно боль шой толщины (0,3-20 мм), которые при необходимости докатьтают в холодную до меньшей толщины с применением ряда пр межуточных отжигов. При таких режимах процесса недостаточно интенсивно го теплоотвода от расплава к холодильнику скорость охлаждения расплава не превышает 10-1О град/с и в остыва ющем расплаве успевают произойти процессы кристаллизации. Получаемые лвнты имеют мелкозернистую кристаллическую ..структуру, их фазовый состав идентичен фазовому составу магериатш в литом со стоянии. По физико-механическим свойст ам мелкокристаллические пэнты, в осовном, аналогичны лентам, получаемым рокаткой твердого материала и, в частости, не обладают рациально бо;юе выокой пластичностью. Некоторое повышеие пласти пюсти может быть достигнуто ишь для ограниченного числа малоплас- ичных в литом состоянии припоев за счет величения степени дисперсности и измеения геометрического расположения и коичественного соотношения присутствуюих в сплаве кристаллических фаз. Вмесе с тем большинство хрупких готовых ромышле1шых припоев вообще не могут ыть получены в виде кристаллической /киты из-за ее растрескиватшя и разрушения. Цель изобретения - получение пластичной структуры хрупких и малопластичных средне- и вьгсокоплавких припоев. Поставленная цель достигается тем, что в способе получения ленты припоя непрерывным литьем, включающем получение расплава припоя с последующим непрерывным литьем на холодную поверхность вращения, расплав перед литьем, подвергают перегреву на 40-6О% выше температуры пиквис Сс а литье ведут струей, отношение плацади поперечного сечения Которой к плсщаци поперечного сечения ленты составляет (1ОО-15О):1, Материал припоя расплавляют в вакууме или в атмосфере инертного газа (аргон, гелий) и расплав перегревают на 4О-6О% выше температуры ликвидус, используя для этого любой источник нагре ва (индукционный, дуговой, плазменный, электронный и т.п.). Перегрев расплава производят с целью увеличения жидкотекучести расплава и его способности к растеканию гонким слоем на холодной ме- таллической поверхности, с целью растворения или дезактивации возможно присутствующих в расплаве мелкодисперсных труднорастворимых примесей, а также с целью получения изотропного расплава со статически плотной упаковкой атомов без направленных связей между ними. Нижний предел стегени перегрева рас- ялава над температурой ликвидус (4О%) обусловлен тем, что при меньших степенях перегрева не достигается изотропного состояния расплава с пониженной склонностью к кристаллизации в условиях сверхбыстрого охлаждения. Кроме того, расплав, перегретый менее, чем на 4О% вьп-ue температуры ликвидус, характеризуется недостаточной хорощей жид- котекучес1-ью и растекаемостью.

прецел степени перегрева расплава над гемперагурой ликвидус (60%) обусловлен гем, чго перегрев расплава свыше этого преаела 5шляегся неце;юсообразным из-эа повышенного

расхода электроэнергии, уменьшения срок службы деталей установки, контактирующих с расплавом, и возможного уменьшения скорости охлаждегшя расплава вследствие локального разогрева поверхности врашения.

Через разливочную воронку, изготовленную из огнеупсрного материала с высокой химической СТОЙКОСТЬЮ по отношению к расплаву (графит, стабилизированная окись 1ляркония, окись тория, нитрид бора и т.д.), перегретый расплав подают на наружную поверхность вращающегося с регулируемой скоростью массивного медного цилиндра диаметром 10О-ЗОО М в виде широкой плоской струи или нескольких равномерно расположенных в одной плоскости параллельных круглых струй, которые при контакте с поверхностью вращения сливаются в одну широкую плоскую струю. Ось вращения цилиндра располагают по линии пересечения горизонтальной плоскости с плоскостью струи расплава. Скорость посчупления расплава на поверх.носгь цилиндра регулируют величиной гид ростагаческого давления столба расплава в воронке (зависит от высоты столба) или величиной избыточного давления инертного rasa над зеркалом расплава. Тол шину и шир1шу струи задают установленными соответствующих размеров выходных отверстий в различной воронке. Для уменьшения возможного изменения размеров струи на пути движения расплава от воронки к поверхности врашения слив ведут короткой (5-2Омм) струей. Во избежание подстуживания расплава в воронке, последнюю делают, по возможности, тонкостенной и подогревают ао температуры, близкой к температуре распла- ва. Под дейстнгем центробежной силы застывший расплав припоя непрерьюно сходит с цилиндра по направ;юнию касательной к его поверхности в вице плоской ленты, ширина которой соответствует ширине струи расплава, а толщина зависит ог условий вецения процесса.

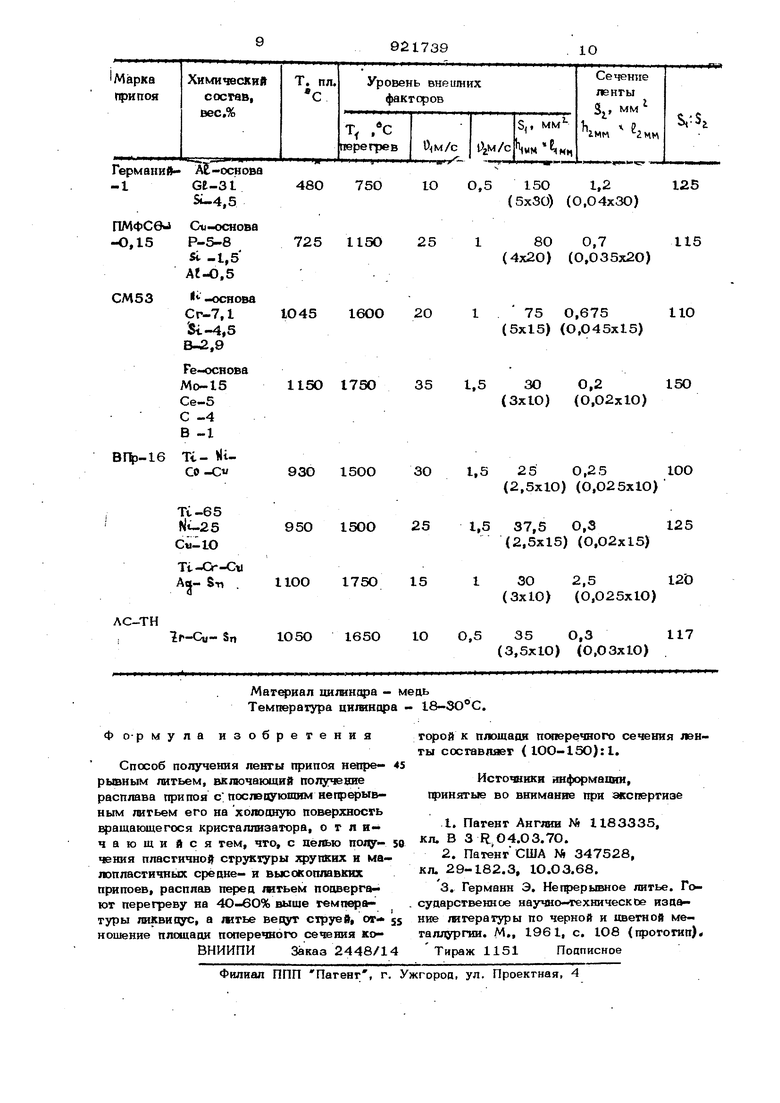

Получение ленты припоя предлагаемым способом относится к многофакторным технологическим процессам с корреляци-онной зависимостью между внеошими факторами и параметром оптимизации. Внешними факторами, воздействующими на процесс, являются:

Vi - окружная скорость вращения ц№линдрп;Yj - скорость поступления расплава

на поверхность цилиндра Vi, - толщина струи pacплaвaJ (J. - ширина cTpyit pacплaвaJ Тр -температура расплава; т - температура поверхности цилиндра;А - теплопр оводносгь материала цилиндра;

Н - состояние поверхности цилиндра В качестве парамеаров оптимизации берут отношение площади поперечного сечения струи расплава 5( к площади поперечного сечения получаемой ленты S , котфое легко может быть измерено непосредственно.

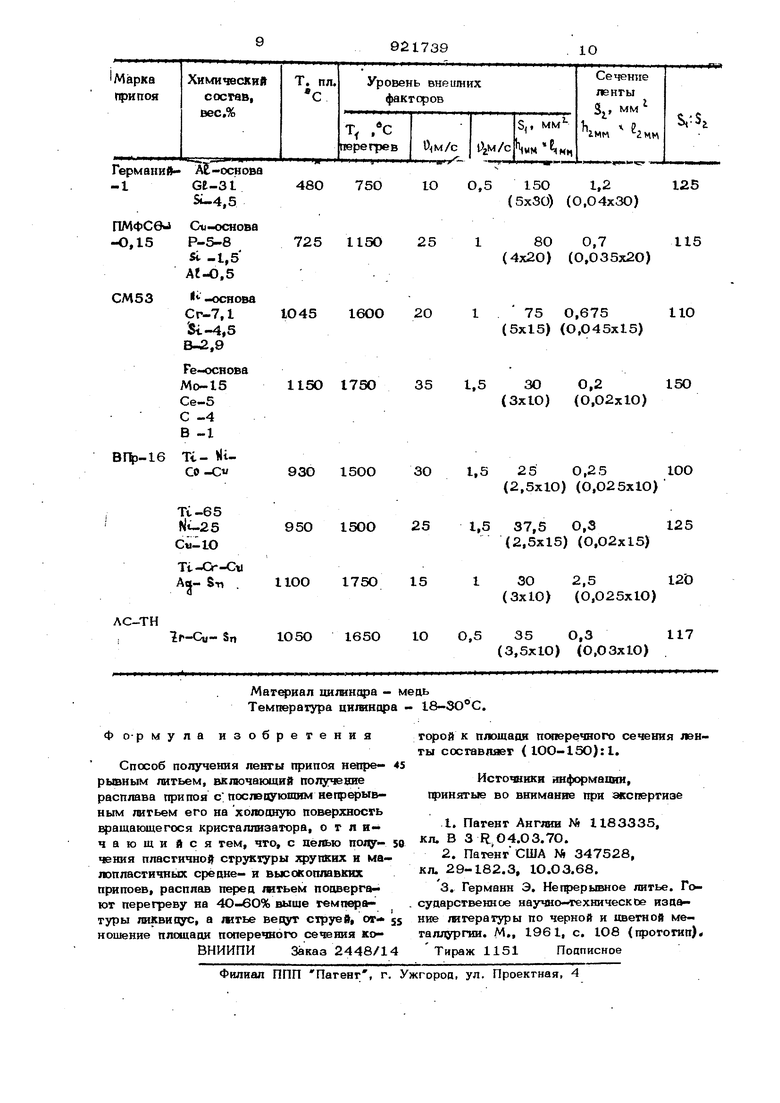

Для получения пластичной ленты припоя процесс ведут таким образом, чтобы отношение S( ; д находилось в пределах (100-15О):1 при следующих уровнях варьирования внешними факторами: р 10- -6О - ;

D2,0,5-5 м/с; Ь-1-5 мм: Тр 14О-il6O% от температуры ликвидзгс припоя; -18О- } ширина струи не лимитируется. В качестве материала цилиндра берут материал с наиболее высокой теплопроводностью (например, медь), поверхность цилиндра должна быть свободна от окисных пленок и полирована до 10-12 класса точности.

При указанном пределе отношения площади поперечного сечения струи к площади поперечного сечения ленты, благодаря интенсивному теплоотводу от расплава и, цилиндру, достигаются скорости охлажде.ния расплава порядка 10 -lO град/с. Сверхбыстрое охлаждение перегретого изотропного расплава приводит к частичному или полному подавлению процессов кристаллизации и формированию особого структурного состояния припоя, характеризующегося отсутствием дальнего порядка в относительном расположении атомов. Получаются ленты с аморфшп или аморфно-кристаллической структурой, фи- 3itKо-механические свойства которых значительно отличаются от свойств тех же самых припоев в кристаллическом состоянии. Вследствие принципиального изменения механизма пластической деформации аморфные и аморфно-кристаллические ленты припоев обладают существенно более .высокой пластичностью, прочностью к .сопротивлением трещинообразованию, чем их кристаллические аналоги. Нижний прецел отношения Sj S j. рашгый 100, обусловлен гем, что при от- ношешга -j . Sa 100 расплав засгы- йает в вигде относительно толстой ленг-н (свьгше 5О--6О мкм). В скпу того, €го тегглопровооносгь в застывающем расплаве имеет ограниченную величину, не обеспечивает-ся достаточно интенсивный тепяоогвоц от расплава к MeaHONfy шлиицру и не достигается cKqDocTb охлажденяя, необходимая для подавления гтроцессов кристаллизации. При St г . ШО структура затвердевшегоприпоя осгается кристаллической, его физико-ме ллнические свойства сохраняются на уров не литьгк массивных образцов , Верхний предел отношения f рйшый 150-, об -словлен ограничителями .:.о орьк накпааывйют на минимально возКлОШ5у1ю 5огйцииу получаемой ленты величины JKHOKoteKyHGCTHj вязкости, растекаемсюти и псйверхностного натяже:ния расплавов реальных промыш/кнных припоев. При отношении S, ; ISCi прак- щчески невозможно получить качественн;до леигу достаточной длины из-за появ- ле1-зия Б ней многошюленных дефектов в :еиае разрьшов, нарушений сплошно ати и Соотношение между внешними фак/гора--- JQ

.«и процесса, которое 1обес ючиваег полу чение отношения S, . 5 в пределах (lOO-lSO), зависит ог физических свойств расплава при температуре слива н для каждого конкретного припоя подбирается айспериментально методом адаптационной оптимизации. Наиболее сильное .влияние на соотношение площадей поперечного сечения струи и ленты оказываюг {Жружная скорость вращения диска

Uj и скорость движения металла в струе Рг, . Причем эти факторы я1зляются взаимодействующими, т.е. эффект воз- дййсгвйя каждого из них зависит от ур«жHKf на котором находится второй. В об- 45 щеад случае, увеличение или уменьшение 0

высокой пластичностью. Технологические пробы на перегиб и загиб, проведенные соглЕЮНО требованиям СХ7Г 1688 и ОСТ 1683, показали, что все ленты выдерживаюг от 1О до 6О перегибов при радиусе зажимающих ленту губок 2 мм, а также загиб до параллельности сторон вокруг оправки диаметром 1 мм.

Ленты припоев, полученные предлагаемым способом, наиболее целесообразно применять для пайки соединений тешскопического типа, т.е. высокая пластичность JBHT позволяет производить их укладку в кольцевые зазоры или навивать на цилгад98одного из указанных факторов требует соответствующего увеличения или уменьшения оругого. Остальные внешние факторы при указанных уровнях варьирования оказывают относительно слабое воздействие на процесс. Предлагаемый способ был опробован на ряде средне- и высокоплавких готовых промыш;Енных припоев. Которые в литом массивном состоянии являются: хрупкими иля обладают незначительной пластичносгью. Марки припоев, их химический..состав, условия ведения процесса, при которых отношение Si S находится в пределах ( 100-150) :1, и размеры получаемой ленты представлены в таблице. Точность-ре ГУ шрования внешних, факторов составила Pf - ±5% Р, 20%; hit 10%; li ± 10%; Тр + 5%. Были получены бездефектные ленты припоев ТОЛЩИНОЙ от 0,О 1 до О,05 мм, шириной от 10 до 30 мм, длиной до Ш м, ленты большей шюны и ширины не позволяли ограниченные размеры устансжки. Все полученные ленты припоев имели аморфную или eMop(|aioкристаллическую структуру и облада/и рические детали практически сколь угодно малого диаметра.

Авторы

Даты

1982-04-23—Публикация

1980-07-29—Подача