Изобретение относится к литейному производству и может быть использовано при получении металлических отливок преимущественно на горизонтальных машинах для литья под давлением.

Известны способ и устройство для управления запрессовыванием металла в полость литейной формы на горизонтальной машине литья под давлением.

Используемая для реализации этого способа машина содержит цилиндр прессования, в который через отверстие в стенке заливают дозированный объем расплавленного металла, а также две полуформы, которые в закрытом положении образуют литейную полость. В полуформах выполнены вентиляционные каналы, через которые вытесняется воздух из литейной полости в процессе запрессовывания расплава. Литейная полость связана с цилиндром прессования литниковым каналом. В цилиндре размещен прессующий плунжер, связанный со штоком гидроцилиндра. Машина оснащена гидравлической системой, подающей под давлением масло в гидроцилиндр, а также блоком управления, формирующим сигнал, поступающий в гидравлическую систему, когда плунжер достигает такого положения, в котором изменяется его скорость в течение одного цикла прессования. Управление движением плунжера осуществляют следующем образом. Вначале расплавленный металл заливают в цилиндр прессования. Затем осуществляют последовательное движение плунжера с первой, второй и третьей скоростями. При этом с первой скоростью плунжер перемещают до положения, в котором уровень расплава в цилиндре поднимается до входа в литниковый канал (см. патент США 4660620, МКИ4 B 22 D 17/32, заявлен. 08.08.85, опубл. 28.04.87 Official Gazette m. 1077 4).

Недостатками этого технического решения являются: низкая эффективность вентиляции формы и, как следствие, попадание воздуха внутрь отливки, что приводит к возникновению газовой пористости отливки, а также дискретность управления скоростью плунжера, приводящая к погрешностям и возмущениям во время формирования отливок.

Наиболее близким к заявленному техническому решению является способ литья под давлением, включающий заливку дозированной порции металла в камеру прессования, вакуумирование полости формы, заполнение полости формы расплавленным металлом при вакуумировании, наложение давления на расплав и выдержку под давлением до окончания кристаллизации (RU 2043853 C1, кл. B 22 D 18/02, 02.09.1995).

Недостатками вышеуказанного способа являются отсутствие возможности регулирования процесса заполнения полости формы, совмещенного с вакуумированием расплава, и наложение давления по одной оси заготовки с двух сторон, что приводит к браку отливок по остаточной газовой пористости.

Ближайшим аналогом заявленного устройства является устройство для изготовления металлических заготовок литьем под давлением, содержащее разъемную пресс-форму с литейной полостью, сообщающуюся с отверстиями для заливки расплава и удаления воздуха и газов, механизм прессования с камерой прессования и плунжером, корпус, состоящий из двух частей, закрепленных на неподвижной и подвижной плитах литейной машины, гидравлическую систему и систему управления (SU 1574356 A1, кл. B 22 D 17/14, 30.06.1990).

Недостатками этого устройства являются отсутствие дополнительной камеры прессования с контрплунжером и, как следствие, непропрессовка кристаллизующегося металла, снижающая герметичность и физико-механические свойства отливок.

Задачей, решаемой изобретением, является повышение качества отливок, а также расширение номенклатуры сплавов и отливок, изготавливаемых из них, за счет повышения эффективности наложения давления на металл до начала кристаллизации.

Решение поставленной задачи достигается тем, что в способе изготовления металлических заготовок литьем под давлением, включающем заливку дозированного объема расплавленного металла, заполнение полости формы расплавом, последующее наложение давления на него и выдержку, расплав перед заливкой перегревают на 40-70 К выше его температуры ликвидус, заливают расплав в промежуточную емкость, производят вакуумирование полости формы, затем заполняют полость формы и связанные с ней камеры прессования расплавом из промежуточной емкости, причем одновременно заполняют камеры прессования, сообщающиеся с полостью формы, продолжая вакуумирование, одновременно регулируют скорость заполнения изменением скорости откачки воздуха и газов из полости формы и камер прессования до окончания их заполнения, затем осуществляют двухстороннее наложение давления на расплав по оси заготовки, при этом величина давления составляет 200 - 500 МПа, а выдержку металла производят под давлением прессования до момента окончания кристаллизации.

Поставленная задача решается также тем, что регулирование скорости откачки воздуха и газов осуществляют, изменяя перемещением контрплунжера площадь отверстия, связывающего полость формы через контркамеру прессования с системой вакуумирования.

Кроме того, решение задачи обусловлено тем, что в устройстве для изготовления металлических заготовок литьем под давлением, содержащем установленные на литейной машине, оснащенной гидравлической системой и блоком управления, механизм прессования с плунжером и камерой, размещенными в корпусе, связанную с ними разъемную пресс-форму с литейной полостью, сообщающейся с отверстиями для заливки расплава и удаления воздуха и газов, механизм прессования оснащен дополнительно камерой прессования и контрплунжером, размещенными в неподвижной части корпуса соосно пресс-форме ответно камере и плунжеру, выполненным в подвижной части корпуса, отверстие для заливки расплава выполнено с возможностью его перекрытия плунжером и сообщено с промежуточной емкостью, жестко закрепленной на подвижной части корпуса, а отверстие для удаления воздуха (газов) выполнено с возможностью его перекрытия контрплунжером и сообщено с системой вакуумирования.

Вакуумирование полости формы и металла в процессе заполнения этой полости позволяет увеличить скорость течения металла, что, в свою очередь, дает возможность заливать металл при более низкой температуре.

Перегрев расплава перед заливкой на 40-70 К выше его температуры ликвидус позволяет повысить стойкость оснастки, т.к. в традиционных технологических процессах величина перегрева доходит до 100 К и более. Снижение температуры перегрева способствует уменьшению содержания газов в отливке, т.к. способность расплава к поглощению газов повышается с ростом его температуры.

Заливка расплава в промежуточную емкость позволяет исключить захват воздуха при вакуумировании полости формы, при этом снижается замешивание в расплав оксидных пленок, обеспечивается возможность выдержки расплава для доведения его до температуры требуемой величины.

Объединение процессов заполнения полости формы и камер прессования с вакуумированием, т.е. вакуумирование расплава во время его истечения по литниковой системе, позволяет, во-первых, управлять процессом заполнения пресс-формы, что повышает эффект от использования давления, так как давление накладывается до образования в расплаве твердой корки, и в то же время использовать расплав с минимальной величиной перегрева, что повышает срок службы деталей оснастки, во-вторых, производить дегазацию расплава, что снижает возможность возникновения такого широко распространенного дефекта, как газовая пористость.

Регулирование скорости заполнения изменением скорости откачки воздуха и газов из полости формы и камер прессования является важным фактором, т.к. скорость вакуумирование полости формы выступает в качестве контролируемого, регулируемого и управляемого параметра, с помощью которого процесс настраивается на конкретную отливку. Заполнение металлом вакуумированной формы происходит значительно быстрее, что имеет принципиальное значение для отливок сравнительно небольшого поперечного сечения, но с удлиненной осью (заготовки стержневого типа), т. к. к моменту окончания заполнения нельзя допустить переохлаждения и затвердевания каких-либо зон отливки.

Двухстороннее наложение давления 200 - 500 МПа на металл позволяет получить заготовку с плотной равномерной структурой, т.к. происходит компенсация усадки металла до момента начала его кристаллизации.

Величина накладываемого давления выбирается в зависимости от массы заготовки, ее длины и сложности конфигурации.

Выдержка отлитой заготовки под давлением прессования до момента окончания кристаллизации позволяет избежать фазовых превращений, рекристаллизации, диффузионного перераспределения компонентов расплава.

Регулирование скорости откачки воздуха и газов изменением площади проходного отверстия, связывающего полость формы через камеру прессования с системой вакуумирования, позволяет получить следующее. В зависимости от того, насколько полно открыто отверстие, металл двигается либо сплошным потоком (откачка воздуха происходит через узкую щель) или раскрывается в капли и струи так, что его суммарная открытая поверхность увеличивается в десятки, сотни раз, когда отверстие полностью открыто.

Для получения заготовки сложной формы необходимо относительно спокойное движение металла. В то же время разрыв сплошности потока способствует откачке газов, растворенных в металле.

Оснащение механизма прессования дополнительной камерой прессования и контрплунжером позволяет выполнять двухстороннее наложение давления на заготовку, что особенно важно для получения качественных отливок удлиненной формы стержневого типа, так как при одностороннем наложении давления удаленная часть заготовки остывает, начинается кристаллизация металла и в конечном итоге заготовка получается неоднородной по свойствам, составу и структуре.

Выполнение отверстия для заливки расплава с возможностью перекрытия его плунжером обеспечивает вакуумирование литейной полости до начала заливки расплава для ликвидации газовой пористости.

Выполнение отверстия для удаления воздуха и газов с возможностью перекрытия контрплунжером позволяет производить регулировку скорости заполнения пресс-формы, а также исключает возможность попадания расплава в это отверстие.

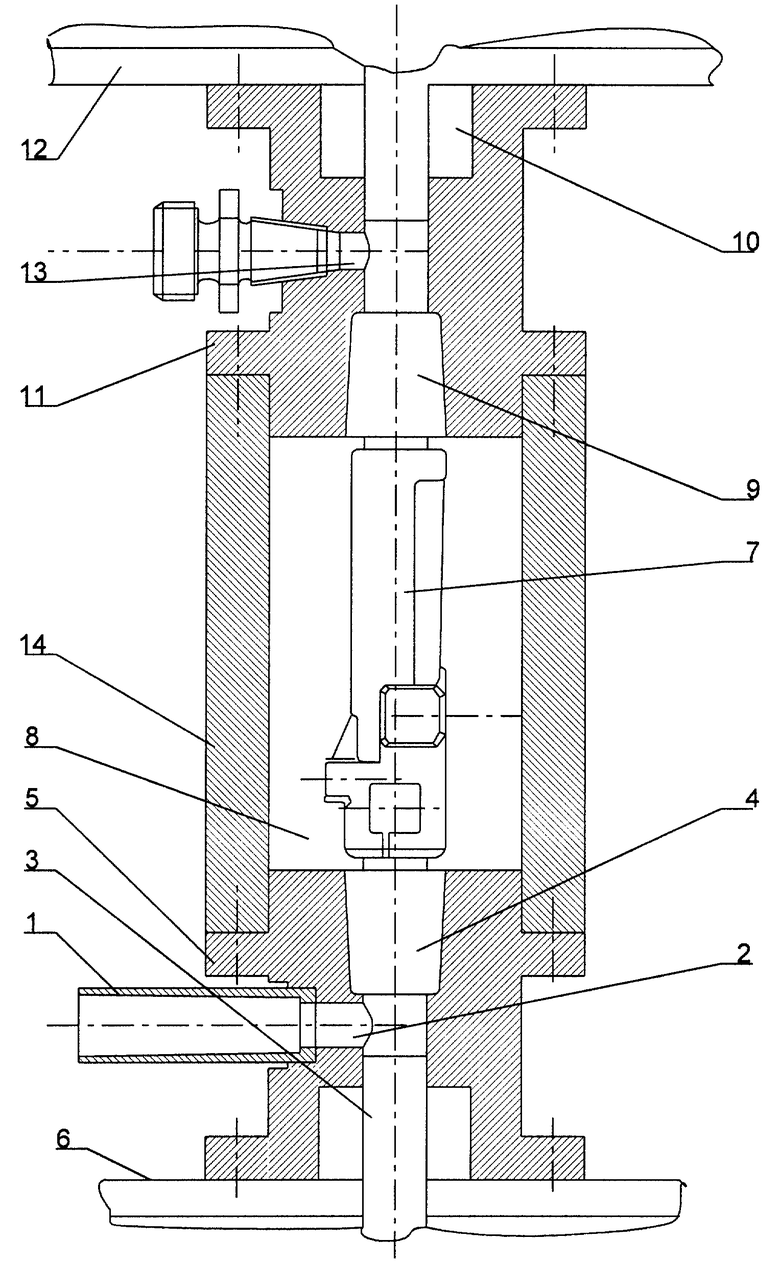

На чертеже представлено устройство для изготовления металлических заготовок литьем под давлением, общий вид, разрез.

Устройство для осуществления предложенного способа содержит промежуточную емкость 1 для приема дозированной порции расплавленного металла, сообщенную с заливочным отверстием 2. Основной прессующий плунжер 3 и связанная с ним камера прессования 4, а также заливочное отверстие 2 размещены в части 5 разъемного корпуса, установленной на подвижной плите 6 литейной машины. Камера 4 прессования сообщена с полостью 7 разъемной пресс-формы 8, которая с противоположной стороны связана с камерой прессования 9 и контрплунжером 10, размещенными в части 11 корпуса, установленной на плите 12 литейной машины. В неподвижной части 11 корпуса выполнено отверстие 13, сообщенное с камерой прессования 9 и полостью 7 пресс-формы 8. Отверстие 13 связано с системой вакуумирования и размещено таким образом, что обеспечена возможность его перекрытия контрплунжером 10 в процессе работы литейной машины. А отверстие 2 для заливки расплава выполнено с возможностью его перекрытия плунжером 3.

Разъемная пресс-форма 8 установлена в обойме 14, закрепленной между подвижной 5 и неподвижной 11 частями корпуса.

Устройство работает следующим образом.

Расплавленный металл с перегревом 40-70 К выше температуры ликвидус заливают в промежуточную емкость 1, заливочное отверстие 2 которой перекрыто основным плунжером 3. Промежуточная емкость 1 по свой форме позволяет достаточно быстро наполнить ее металлом из ковша, так что металл не успевает охладиться до температуры ликвидус. В это время камера прессования 4 обращена к полости 7 пресс-формы 8 для отливки удлиненной формы стержневого типа. С противоположной стороны пресс-формы 8 расположена камера прессования 9 с контрплунжером 10, последний перекрывает отверстие 13, сообщающееся с вакуумной системой. Во время заполнения промежуточной емкости 1 заливочное отверстие 2 перекрыто основным плунжером 3, а отверстие 13 аналогично перекрыто контрплунжером 10. В момент окончания заливки включается управляющая программа, которая в соответствии с алгоритмом процесса подает команду на отвод контрплунжера 10, при котором внутреннее пространство камер прессования 4 и 9 и полости 7 пресс-формы 8 соединяется через отверстие 13 с емкостью бустера (на чертеже не показано) через систему вакуумирования, объем которого в 10 - 104 раз больше суммарного объема полостей 4, 7, 9 (в бустере предварительно создан вакуум 10 - 20 КПа). Со смещением по фазе 0,2 - 0,3 с отводится основной плунжер 3, открывающий заливочное отверстие 2. Жидкий металл всасывается вакуумом в пресс-форму 8. В зависимости от величины проходного сечения отверстия 13 устанавливается время заполнения полости 7 пресс-формы 8, по истечении которого контрплунжер 10 перекрывает отверстие 13, а далее следуют команды на движение плунжера 3 и контрплунжера 10 в направлении к отливке, в результате чего жидкий металл сжимается во всем объеме. При достижении соответствующей величины давления 200-500 МПа производят пропрессовку металла с двух сторон, что в условиях минимального перегрева обеспечивает компенсацию усадки металла и четкое воспроизведение конфигурации заготовки. Затем осуществляют выдержку отлитой заготовки в пресс-форме 8 под давлением до окончания кристаллизации и удаление пресс-формы 8 из литейной машины.

Пример. Изготавливали деталь газотехнического назначения - рукоятку кислородно-ацетиленового резака из дюралюмина Д16. Размеры отливки: толщина 20 мм, высота 40 мм, длина 194 мм. Сплав расплавляли и нагревали до температуры ликвидус плюс 40 -70 К (680 - 720oС). Порцию сплава массой 0,75 кг заливали в промежуточную емкость 1, нагретую до 500oС. Пресс-форму 8 и камеры прессования 4 и 9 нагревали до 300 - 350oС. В вакуумной системе поддерживали остаточное давление 10 - 20 КПа.

Объем вакуумного бустера 0,8 м3. Основной плунжер 3 перекрывал заливочное отверстие 2, а контрплунжер 10 перекрывал отверстие 13, сообщающееся с вакуумной системой. После заливки металла в емкость 1 включали управляющую программу. По команде системы управления контрплунжер 10 отрабатывал закон движения, обеспечивающий требуемый для данной отливки режим откачки воздуха и заполнения формы металлом. В данном конкретном случае торец контрплунжера устанавливали по оси отверстия 13 диаметром 23 мм, т.е. отверстие было перекрыто наполовину. По истечении 0,2 - 0,5 с, в течение которых происходила предварительная откачка воздуха из пресс-формы 8, основной плунжер 3 открывал полностью заливочное отверстие 2. После команды на отвод плунжера 3 включался таймер системы управления заполнением вакуумируемой формы. На основании экспериментов и замеров устанавливалось время заполнения 1,6 с, после чего подавалась команда на перекрытие отверстия 13. За это время весь металл из заливочного отверстия 2 всасывался в полость камер прессования 4 и 9, сообщающихся с полостью 7 формы 8. Одновременно с включением контрплунжера на перекрытие отверстия 13 включалось и движение основного плунжера 3, которые, двигаясь в направлении к отливке, пропрессовывали отливку с двух сторон давлением 250 МПа с выдержкой под этим давлением в течение 8 с. После этого плунжер 3 и контрплунжер 10 отводили в исходное положение. Обойму 14, закрепленную между подвижной 5 и неподвижной 11 частями корпуса, освобождали от крепления к неподвижной части и отводили в крайнее положение вместе с подвижной плитой 6 литейной машины. Пресс-форму 8 выталкивали с помощью контрплунжера 10 из обоймы 14, закрепленной вместе с частью 11 корпуса на неподвижной плите 12 машины. За пределами рабочего пространства машины пресс-форму разнимали и извлекали из нее отливку. Примыкающие к отливке с торцов пресс-остатки отрезали. Отливку подвергали механической обработке, испытывали под пневматическим давлением более 15 МПа.

Результаты испытаний показали, что применение разработанных способа и устройства позволяет обеспечить высокую прочность и герметичность отливок, дает возможность расширить номенклатуру заготовок, прежде всего удлиненной формы стержневого типа, как из литейных сплавов, так и из деформируемых, т. к. жидкотекучесть не требуется, а усадка компенсируется запрессовкой металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Способ изготовления поршневой заготовки из заэвтектического силумина | 2018 |

|

RU2692150C1 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

| Способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов | 2021 |

|

RU2771078C1 |

| Способ управления процессом кристаллизации в условиях двухстороннего сжатия | 2024 |

|

RU2823407C1 |

| Способ управления формированием физико-механических свойств алюминиевых сплавов в условиях наложения давления до начала кристаллизации | 2021 |

|

RU2780671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ДЕТАЛЕЙ ГАЗО- И ПНЕВМОАРМАТУРЫ | 1998 |

|

RU2172226C2 |

Изобретение может быть использовано при получении металлических отливок, преимущественно на горизонтальных машинах литья под давлением. Расплавленный металл, перегретый на 40-70 K, заливают в промежуточную емкость, заливочное отверстие которой перекрыто плунжером. С противоположной стороны формы выполнена дополнительная камера прессования с контрплунжером. После отвода контрплунжера внутреннее пространство камер прессования и полости формы соединяют с системой вакуумирования. Отводят основной плунжер, жидкий металл всасывается под действием вакуума в форму и заполняет камеры прессования. Наложение давления величиной 200-500 МПа на металл осуществляют с двух сторон, что обеспечивает компенсацию усадки металла и четкое воспроизведение отливки. Повышается качество отливок. 2 с. и 1 з.п.ф-лы, 1 ил.

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2043853C1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1987 |

|

SU1574356A1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1980 |

|

SU910345A1 |

| Пресс-форма для литья под давлением | 1960 |

|

SU134403A1 |

| US 5427170 A, 27.06.1995. | |||

Авторы

Даты

2002-12-10—Публикация

2000-05-30—Подача