i

Изобретение относится к области контрольно-измерительной техники и Может быть применено в машиностроении и приборостроении, преимущественно для контроля дефектов поверхности деталей после обработки на тоkapHHX автоматах.

Известно устройство для обнаружения дефектов поверхности тел вращения, состоящее из лазера, линзы, фокусирующей лазерное излучение на исследуемую поверхность, фотоприемт ного устройства, вьтолненного в виде группы из пяти фотоэлементов, и блока обработки фотоэлектрической информации, выполненного в виде дифференциального усилителя. Наличие дефекта поверхности определяется по перераспределению ;интенсивн6сти дифрагированного светового потока между фотоэлементами, которые расположены относительно отраженного светового потока таким образом, что в Ьтсутствие дефекта нулевой. порядок дифракции воспринимается центргшьным, а первые порядки - краними фотоэлементагли 1

Недостатками его является малая производительность контроля, обусловленная тем, что поверхность сканируется точечным источником, малая надежность выявления дефектов, связанная с тем, что перераспределение энергии дифракционной картины может быть вызвано изменением диаметра исследуемой детали в пределах допуска. Кроме того, данное устройство имеет узкую область применения, ограниченную контролем деталей с по0верхностью высоких классов шероховатости, и не может быть использовано для контроля деталей после обработки на токарных автоматах тел вращения сложнрго профиля.

5

Наиболее близким к предлагаемому по технической сущности является устройство для контроля дефектов поверхности тел вращения, содержащее

0 лазер, коллиматор, цилиндрическую линзу, оптические оси которых расположены нормально к поверхности тера вращения, фотоприемники, ,установленные под фиксированным углом к

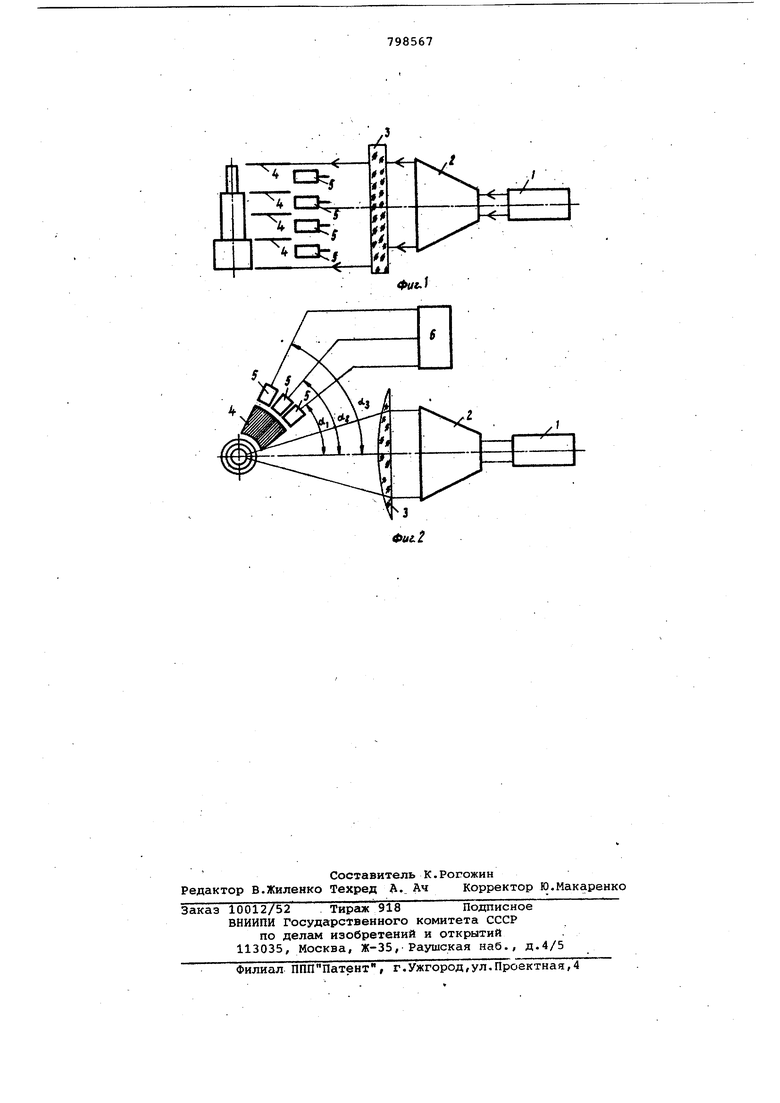

5 оптической оси лазера, блок обработки фотоэлектрической информации. Блок обработки фотоэлектрической информации осуществляет частотную обработку электрических сигналов, 0 поступающих от фотоэлементов, регистрирующих световой поток, рас.сеянный на дефектах поверхности 2 Недостатками известного устройст ва является малая надежность контроля дефектов (выявление лишь 85% дефектных изделий) из-за установки фотоприемников под фиксирован ным углом к оптической оси лазера. Кроме того, с помощью известного ус ройства невозможно точно определить к какому участку поверхности относи ся -выявленный .дефект. Указанные не достатки обусловлены тем, что фотоприемники расположены под одним и тем же углом к оси луча падающего на участки поверхности с различными радиусами, причем в конструкции не исключено взаимное влияние отраженных различными участками поверхности световых потоков. Цель изобретения - увеличение чувствительности контроля. Указанная цель достигается тем,, что в известном устройстве для конт роля дефектов поверхности тел враще ния, содержащем лазер, коллиматор, цилиндрическую линзу,оптические оси которых расположены нормально к поверхности тела вращения, фотоприемники, установленные под .фиксированным углом к оптической оси лазера, блок обработки фотоэлектрической ин формации, фотоприемники разделены между собой светонепроницаемыми шторками и расположены под различными углами к оптической оси лазера На фиг. 1 изображена принципиаль ная оптическая схема предлагаемого устройства; на фиг. 2 показана опти ческая схема устройства с тремя раз личными углами фотоприемников,вид сверху.. Устройство содержит лазер 1, коллиматор 2, цилиндрическую линзу 3, расположенные соосно причем их оптические оси расположены нормально к поверхности тела вращения, а цилиндрическая линза 3 установлена так, что ее радиус кривизнь; перпендикулярен образующей исследуемого тела вращения, фотоприемники 4, расположенные под соответствующими углами oL, d 2. , ctь к оптической оси лазера (величина углов зависит от радиуса соответствующего участка поверхности Фотоприемники 4 разделены между собой светонепр.оницае1у1ыми шторками 5, расположенными напротив границ различных участков поверхности тела вра щения. Выходы фотбприемников 4 элект рически соединены с блоком б обработ ки фотоэлектрической информации. Устройство работает следующим образом. Луч лазера 1, сформированный коллиматором 2, фокусируется на исследуемую поверхность в линию, параллельную ее образующей с помощью цилиндрической линзы 3. Рассеянный дефектами различных участков поверхности световой поток воспринимается фотоприемниками 4, разделенными светонепроницаемыми шторками 5, которые позволяют исключить взаимное влияние отраженных различными участк-ами поверхности световых потоков. Информация о наличии дефекта с фотоприемников 4 поступает в блок б обработки фотозлектрической информации, который может осуществлять частотную или амплитудную,обработку информации по каналам всех фотоприемников в зависимости от цели контрольной операции, а также может быть соединен с ЭВМ для управления сортировочным механизмом. Использование предлагаемого изобретения позволяет повысить чувствительность контроля и разделить дефекты по участкам поверхности тела вращения , а также повысить надежность контроля (довести уровень выявляемых дефектных деталей до 98%), При соответствующем выборе системы обработки фотоэлектрической информации изобретение может быть использовано при обработке деталей на токарных автоматах. Формула изобретения Устройство для контроля дефектов поверхности тел вращения,, содержащее лазер, коллиматор, цилиндрическую линзу, оптические оси которых расположены нормально к поверхности тела вращения, фотоприемники, установленные под фиксированным углом к оптической оси лазера, блок обработки Фотоэлектрической информации, отличающееся тем, что, с целью увеличения чувствительности контроля фотоприемники разделены между собой светонепроницаемыми шторками и расположены под различными углами к оптической оси лазера. Источники информации, принятые во внимание при экспертизе 1.Патент Японии 52-34511, кл. G 01 N 21/32, опублик.1977, 2. b.R.,BiddCe5 B.a.Suriace Зпepectiovi of OpticaE and Seniiconductor components. J.Opt.EngineeHngr,l976,V-l, № If 48-51 . (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектов поверхности тел вращения | 1984 |

|

SU1290064A1 |

| Интерференционное устройство для контроля линз | 1990 |

|

SU1758423A1 |

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

| Устройство для контроля дефектов поверхности | 1986 |

|

SU1357706A1 |

| УСТАНОВКА ДЛЯ ТЕСТИРОВАНИЯ ЧИПОВ КАСКАДНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ НА ОСНОВЕ СОЕДИНЕНИЙ Al-Ga-In-As-P | 2009 |

|

RU2391648C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ДЕТАЛЕЙ | 1999 |

|

RU2158416C1 |

| Устройство контроля качестваКРиСТАлличЕСКиХ лиНз | 1978 |

|

SU836764A1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1980 |

|

SU938010A1 |

| Устройство для контроля текстильных и трикотажных полотен | 1989 |

|

SU1721511A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ ПАРАМЕТРОВ ШЕСТИГРАННОГО ВОЛОКОННО-ОПТИЧЕСКОГО СТЕРЖНЯ ВО ВРЕМЯ ВЫТЯЖКИ | 1992 |

|

RU2020410C1 |

Авторы

Даты

1981-01-23—Публикация

1979-02-09—Подача