Изобретение относится к контрольно-измерительной технике и может быть использовано в машиностроении и приборостроении, преимущественно для контроля дефектов поверхности деталей с переменным по длине радиусом кривизны, например, после обработки на токарных автоматах.

Цель изобретения - расширение функциональных возможностей за счет обеспечения определения дефектов поверхности, лежащих в плоскости, перпендикулярной оси вращения.

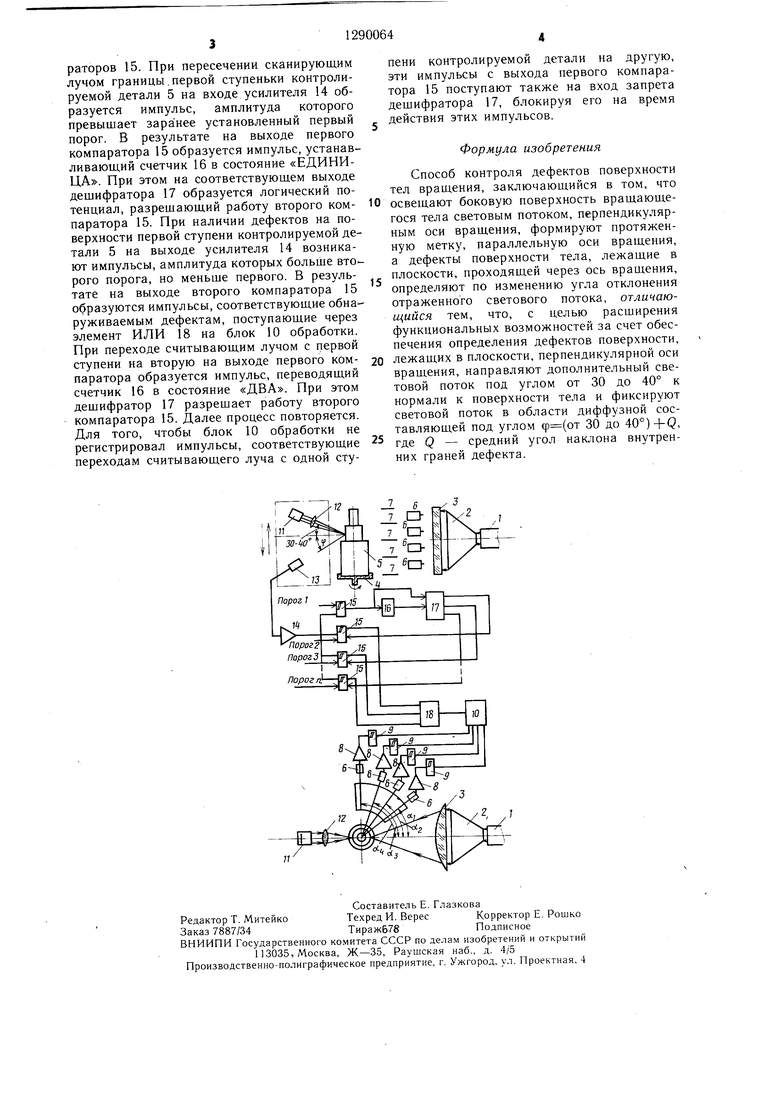

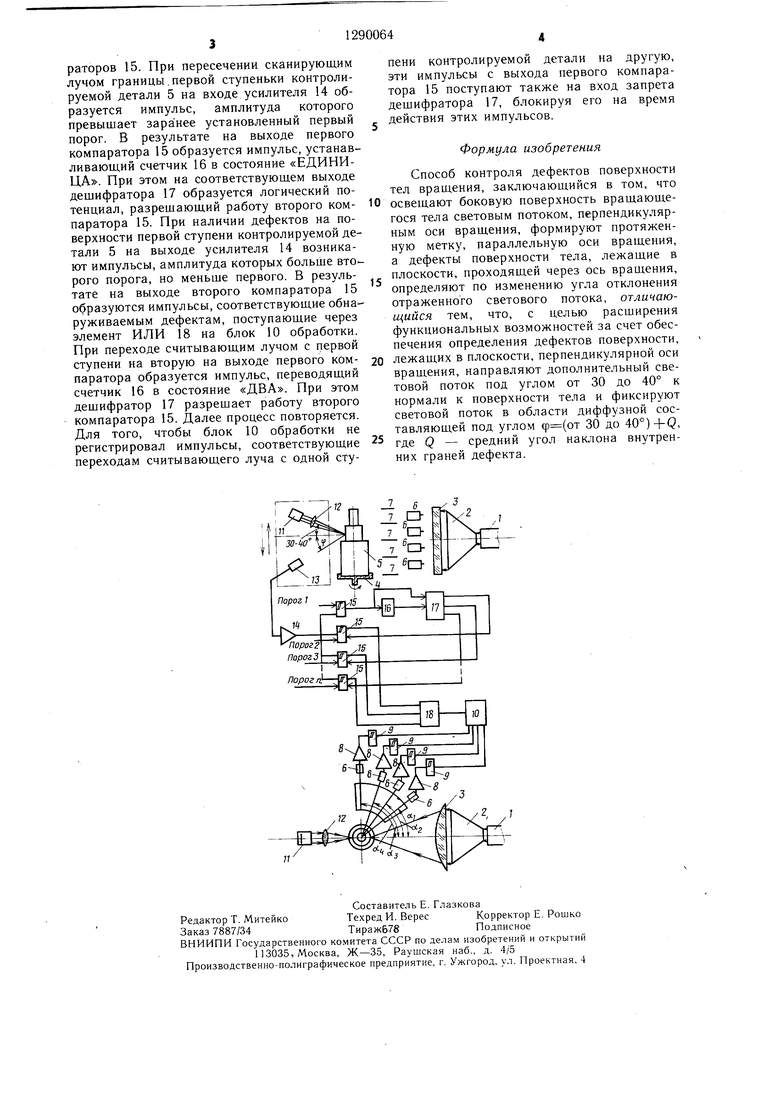

На чертеже изображена схема устройства для реализации предлагаемого способа.

Устройство Состоит из лазера 1, коллиматора 2 и цилиндрической линзы 3, рас- положенных на одной оптической оси так, что эта ось перпендикулярна оси вращения элемента 4 базирования тела вращения (контролируемой детали 5). Фотоприемники 6 излучения расположены под углом к оптической оси, причем каждый под соот- ветствующим углом cci-«4, и разделены между собой светонепроницаемыми шторками 7.

На выходе каждого фотоприемника 6 излучения установлен усилитель 8, связанный с компаратором 9, пороговый уровень кото- рого определяется уровнем шумового сигнала от соответствующего участка бездефектной поверхности. Выходы всех компараторов 9 связаны с блоком 10 обработки информации. Дополнительный источник 11 излучения (или лампа накаливания) с фокуси- рующей линзой 12 на его оптической оси установлен в плоскости, проходящей через ось вращения элемента 4 базирования детали 5 под углом 30-40° к оптической оси лазера 1. При этом фокус линзы 12 находится на одной из контролируемых по- верхностей. Дополнительный фотоприемник 13 излучения установлен в зоне диффузной составляющей отраженного светового потока дополнительного источника 11, причем в той же плоскости, что и источник. Угол между фотоприемником 13 и источ- НИКОМ 11 строго фиксирован и равен 40° + Q, где Q - средний угол наклона внутренних граней дефектов, расположенных перпендикулярно оси вращения. На выход фотоприемника 13 излучения установлен уси- литель 14, выход которого подключен к входам компараторов 15, число которых превышает число ступеней контролируемой детали 5 на единицу. Выход первого 1 компаратора 15 подключен к счетному входу двоичного счетчика 16, выходы которого соединены с соответствующими ходами дешифратора 17. Выходы дешифратора 17 связаны со стробирующими входами соответствующих компараторов 15, а выходы компараторов 15 объединены логическим элементом ИЛИ 18, выход которого связан с бло- ком 10 обработки информации.

Способ осуществляется следующим образом.

0

s о j 0 5

Луч лазера 1 расширяется коллиматором 2 до размеров, превышающих длину образующей контролируемой детали 5, и фокусируется цилиндрической линзой 3 на поверхность детали 5. Излучение лазера 1, отраженное от граней дефектов различных участков поверхности, воспринимается фотоприемниками 6 излучения, расположенными против соответствующих участков. Вследствие оптической изоляции отдельных фотоприемников 6 излучения светонепроницаемыми шторками 7 не происходит смешение потоков, отраженных от соседних участков поверхности, т. е. информация о дефекте не теряется. При изготовлении шторок зеркально-отражающими можно достигнуть еще большей информативности и повышения отношения сигнал/шум. Сигнал с фотоприемников 6 излучения поступает на усилители 8, а с выходов усилителей 8 - на соответствующие компараторы 9, пороговые уровни которых различны и заданы по величине шумового сигнала от бездефектной поверхности. С выходов компараторов 9 сигнал в цифровом виде поступает на блок 10. Сканирование поверхности выполняется при вращении элемента 4 базирования контролируемой детали 5 относительно собственной оси. Деталь 5 может быть базирована по плоскости, на отверстие, зажата в цангу. При этом предпочтительнее последний вариант как исключающий погрешность базировки. За время одного оборота детали 5 жестко связанные между собой, дополнительный источник 11 излучения, линза 12 и фотоприемник 13 излучения прямолинейно перемещаются вдоль оси контролируемой детали 5 на длину ее образующей, что обеспечивает сканирование поверхности точечным пучком спирали. При этом поток дополнительного источника 11 фокусируется линзой 12 на контролируемой поверхности, а отраженный от граней дефектов поперечного направления световой поток воспринимается фотоприемником 13 излучения, установленным в зону диффузного рассеяния этого же потока от бездефектной поверхности под углом (30-40°)-|-Q. Фотоприемник 13 излучения при сканировании воспринимает также сигналы, имеющие место при дифракции сканирующего пучка на границах ступенек контролируемой детали 5. При переходе сканирующего пучка с одной ступеньки на другую происходит расфокусирование его и, как следствие, изменение уровня шумового и полезного сигналов. Для того, чтобы расфокусировка не сказывалась на надежности контроля, для каждой ступеньки задается свой уровень шумового сигнала, причем это осуществляется следующим образом.

Перед началом измерения счетчик 16 устанавливается в состояние «НУЛЬ. Сигнал с фотоприемника 13 усиливается усилителем 14 и поступает на входы компараторов 15. При пересечении сканирующим лучом границы.первой ступеньки контролируемой детали 5 на входе усилителя 14 образуется импульс, амплитуда которого превышает заразнее установленный первый порог. В результате на выходе первого компаратора 15 образуется импульс, устанавливающий счетчик 16 в состояние «ЕДИНИЦА. При этом на соответствующем выходе дешифратора 17 образуется логический потенциал, разрешающий работу второго компаратора 15. При наличии дефектов на поверхности первой ступени контролируемой детали 5 на выходе усилителя 14 возникают импульсы, амплитуда которых больше второго порога, но меньше первого. В результате на выходе второго компаратора 15 образуются импульсы, соответствующие обнаруживаемым дефектам, поступающие через элемент ИЛИ 18 на блок 10 обработки. При переходе считывающим лучом с первой ступени на вторую на выходе первого компаратора образуется импульс, переводящий счетчик 16 в состояние «ДВА. При этом дешифратор 17 разрешает работу второго компаратора 15. Далее процесс повторяется. Для того, чтобы блок 10 обработки не регистрировал импульсы, соответствующие переходам считывающего луча с одной ступени контролируемой детали на другую, эти импульсы с выхода первого компаратора 15 поступают также на вход запрета дешифратора 17, блокируя его на время действия этих импульсов.

Формула изобретения

Способ контроля дефектов поверхности тел вращения, заключающийся в том, что

0 освещают боковую поверхность вращающегося тела световым потоком, перпендикулярным оси вращения, формируют протяженную метку, параллельную оси вращения, а дефекты поверхности тела, лежащие в плоскости, проходящей через ось вращения, определяют по изменению угла отклонения отраженного светового потока, отличающийся тем, что, с целью расширения функциональных возможностей за счет обеспечения определения дефектов поверхности,

0 лежащих в плоскости, перпендикулярной оси вращения, направляют дополнительный световой поток под углом от 30 до 40° к нормали к поверхности тела и фиксируют световой поток в области диффузной составляющей под углом ф(от 30 до 40°) , где Q - средний угол наклона внутренних граней дефекта.

5

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

| ИЗМЕРИТЕЛЬ ШЕРОХОВАТОСТИ | 2008 |

|

RU2375677C1 |

| Способ обнаружения дефектов поверхности тел вращения | 1982 |

|

SU1158908A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ И ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ | 2010 |

|

RU2445589C1 |

| Устройство для контроля дефектов плоских текстильных материалов | 1988 |

|

SU1599728A1 |

| Устройство для контроля качества обработки поверхности изделия | 1991 |

|

SU1778522A1 |

| Устройство для контроля дефектов оптических деталей | 1990 |

|

SU1712843A1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЯ И ОПРЕДЕЛИТЕЛЬ НАПРЯЖЕНИЯ | 2013 |

|

RU2534565C1 |

| ДЕФЕКТОСКОП | 2008 |

|

RU2375702C1 |

| Устройство для контроля текстильных полотен | 1985 |

|

SU1402868A1 |

Изобретение относится к контрольно- измерительной технике. Целью изобретения является расширение функциональных возможностей за счет обеспечения определения дефектов поверхности, лежащих в плоскости, перпендикулярной оси вращения контролируемых тел. Увеличение отношения интегральных интенсивностей зеркальной и диффузной составляющих при дополнительном облучении поверхностей тел под углом от 30 до 40° и приеме при углах от (30 до 40°) +Q, где Q - средний угол наклона внутрен- них граней дефекта, позволяет фиксировать дефекты различных ориентации. 1 ил. 1С со О5

Составитель Е. Глазкова

Редактор Т. МитейкоТехред И. ВересКорректор Е. Рошко

Заказ 7887/34Тираж678Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для контроля дефектовпОВЕРХНОСТи ТЕл ВРАщЕНия | 1979 |

|

SU798567A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-15—Публикация

1984-10-09—Подача