(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1980 |

|

SU900929A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1980 |

|

SU921660A1 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1981 |

|

SU977096A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке | 1975 |

|

SU562072A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1985 |

|

SU1279737A1 |

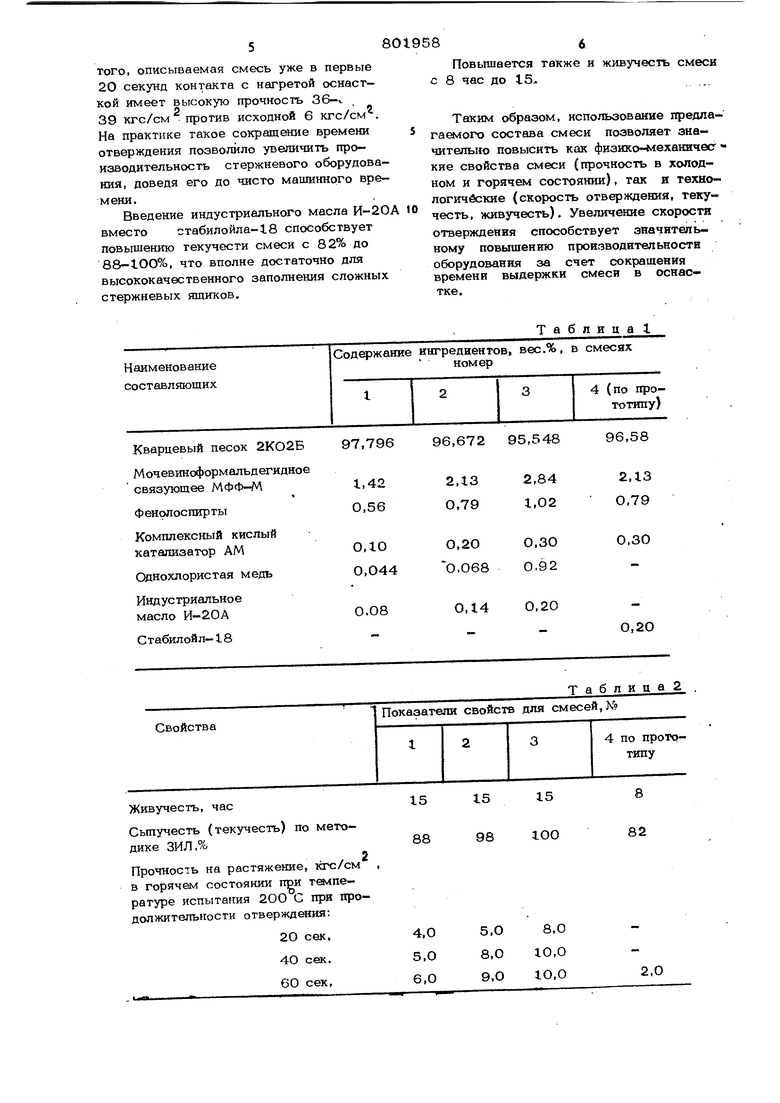

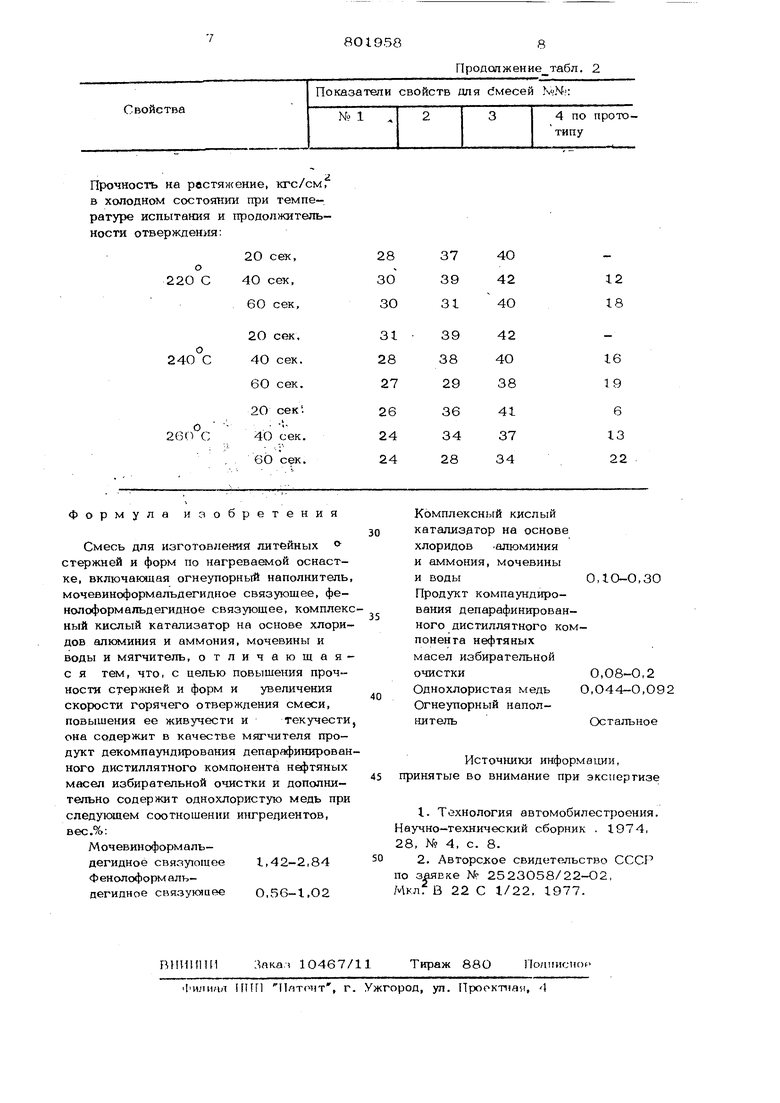

Изобретение относится к литейному производству и может быть использована при изготовлении в нагреваемой оснастке различных стержней, в том числе сложных и крупных, на различном механизированном оборудовании. Известна смесь для изготовления литейных стержней и форм теплового отвер дения, включающая огнеупорный наполнитель, мочевиноформальдегидное связующее, фенолоформальдегидное связующее и комплексный кислый катализатор l. Указанная смесь характеризуется незначительной скоростью отверждения, невысокими прочностными свойствами и горячем и холодном состоянии и недостаточной текучестью, приводящей к дефектам сложных стержней при их изготовлении, например к неплотности удаленной от вдувн(ч1х сопел части стержней. Наиболее б/итзкой к описываемому изобретению по технической суишости И достигаемому рпоультяту является смесь для изготх)вло1(ия ;штойи|,|х стержней и форм по нагреваемой оснастке, включающая огнеупорный наполнитель, мочевино- формальдегидное связующее, фенолоформальдегидное связующее, комплексный кислый катализатор и продукт компаундирования . депарафинированных дистил- лятного и остаточного компонентов нефтяных масел селективной очистки 2j. Известная смесь характ изуется недостаточно высокой прочностью в горячем состоянии, недостаточной скоростью отверждения и не вполне удовлетворительной текучестью при изготовлении сложных стержней. Целью изобретения является повышение прочности стержней и форм, увеличение скорости горячего отверждения с}Яеси, повыщение ее живучести и текучести. Для .достижения поставленной цели смесь для изготовлегшя литейных стержней и форм по нагреваемой оснлстко, включающая огнеупорный наполнитель, мочевино- ормальдегидное связуюпи-о, фенешоформальдегидное связующее, комплексный кислый катализатор на основе хлоридов алюмшшя и аммония, мочевины и воды и мягчитель в качество мягчителя содержит продукт компаундирования депарафинированного дистиллятного компонента нефтяных масел избирательной очистки и дополнительно содержит однохлористую медь при следующем соотношении ингредиентов, вес.%: Мочевиноформаль1,42-2,84 дет-идное связующее Фенол оформальдегидO,56-t,O2 ное связующее Комплексный кислый катализатор на основе хлоридов алюминия и аммония, мочевины ОДО-0,30 и воды Продукт копаундирования депарафинйро ванного дистиплятного компонента на1)тяных масел избирательной очистки О,О8-0,2 Однохлористая медь 0,044-0,092 Огнеупорный наполОстальноенитель В качестве продукта компаундирования депарафинированного дистиллятного компонента нефтяных масел избирательной очистки предпочтительно использовать масло индустриальное И-2ОА. Введение масла индустриального И-20 позволяет придать стержневой смеси высокую текучесть в сьфом состоянии, и как следствие, получить сложные стержни с высокой плотностью и высокс качечестаенной поверхностью. Кроме того, масло индустриальное И-2ОА за счет пластифицирующего воздействия снижает релаксационные напряжения в отв жденных стержнях, что при водит к частичному повышению прочностных свойств и ликвидации трещинообра- зования в стержнях в процессе их изгото ления . Введение в смесь однохлористой меди (CuCf) позволяет значительно увеличить реакционную способность метилольных и других групп связующего. В результате увеличивается скорость твердения связу щего и Повышаются прочностные свойств особенно в Горячем состоянии. При содержании однохлористой меди (( и продукта компаундирования депарафинироВгэнного дистиллятного компон та нефтяных масел (индустриального мае ла И- 2ОА) ниже нижнего и выше верх .него указанных пределов, наблюдается ухудшение физико-механических характеристик стержней и форм в отвержденном состоянии. В качестве мочевиноформальдегидного связуюихего предпочтительно использо4твать выпускаемые промышленностью синтетические смолы марок МФФ-М, МЗ, М 19-62, КС-68. В качестве фенолоформальдегидного связующего предпочтительно использовать технические фенолоспирты. В качестве комплексного кислого катализатора предпочтительно использовать технический продукт AM, представляю- щий раствор хлористого аммония, хлористого алюминия и технической мочевины в воде. Описываемую смесь готовят следующим образом. В смеситель модели III или 112 загружают огнеупорный наполнитель, перемешивают ЗО сек, добавляют катализатор AM и 2О%-ный водный раствор однохлористой меди (CuCf) и перемешиварт I мин., затем вводят заранее приготовленную связующую композицию из фенолоспирта и мочевиноформ альдегидной смолы МФФ-М и перемешивают 3-4 мин. Вводят индустриальное масло И-20А, перемешивают I мин., после чего смесь готова к употреблению. Живучесть смеси 15 час. Изобретение иллюстрируется следующим примером. Описываемую смесь готовят следующим образом. В смеситель модели III или 112 загружают огнеупорный наполнитель, перемешивают 30 сек ,добавляют катализатор AM и 20%-ный водный раствор однохлористой меди (СиС) и перемешивают I мин-, затем вподят заранее приготовленную связующую композицию из фенолоспирта и мочевиноформальдегидной смолы МФФ-М и перемешивают 3-4 мин. В табл. I приведены составы смесей 1-3 согласно настоящему изобретению и смеси № 4 согласно известному техническому решению 2. Свойства смесей . 1-4 приведены в табл.2. Из данных таблицы 2 следует, что смесь согласно изобретению амоет более высокую прочность в холодном состоянии и, что особенно важно, в горячем состоянии, поскольку стержни, изготавливаемые в нагреваемой оснастке, извлекаются из нее в горячем состоянии и при недостатке мехпничоскон проитости значительная их часть разрушается. Кроме того, описываемая смесь уже в первые 20 секунд контакта с нагретой оснасткой имеет высокую прочность 3639 кгс/см против исходной 6 кгс/см. На практике такое сокращение времени отверждения позволило увеличить производительность стержневого оборудования, доведя его до чисто машинного времени. Введение индустриального масла И-20 вместо стабилойла-18 способствует повышению текучести смеси с 82% до 88-1ОО%, что вполне достаточно для высококачественного заполнения сложных стержневых ящиков.

Кварцевый песок 2КО2Б

Мочевиноформальдегидное связующее МФФ-М

1

Фенолоспирты

Комплексный кислый

катализатор AM

Однохлористая медь

Индустриальное

масло И-20А

Стабилойп-18

Прочность на растяжение, кгс/см в горячем состоянии при TOvineратуре испытания 2ОО С при продолжительности отверждения:

2О сек. 4О сек. 60 сек. 8

Таблица 1

95,548

96,58

2,13 0,79

0,30

О,140.20

0,2О

Т а б л и ц а 2

8,0

5,0 10,0 8,О

2,0 10,0 9,О 8 Повьшается также и живучесть смеси с 8 час до 15 Таким образом, использование предлагаемого состава смеси позволяет зна чительно повысить как физико-механичесг кие свойства смеси (прочность в холодном и горячем состоянии), так и техно (скорость отверждения, теку ). Увеличение скорости отверждения способствует значительному повышению производительности оборудования за счет сокоашения временя выдержки смеси в о настке.

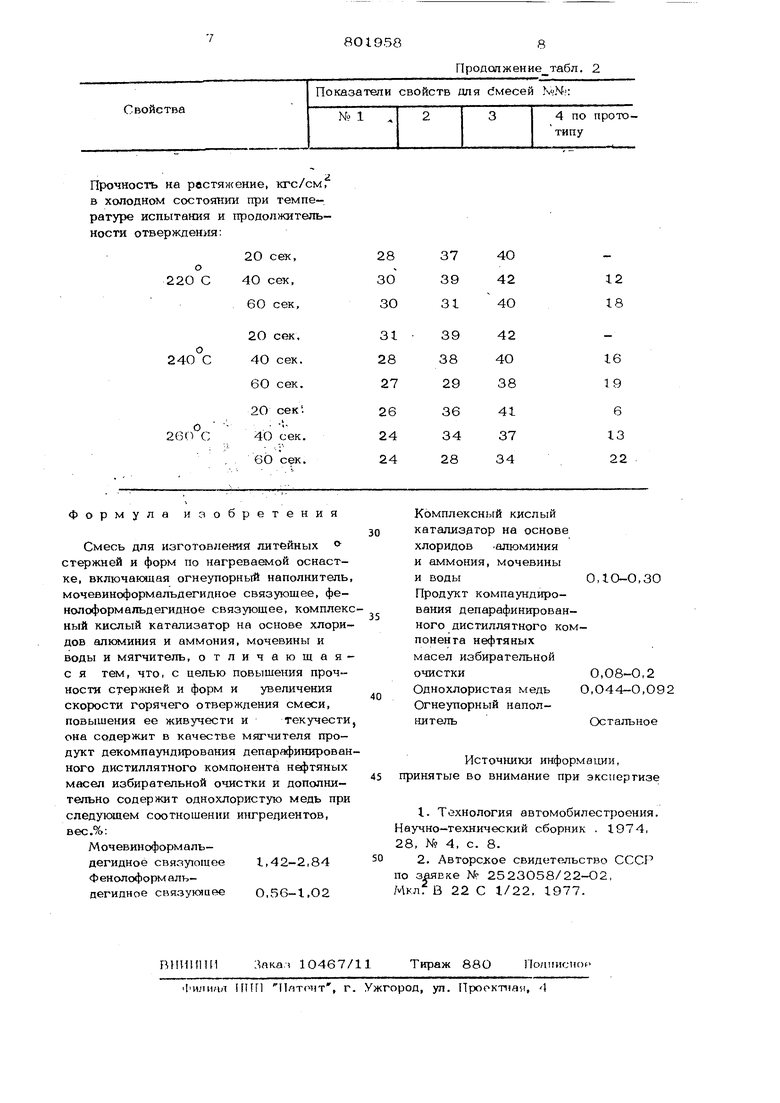

Прочность на растяжение, кгс/см, в холодном состоянии при температуре испытания и продолжительности отвержден 1я:

Г1родслжение табл. 2

Авторы

Даты

1981-02-07—Публикация

1979-02-19—Подача