1

Изобретение относится к литейному производству, а именно к составам связующиз: для изготовления стер жней и форм, отверждаемых при тепловой сушке или при комнатной температуре.

Известно связующее теплового отверждения для изготовления литейных стержней и фирм, содержащее матерИ ал на основе водорастворимых лигно-. сульфонатов (сульфитно-спиртовую барду), техническую мочевину и трансформаторное масло.

Указанное связующее характеризуется недостаточной скоростью теплового отверждения и не обеспечивает юлучения высоких прочностных показателей стержней и форм. .

Известно также связующее теплового отверждения в виде композиции на основе карбамйдной смолы,предст авляющей собой карбамидную смолу(марки КС-11) и материал на основе водорастворимого лигносульфоната (сульфитно-дрожжевую бражку), взятых в , весовом соотношении 1:1. Это (.вязующее вводят в смесь в содержании 2,54,0 вес. % в сочетании с кислым отвердителем - ор1офосфорной кислотой 1.

Указанное связующее требует повыценного времеяи тепловой сушки стер«ней и форм (10 мин) при достаточно высокой текшературе суики (250°С), что приводит к повышенным энергозатратам в процессе теплового отверждения.

Наиболее близким к предлагаемому изобретению по технической сущности

0 и достигаемому результату является связующее для изготовления литейных стержней и форм; содержащее (в пересчете на 100 вес. % связующего) композицию ча основе карбамйдной С1молы,

15 а именно-%2,51-80,S5- вес. % карбамндной смолы и 13,80-33,92 вес. % феиолоспирта, а так;|у§ 4,74-16,. %. продукта, компаундирования депгкрафииировамных дистиллятного и остаточног

20 го KOMnoHeHjfOB маса селективной очистки нефти («вродукт , Стабйлойл 18) Эго свяэу9 пее используют в составе стержневой или формовочной скюси в сочетании с кислым комплексным от25вердителф AM .

Связу|ё|цее обеспечивает высокую скорость теплового отверждения стержней и форм при температуре их сушки 200-240 С. Однако желательным с

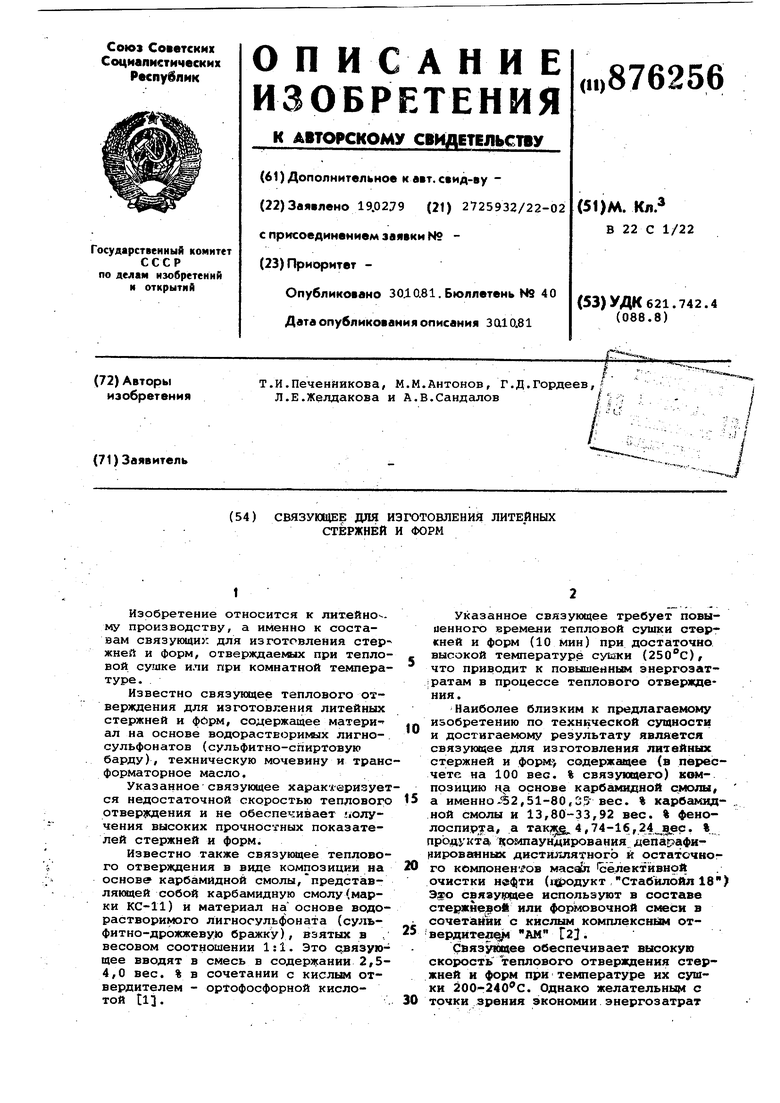

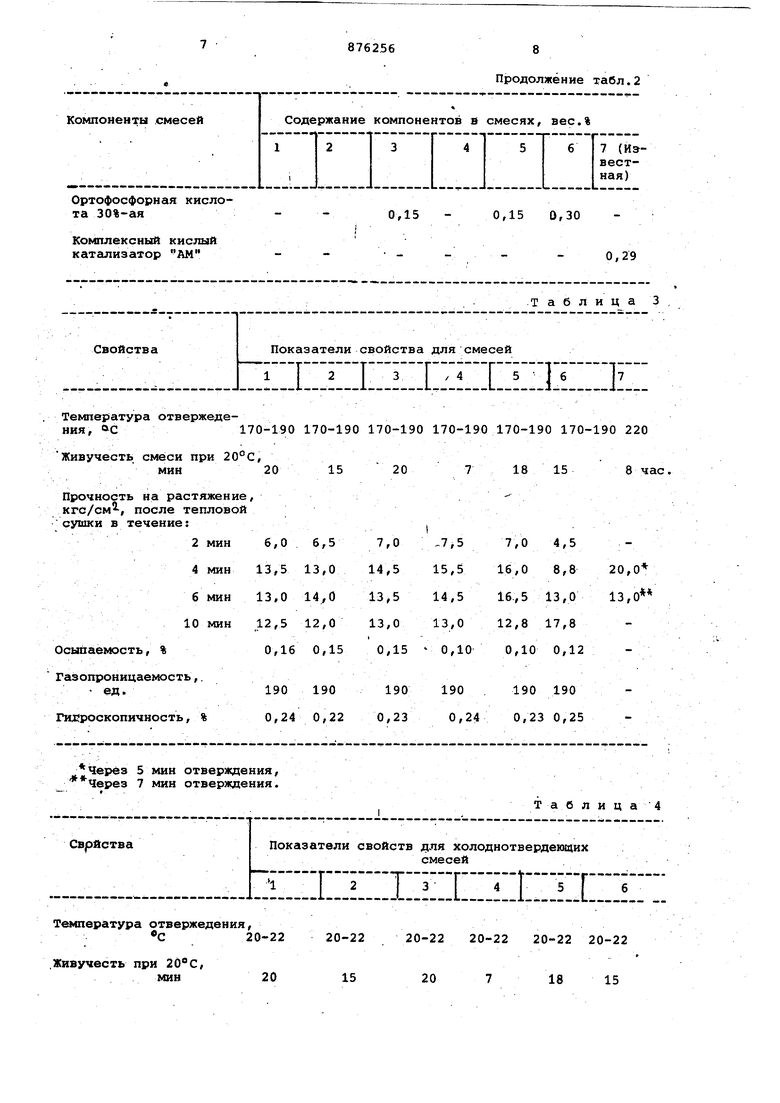

30 точки зрения экономии энергозатрат является дальнейшее снижение температуры сушки стержней и форм. Цель изобретения - снижение темп ратуры теплового отверждения стержней и форм при сохранении высокой скорости теплового отверждения. I Поставленная цель достигается те что связующее для изготовления литейных стержней и форм, включающее композицию на основе карбамидной смолы и продукт компаундирования депарафиниров.анных дистиллятного и остаточного компонентов масел селективной очистки нефти Стабилойл 1 дополнительно содержит соль двухвалётной меди или двухвалентного железа при следующем соотношении ингр диентов вес. %: Продукт комиаундирования депарафинированных дистиллятного и остаточного компонентов масел селективной очистки нефти Стабилойл ,97-8,2 Соль двухвалентной меди или. двухвалентного же0,03-0,6 леза Композиция на основе Остально . карбамидной смолы В качестве композиции на основе карбамидной смолы связующее содержи 71,37-89,28 вес. % карбамидной смолы и 7,72-19,73 вес. % материала на основе водорастворимых лигносульфонатов. Примером карбамидной смолы могут служить npONbDuneHHO выпускаемые про дукты различных марок, в частности марки КС-68. Примером материала на основе водорастворимых лигносульфонатов могут служить сульфитно-спиртовая бар да (ССБ) или сульфитно-дрожжевая бр ка (С ДБ). В качестве солей двухвалентной м ди или двухвалентного железа предпочтительно использование хлорной меди (II) , азотнокислой меди (П) , сернокислой меди (П), или сернокислого железа (П). Продукт Стабилойл 18 выпускает ся согласно ТУ-38.101.367-73. При содержании в связуклцем указа ных солей меди (II) , или железа (II) ниже нижнего предела не обеспечивается требуемого ускорения тепловой сушки стержней, а при содержании их выше верхнего предела существенно снижаетсястабильность свежепригото ленфюго связующего, что затрудняет его использование в условиях производства. Предлагаемое связующее приготавливают путем перемешивания всех исходных ингредиентов в мешалке при 200-250 об/мин в течение 4-9 мин до получения однородной массы Связую|Щее хранится в закрытой таре. Максй мальная продолжительность выдержки готового .связующего, в течение кото рой сохраняется стабильность его свойств, составляет 2 сут. Связующее используют в стержневых и формовочных смесях при содержании его 3,0-4,0 вес. %. Обязательными компонентами смесей на основе связующего является огнеупорный наполнитель и кислый отвердитель, в качестве которого могут быть использованы, например, бензолсульфокислота, ортофосфорная кислота, смесь этих кислот, водный раствор хромпика и т.д. Стержневую смесь на основепредлагаемого связующего готовят следующим образом. В смесеприготовительный агрегат загружают огнеупорный наполнитель, добавляют кислый отв.е рдитель и перемешивают 2 мин, затем..Вводят предварительно приготовленное связующее и перемешивают еще 2-3 мин, после чего смесь готова к употреблению. Живучесть смеси в зависимости от количества введенного кислого отвердителя и температуры окружающей среды составляет 7-30 мин. В связи с ограниченной живучестью смеси предпочтительно приготавливать ее в условиях производства на смесителях непрерывного действия с подачей готовой смеси непосредственно Б оснастку. Возможно также использование в этих целях и смешивающих бегунов - при условии их расположения в непосредственной близости от участка изготовления стержней. Предлагаемое связующее обеспечивает быстрое отверждение стержней и форм при пониженных температурах тепловой суШки (170-190°С). Предусматривается также возможность использования предлагаемого связующего в составах холоднотвердеющих смесей (ХТС), отверждаемых на воздухе при температуре в среднем 20°С. В табл. 1 приведены составы связующих 1-3 (предлагаемые) и 4( известный) . В табл. 2 приведены составы смесей теплового отверждения, полученных с применением связующих согласно табл.1. Свойства смесей 1-7 приведены в табл. 3. Из данных табл. 3 следует, что /предлагаемое .связующее обеспечиваетмаксимальный набор прочности обрагзцов смеси через 4 мин теплового отверждения, т.е. в те же сокращенные сроки, что и известное связующее. Однако высокая скорость теплового отверждения достигается при меньшей температуре сушки (170-190°С), чем в известном техническом решении , согласно которому она составляет, 200240°С. Это позволяет получить существенную экономию энергозатрат в , процессе теплового отверждения.

Некоторое снижение максимальной прочности образцов смеси (13,016,0 кгс/см ) с предлагаемым связукицим по сравнению с вариантом Использования известного связующего согласно З) (20 кгс/см) является законо.мерным следствием замены в .составе связукяцего фенолоспирта на водорастворимый лигносульфонат. При этом следует учитывать, что прочности порядка (20 кгс/см и выше (на растяжение) необходимы лишь для стержней наиболее сложных конфигураций, тогда как для основной номенклатуры стержней (11-У классов сложности) является излишними. Достигаемая прочность стержней (13,0-16,0 кгс/см на растяжение) является достаточной для большей части номенклатуры, поэтому выгода от экономии энергозатрат в данном случае являетсй превалирующей .i

Кроме того, следует учитывать, что замена в составе смеси фенолоспирта на лигносульфонат спрсобствует улучшению санитарно-гигиеничес ких условий труда в литейных цехах в связи с практическим исключением выделений паров токсичного фенола в ВОЗДУШНУЮ среду.

Ниже в табл. 4 приводятся дополнительные данные, иллюстрирующие возможность использования предлагаемого Связующего в составах холодно0твердеющих смесей (ХТС)- При этом составы связующих соответствуют приведенным в табл. 1, а составы смесейпридеденным в табл. 2, разница же заключается в способе отверждения (на воздухе, в среднем при 20с) .

5

Таким образом, дополнительным преимуществом предлагаемого связующего является возможность получения на его основе ХТС (при использовании

0 .известного связующего подобная возможность отсутствует ).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Смесь для изготовления литейныхСТЕРжНЕй и фОРМ пО НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU801958A1 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1980 |

|

SU921660A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1980 |

|

SU900929A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1084103A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой снастке | 1978 |

|

SU778895A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

96,98 96,95.96,85 Песок кварцевый Связующее 3,0

4(известное)

Ортофосфорная кислота концентрированная 0,02 0,05

Таблица 2: 3,0 3,0

3,08

0,075 95,925 95,85 95,70 96,63 4,0 4,0 4,0

Ортофосфорная кислота 30%-ая

Комплексный кислый катализатор AM Температура отвержеде170-190 170-190 ния, ас

Живучесть смеси при 20°С,

мин 20

Прочность на растяжение, кгс/см, после тепловой сушки в течение: Температура отвержедения, 20-22 20-22 .Живучесть при 20°С, 20 15 мин

Продолжение табл.2

0,15

0,15 0,30

0,29

15

18

8 час,

7 170-190 170-190 170-190 170-190 220 20-22 20-22 20-22 20-22 20 7 18 15

Прочность на растяжение кгс/см, при вьвдержке на воздухе в течение:

Формула изобретения 1. Связующее для изготовления Литейных стержней и форм, включающее композицию на основе карбамидной смолы и продукт компаундирования депарафинированных дистиллятного и остаточного компонентов масел селективной нефти Стабилойл 18, о т л и ч а ю щ ё е с я тем, что, с целью снижения температуры теплового отверждения стержней и форм при сохранении высокой скорости теплового отверждения, оно. дополнительно содержит соль двухвалентной меди или двухвалентного железа при следукадем соотношении ингредиентов, вес.%: Продукт компаундирования депарафинирс/ванных дистиллятного и остаточного компонентов масел селективной очистки нефти Стабилойл 18 2,97-8,25

Продолжение табл. 4j

Соль двухвалентной меди или двухвалентоного железа0,03-0,65

Композиция на основе

карбамидной смолы Остальное

2, Связующее по п. 1, отличающееся тем, что в качестве композиции на основе карбамидной смолы оно содержит 71,37-89,28 вес.% карбамидной смолы и 7,72-19,73 вес.% материала на основе водорастворимых лигносульфонатов.

Источники информации, принятые во внимание при экспертизе

l.ABTppcKoe свидетельство СССР 486847, кл. В 22 С 1/20, 1973.

Авторы

Даты

1981-10-30—Публикация

1979-02-19—Подача