(5) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ

I

Изобретение относится к литейному производству и может быть использовано при изготовлении стержней и форм в нагреваемой модельностержневой оснастке.

В составы песчано-сиоляных смесей , отверждаемых в нагреваемой оснастке , часто вводятся специальные добавки технических масел, что приводит к улучшению пескодувной текучести смеси и физико-механических характеристик стержней и форм -k.

Одним из первых известных решений в этом направлении было использование добавки трансформаторного маела 1.

Однако при использовании этой добпвки существенно возрастает газоотворность смеси, что объясняется низкой температурой вспышки (120130С) трансформаторного масла. Кроме того, в продуктах его сгорания обнаруживается повышенное содержание токсичных веществ, что является ОСНАСТКЕ

следствием недостаточной очистки масла от примесей серы, фосфора и т.п.

Более благоприятные результаты достигаются при использовании в составах песчано-смоляных смесей горячего отверждения добавок индустриального масла И-20А 2 или автотракторного масла АК-15 3. Оба масла обладают примерно одинаковой темtoпературой вспышки (1б5-180°С) и примерно равной степенью очистки.

Еще более высокий уровень свойств обеспечивается за счет использования нефтяных масвл типа продукта Стаби15лойл-18, обладающего температурой вспышки не менее 200°С и высокой степенью очистки.

Наиболее близкой к описываемому изобретению по технической сущности

70 и достигаемому результату является смесь для изготовления литейных стержней и форм в нагреваемой оснастке 43, содержащая огнеупорный на39полнитель, фенолформальдегидное свя зующее (фенолоспирт) , карбамидное связующее, комплексный кислый катализатор (AM) и нефтяное масло а вид продукта, Стабилойл-18, взятые 9 следующих соотношениях, вес.°о: Фенолформальдегидное связующее 0,49-0,95 Карбамидное связующее 1 ,7-2,87 Комплексный кислый катализатор 0,19-0,38 Продукт Стабилойль-18 0,10-0,29 Огнеупорный наполнитель Остальное Однако продукт Стабилойл-18Ч, выпускаемый на основе волгоградских нефтей , производится в весьма ограниченном количестве. Поэтому желательно расширение номенклатуры неф ных масел с одновременным дальнейши усилением их положительного влияни на свойства песчано-смоляных смесей горячего отверждения. Цель изобретения - повышение пр ности стержней и форм в отвержденн состоянии и уменьшение продолжител ности отверждения их в нагреваемой оснастке. Поставленная цель достигается т что смесь для изготовления литейны стержней и форм в нагреваемой осна ке, включающая огнеупорный наполни тель, фенолформальдегидное связующее, карбамидное связующее, компле ный кислый катализатор и нефтяное масло, содержит в качестве нефтяно го масла нефтяную фракцию, очищенн адсорбентом от смол и парафино-наф новых углеводородов, с показателем преломления 1,5050-1,5200 и с соде жанием серы 0,1-1,5% при следующем соотношении ингредиентов, масД: Фенолформал ьдегидное связующее 1,10-1,62 Карбамидное связующее . 1 ,10-1,62 Комплексный кислый катализатор0,25-0.35 Нефтяная фракция , очищенная адсорбентом от смол и парафино-нафтеновых углеводородов с показателем преломления 1 ,50501 ,5200 и с содержанием серы 0,Ы,5Х 0,1-0,2 Огнеупорный Остальное наполнитель Нефтяная фракция очищенная адсорентом от смол и парафино-нафтеновых глеводородов, характеризующаяся показателем преломления 1,5050-1,5200, содержащем серы 0,1-1,5-+, является новым продуктом, выпускаемым по У 38Л0126-79. Ее температура вспышки (не менее ) несколько превосходит аналогичный показатель у продукта Стабилойл-18. При содержании добавки на основе нефтяных масел с указанным комплексом свойств ниже нижнего предела не достигается требуемого улучшения физико-механических характеристик стержней и форм, а также скорости их горячего отверждения, а при содержании ero выше верхнего предела не наблюдается получения новых существенных преимуществ при одновременном возрастании газоотворности и себестоимости смеси, В качестве фенолформальдегидного связующего предпочтительно использовать фенолоспирты. В качестве карбамидного связующего предпочтительно использовать выпускаемую промышленностью синтетическую смолу КС-68. В качестве комплексного кислого катализатора предпочтительно использовать технический продукт AM, представляющий раствор хлористого аммония , хлористого алюминия (водного) и технической мочевины в воде. Предлагаемую смесь готовят следующим образом. В смеситель мод.111 или 112 загружают огнеупорный наполнитель (кварцевый песок) , перемешивают 30 с, затем вводят заранее приготовленную связующую композицию из фенолоспирта и карбамидной смолы, перемешивают в течение 2-3 мин, после чего в смесь вводят комплексный кислый катализатор AM, смесь перемешивают еще 1,5 мин вводят нефтяную фракцию и смесь перемешивают еще в течение 1, мин. После этого смесь готова к использованию или хранению, живучесть смеси 8 ч.

ИзгТбретение иллюстрируется следующим примером.

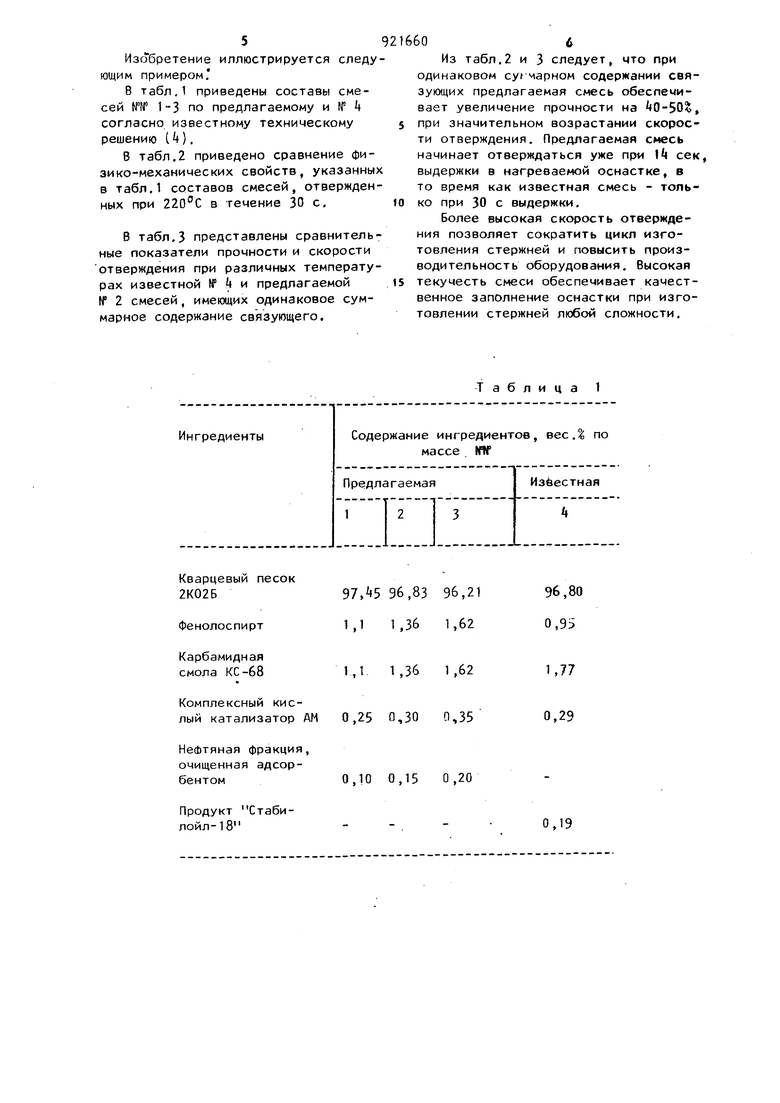

В та6л,1 приведены составы смесей W 1-3 по предлагаемому и If 4 согласно известному техническому решению С).

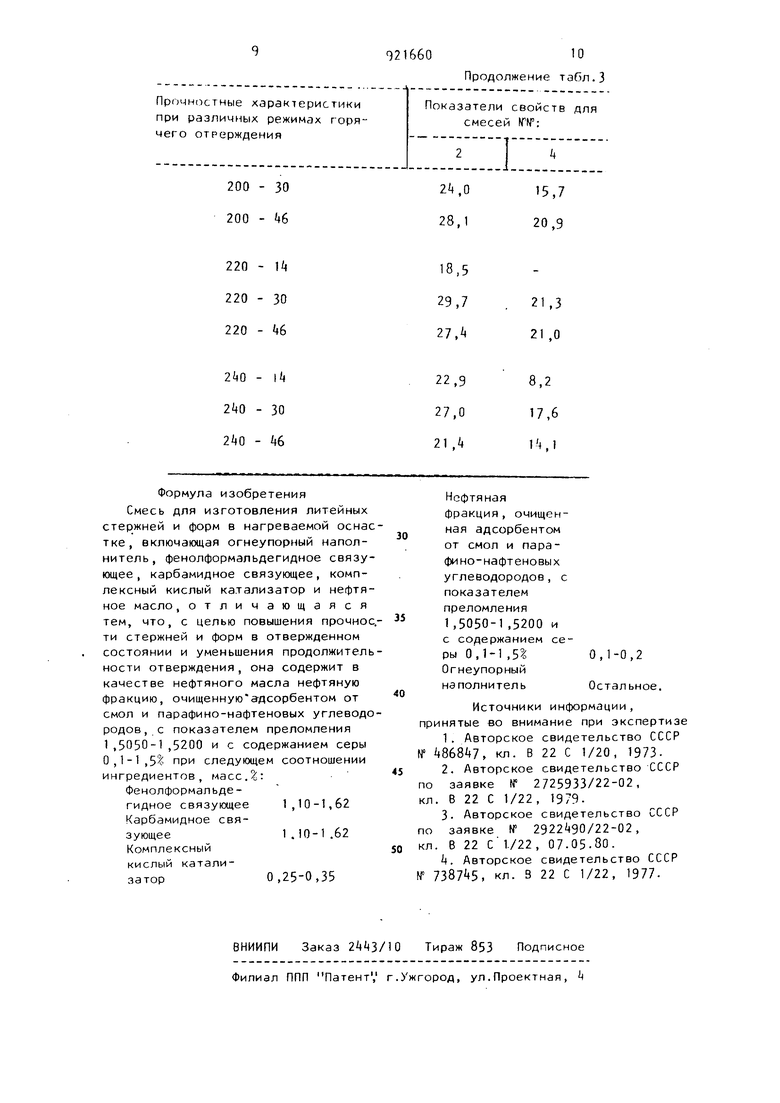

В табл.2 приведено сравнение физико-механических свойств, указанных в табл.1 составов смесей, отвержденных при 220°С в течение 30 с.

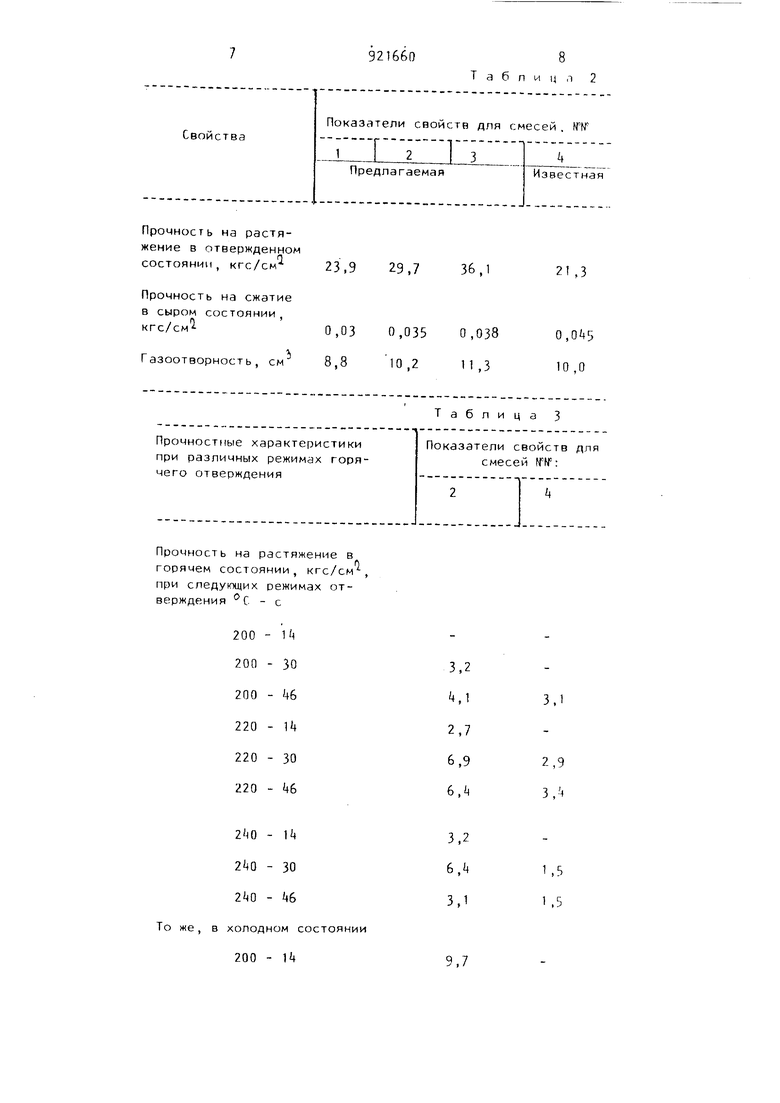

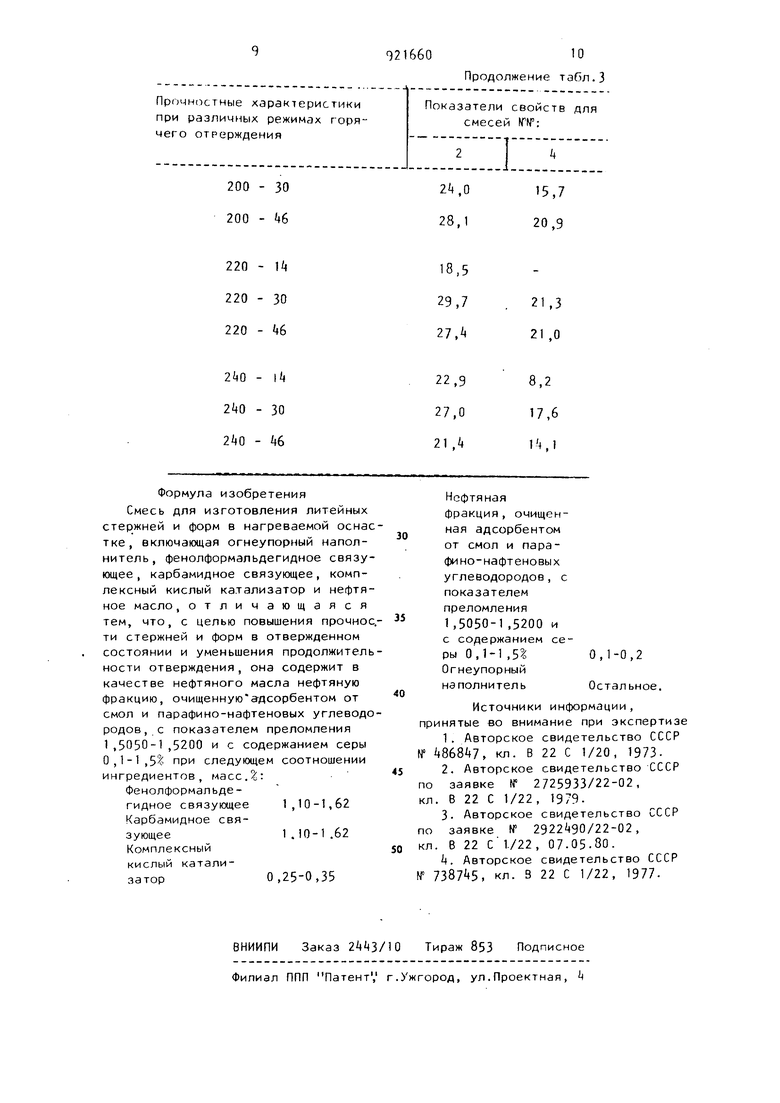

В табл.3 представлены сравнительные показатели прочности и скорости отверждения при различных температурах известной № k и предлагаемой ff 2 смесей, имеющих одинаковое суммарное содержание связующего.

Из табл.2 и 3 следует, что при одинаковом сугмарном содержании связующих предлагаемая смесь обеспемивает увеличение прочности на 0-50J, при значительном возрастании скорости отверждения. Предлагаемая смесь начинает отверждатьсн уже npw k сек выдержки в нагреваемой оснастке, в то время как известная смесь - только при 30 с выдержки.

Более высокая скорость отверждения позволяет сократить цикл изготовления стержней и повысить производительность оборудования. Высокая текучесть смеси обеспечивает качественное заполнение оснастки при изготовлении стержней любой сложности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Смесь для изготовления литейныхСТЕРжНЕй и фОРМ пО НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU801958A1 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1986 |

|

SU1424939A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1980 |

|

SU900929A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1981 |

|

SU977096A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1981 |

|

SU988442A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1084103A1 |

Ингредиенты

1,1 1,36 1,62

0,25 0,30 0,35 M

,

0,10 0,15 0,20

Таблица 1

Содержание ингредиентов, вес. по массе №№

1,77 0,29

0,19

Прочность на растяжение в отвержденном состоянии, кгс/см

Прочность на сжатие в сыром состоянии.

Прочность на растяжение в горячем состоянии, кгс/см , при следующих режимах отверждения С - с

То же, в холодном состоянии 200 - 1

Т а б л и ц л 2

36,1

21,3

Таблица 3

9,7

92166010

Продолжение табл.3

Авторы

Даты

1982-04-23—Публикация

1980-05-22—Подача