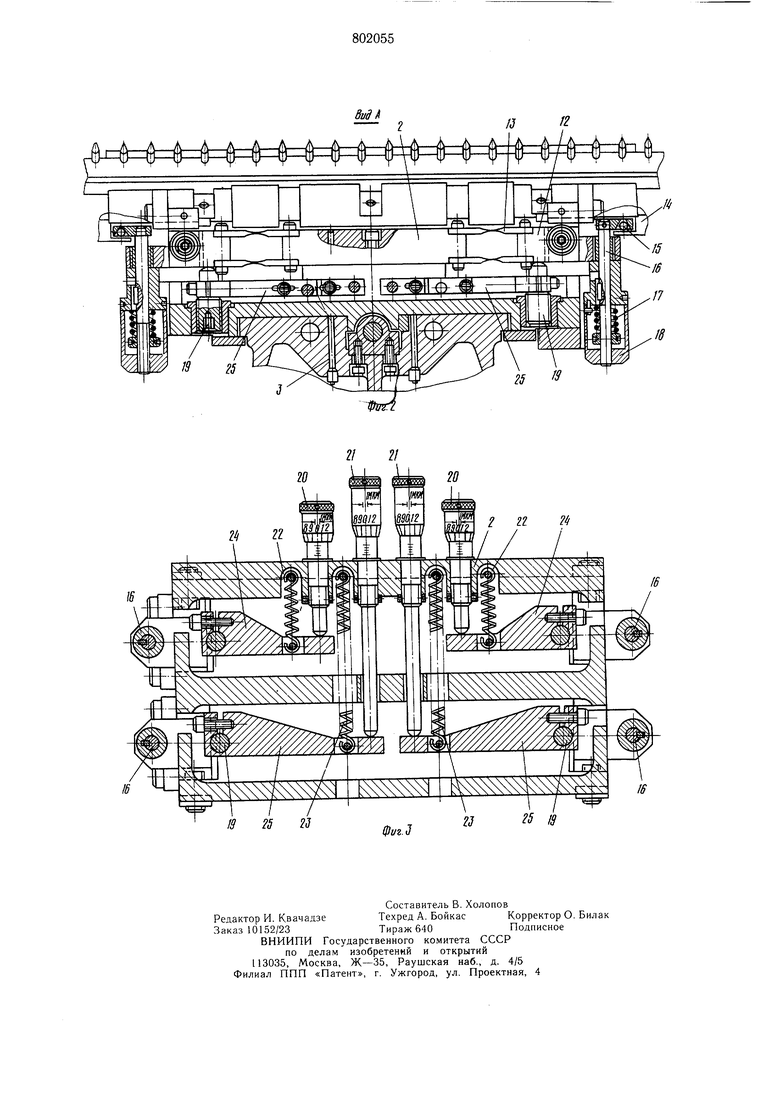

Изобретение относится к оборудованию для огранки ювелирных камней. Известен станок для обработки драгоценных камней, включающий поворотный кассетодержатель с винтовым зажимным устройством, обрабатывающий механизм и регулирующее устройство с микрометрическим винтовым механизмом, причем кассетодержатель закреплен в поворотной радиальной опоре 1. Данное устройство не обеспечивает высокой производительности и точности огранки ювелирных камней. Наиболее близким техническим решением к изобретению является суппорт ограночного станка, содержащий корпус, поворотный кассетодержатель с винтовым зажимным узлом крепления кассетодержателя и механизм перемещения 2. Недостатком известного суппорта является то, что при повороте кассеты на угол яруса (ряда граней ювелирного камня) зазоры, а также погрешности формы и относительного положения элем-ентов шарнирного сочленения кассетодержателя и корпуса могут привести к смещению поворотной оси, являющейся геометрической базой формы граненого изделия. Конструкция суппорта не предусматривает узлов, обеспечивающих минимизацию этих ощибок, что заставляет повышать требования к точности изготовления элементов вследствие износа. Целью изобретения является повышение производительности и точности огранки. Поставленная цель достигается за счет того, что известный суппорт ограночного станка, содержащий корпус, поворотный кассетодержатель с винтовым зажимным устройством, узел крепления кассетодержателя и механизм перемещения, снабжен упругими подвесами, закрепленными на механизме перемещения, и регуляторами положения упругих подвесов, а узел крепления кассетодержателя может быть выполнен в виде упорного винта с поворотным подпружиненным рычагом, взаимодействующим с микрометрическим винтом. На фиг. 1 изображен предложенный суппорт; на фиг. 2 - вид А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1. Суппорт ограночного станка состоит из корпуса 1, подвижно связанного с корпусом механизма перемещения (салазок) 2, винтового привода 3 механизма перемещения.

сдвоенного кассетодержателя 4, в которых закрепляются две кассеты 5 с заготовками 6, подлежащими обработке инструментом 7.

Кассетодержатели 4 через радиальные поворотные башмачные опоры 8 связаны с державками 9 (по две на каждый кассетодержатель), которые, в свою очередь, посредством шарнирных соединений, состоящих из щаров 10 и поджимных винтов 11, связаны с корпусами подвесов 12.

Упругие пластины 13 связывают подвесы 12 с механизмом перемещения 2, винтопружинные механизмы крепят кассетодержатели (узел крепления кассетодержателей 4), прижимают кассетодержатели через насадные муфты 14 к подвесам 12 и состоят из щаров 15, резьбовых стержней 16, пружин 17 и зажимных гаек 18.

Положение корпусов подвесов 12 регулируется упорными винтами 19 (регуляторами положения упругих подвесов), связанными с механизмом перемещения 2.

С механизмом перемещения 2 связаны микрометрические винтовые механизмы управления упорными винтами 19, состоящие из микрометрических винтов 20, предназначенных для подвижки левого и правого верхних подвесов 12, микрометрических винтов 21 для подвижки нижней пары подвесов 12, а также пружин 22, 23 и поворотных подпружиненных рычагов 24, 25, насаженных на упорные винты 19.

Работа суппорта происходит следующим образом.

Заготовкам, подлежащий огранке изделий 6, предварительно придана конусная форма. Заготовки закрепляются в шпиндельных оправках кассет 5.

В процессе обработки заготовки должны приобрести многоярусную граненую форму, которая достигается путем осуществления фиксированных поворотов каждого шпинделя с заготовкой вокруг его оси, а также установочных поворотов кассетодержателей 4 вокруг осей их базовых цилиндров для обеспечения заданных ярусных углов d.

При обработке граней соответствующих ярусов, заготовки, закрепленные в обеих кассетах, должны находиться на определенном расстоянии а от оси инструмента.

Поэтому кассетодержатели 4 связаны с подвижными салазками (механизмом перемещения) 2, которые перемещаются относительно неподвижного корпуса 1 винтовым приводом 3.

Для обеспечения одновременного контакта заготовок изделий обеих кассет с инструментом предусмотрена независимая подвижка в направлении инструмента подвесов 12, связанных упругими пластинами с механизмом перемещения 2.

С этой целью каждый из подвесов 12 связан с соответствующими державками 9, к которым через радиальные поворотные башмачные опоры 8 прижимаются кассетодержатели 4 с помощью зажимных гаек 18.

При повороте кассетодержателей на соответствующий угол яруса а гайки 18 отпускаются и прижим кассетодержателей 4 к державкам 9 осуществляется пружинами 17. Управление подвижкой подвесов 12 производится микрометрическими винтами 20 и 21 через соответствующие рычаги 24 и 25, жестко связанные с упорными винтами 19, которые и осуществляют непосредственное перемещение подвесов 12.

При установочном повороте на соответствующий угол яруса происходит смещение оси поворота, вызванное погрещностями формы контактных поверхностей кассетодержателей и соответствующих радиальных опор.

С целью минимизации величины этого

смещения кассетодержатели 4 базируются в радиальных поворотных башмачных опорах 8, представляющие собой призмы, связанные поворотной осью с державками 9.

В результате не требуется повыщенной точности при изготовлении контактных поверхностей кассетодержателей и кассет, что представило бы значительные технологические трудности.

30

Формула изобретения

1.Суппорт ограночного станка, содержащий корпус, поворотный кассетодержатель с винтовым зажимным устройством, узел крепления кассетодержателя и механизм перемещения, отличающийся тем, что, с целью повыщения точности и производительности огранки, он снабжен упругими подвесами, закрепленными на механизме перемещения, и регуляторами положения упругих подвесов, и узел крепления кассетодержателя выполнен в виде двух радиальнобашмачных опор и установлен на упругом подвесе.

2.Суппорт по п. 1, отличающийся тем,

5 что регулятор положения упругих подвесов может быть выполнен в виде упорного винта с поворотным подпружиненным рычагом, взаимодействующим с микрометрическим винтом.

oИсточники информации,

принятые во внимание при экспертизе

1.Проспект фирмы «Erich Dern 2 Sohn С° 1974.

2.Патент ФРГ № 849968, кл. 67 а, 21, опублик. 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 1991 |

|

RU2014230C1 |

| Станок для огранки вставок юве-лиРНыХ издЕлий | 1979 |

|

SU808329A1 |

| Станок для обработки ювелирных вставок | 1980 |

|

SU876455A1 |

| Устройство для огранки драгоценных камней | 2022 |

|

RU2808157C1 |

| Устройство для огранки алмазов | 1990 |

|

SU1754463A1 |

| Станок для полуавтоматической обработки ювелирных камней | 1958 |

|

SU123425A2 |

| УСТРОЙСТВО ДЛЯ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 1978 |

|

SU683135A1 |

| Устройство для предварительной обработки камней | 2022 |

|

RU2795990C1 |

| ЮВЕЛИРНОЕ УКРАШЕНИЕ | 2015 |

|

RU2620240C2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Авторы

Даты

1981-02-07—Публикация

1978-07-10—Подача