(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭТАЛОННОГО ОТРАЖАТЕЛЯ

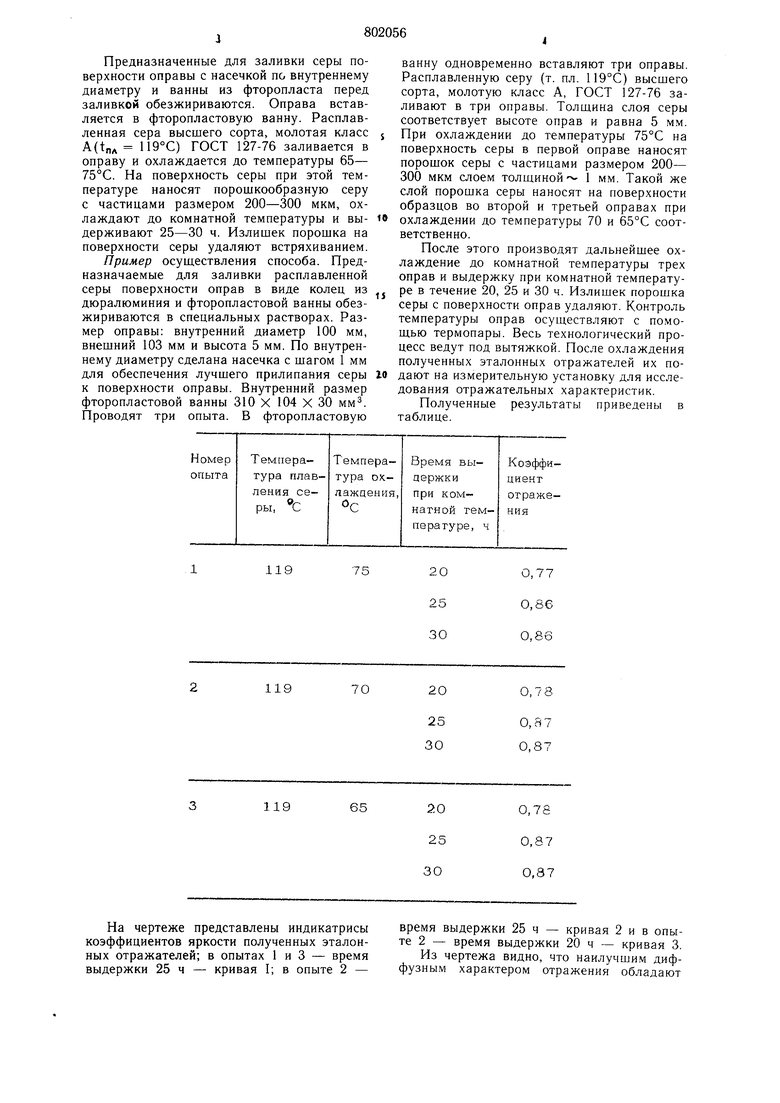

НА ОСНОВЕ СЕРЫ Предназначенные для заливки серы поверхности оправы с насечкой по внутреннему диаметру и ванны из фторопласта перед заливкой обезжириваются. Оправа вставляется в фторопластовую ванну. Расплавленная сера высшего сорта, молотая класс A(tnA 119°С) ГОСТ 127-76 заливается в оправу и охлаждается до температуры 65- 75°С. На поверхность серы при этой температуре наносят порошкообразную серу с частицами размером 200-300 мкм, охлаждают до комнатной температуры и выдерживают 25-30 ч. Излишек порошка на поверхности серы удаляют встряхиванием. Пример осуществления способа. Предназначаемые для заливки расплавленной серы поверхности оправ в виде колец из дюралюминия и фторопластовой ванны обезжириваются в специальных растворах. Размер оправы: внутренний диаметр 100 мм, внешний 103 мм и высота 5 мм. По внутреннему диаметру сделана насечка с шагом 1 мм для обеспечения лучшего прилипания серы к поверхности оправы. Внутренний размер фторопластовой ванны 310 X 104 X 30 мм. Проводят три опыта. В фторопластовую ванну одновременно вставляют три оправы. Расплавленную серу (т. пл. 119°С) высшего сорта, молотую класс А, ГОСТ 127-76 заливают в три оправы. Толщина слоя серы соответствует высоте оправ и равна 5 мм. При охлаждении до температуры 75°С на поверхность серы в первой оправе наносят порошок серы с частицами размером 200- 300 мкм слоем толщиной 1 мм. Такой же слой порошка серы наносят на поверхности образцов во второй и третьей оправах при охлаждении до температуры 70 и 65°С соответственно. После этого производят дальнейшее охлаждение до комнатной температуры трех оправ и выдержку при комнатной температуре в течение 20, 25 и 30 ч. Излишек порошка серы с поверхности оправ удаляют. Контроль температуры оправ осуществляют с помощью термопары. Весь технологический процесс ведут под вытяжкой. После охлаждения полученных эталонных отражателей их подают на измерительную установку для исследования отражательных характеристик. Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальная паста для обработки твердой поверхности пластмасс | 1989 |

|

SU1730112A1 |

| Способ изготовления диффузного отражателя | 1986 |

|

SU1388191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА | 1992 |

|

RU2078750C1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ | 1985 |

|

SU1331034A1 |

| Сцинтилляционный детектор | 1981 |

|

SU1094453A1 |

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА С ИЗДЕЛИЯМИ ИЗ МЕТАЛЛОВ ПРИ ПОМОЩИ ПАЙКИ | 2020 |

|

RU2732549C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2277998C1 |

| Способ устройства покрытия спортивной площадки | 1987 |

|

SU1481311A1 |

| Способ изготовления диффузного отражателя | 1988 |

|

SU1776573A1 |

| Способ алитирования стальныхиздЕлий | 1978 |

|

SU800233A1 |

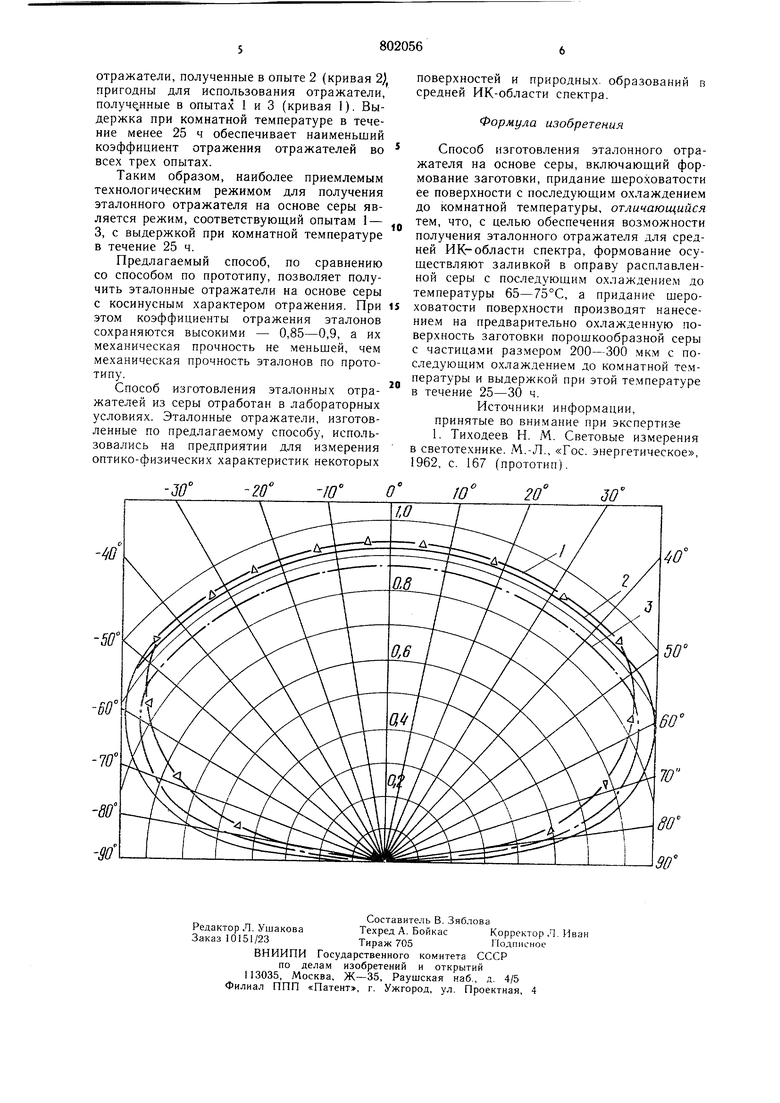

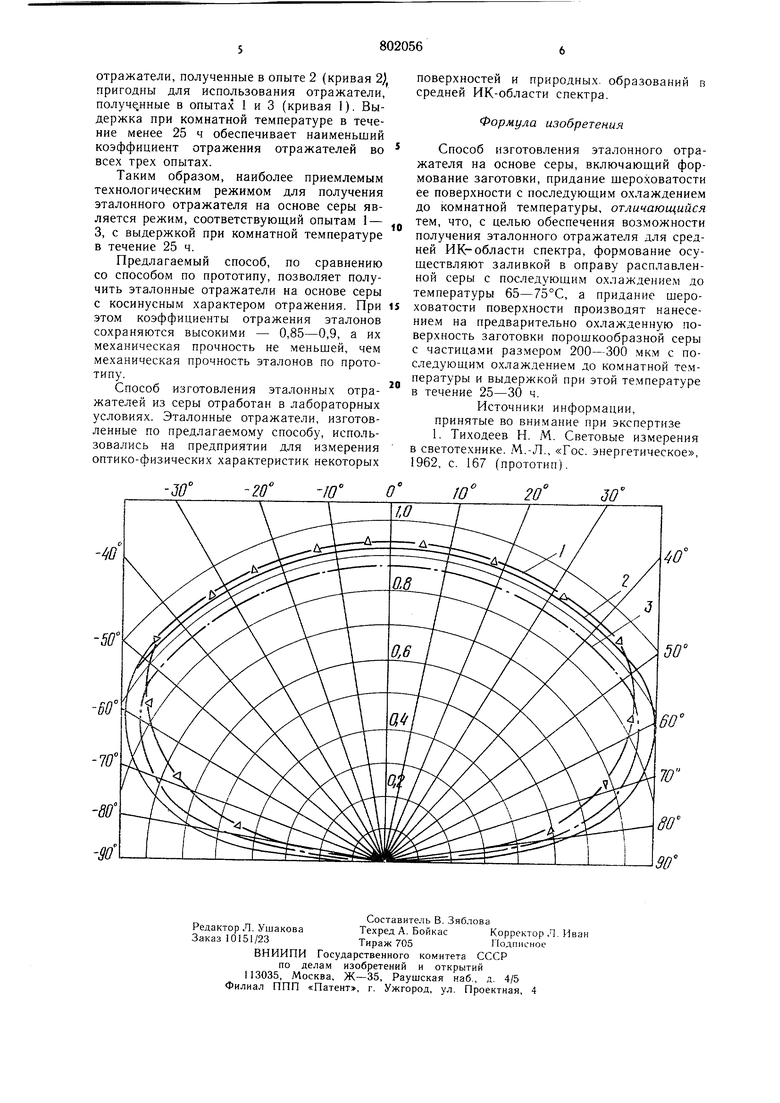

На чертеже представлены индикатрисы коэффициентов яркости полученных эталонных отражателей; в опытах 1 и 3 - время выдержки 25 ч - кривая I; в опыте 2 -

время выдержки 25 ч - кривая 2 и в опыте 2 время выдержки 20 ч - кривая 3. Из чертежа видно, что наилучшим диффузным характером отражения обладают

Авторы

Даты

1981-02-07—Публикация

1979-03-05—Подача