Изобретение относится к способам изготовления диффузных отражателей, используемых в спектрофотометрии.

Известен способ изготовления отражателя на основе серы, включающий формирование заготовки, придание шероховатости ее поверхности посредством увлажнения мелкими брызгами воды. Диффузный отражатель, изготовленный известным способом, диффузно отражает излучение только в видимой и близкой инфракрасной области спектра. Однако он не может быть использован при работе в средней и дальней инфракрасной области спектра, так как коэффициенты отражения его поверхности уменьшается с ростом длины волны, а характер отражения перестает быть диффузным.

Ближайшим прототипом из числа известных технических решений является способ изготовления отражателя на основе серы, включающий формирование заготовки, осуществляемый заливкой в оправку расплавленной серы с последующим охлаждением до 65-75°С;; придание шероховатости производится нанесением порошкообразной серы с частицами размером 200-300 мкм с последующим охлаждением до комнатной температуры и выдержкой при этой температуре в течение 25-30 ч.

Недостатками известного способа изготовления диффузного отражателя являются малый коэффициент диффузного отражения и малая химическая стойкость.

Целью изобретения является: увеличение коэффициента диффузного отражения, в области спектра 0,3-2,7 мкм, придание химической стойкости.

Поставленная цель достигается тем, что в способе изготовления диффузного отражателя, включающем формирование заготовки на основе неорганического материала, заготовку формируют смешиванием 80-90 мас.% неорганического материала, обладающего высоким коэффициентом отражения в инфракрасной области спектра, с 10-20 мас.% порошка политетрафторэтилена в течение времени не менее 3 мин с последующим прессованием смеси под

(Л

С

х|

о ел

V4 СА)

давлением 10-50 атм до толщины не менее 5 мм.

Изобретение иллюстрируется следующими примерами.

Используемые материалы: порошок фторопласта Ф-4 марки.Полихром 1 (ТУ 6-09-3603-74); пудра алюминиевая {ГОСТ 5494-71Е).

Пример 1. Для получения диффузного отражателя смешивают 20 мас.% порошка фторопласта марки Полихром 1 и 80 мас.% алюминиевой пудры вручную в течение 3 мин. В матрицу, представляющую собой прямоугольное отверстие размером 20x40 мм2, глубиной 20 мм, засыпают полученную смесь. Пуансон, представляющий собой параллелограмм размерами 20x40x20 мм3, вставляют в матрицу; прессуют полученную систему при давлении 10 атм и вынимают готовое изделие из матрицы , толщина образца 5 мм.

Примеры 2-3. Осуществляют как пример 1, изменяя давление прессования.

Пример 4. Смешивают вручную 10 мас.% порошка фторопласта марки Полихром 1 и 90 мас.% алюминиевой пудры в течение 3 мин прессуют, как и в примере 1, при давлении прессования 10 атм; вынимают готовое изделие из матрицы.

Примеры 5-6. Осуществляют как пример 4, изменяя толщину диффузного отражателя.

Примеры 7-9, Осуществляют как пример 4, изменяя время перемешивания, толщина образца 5 мм.

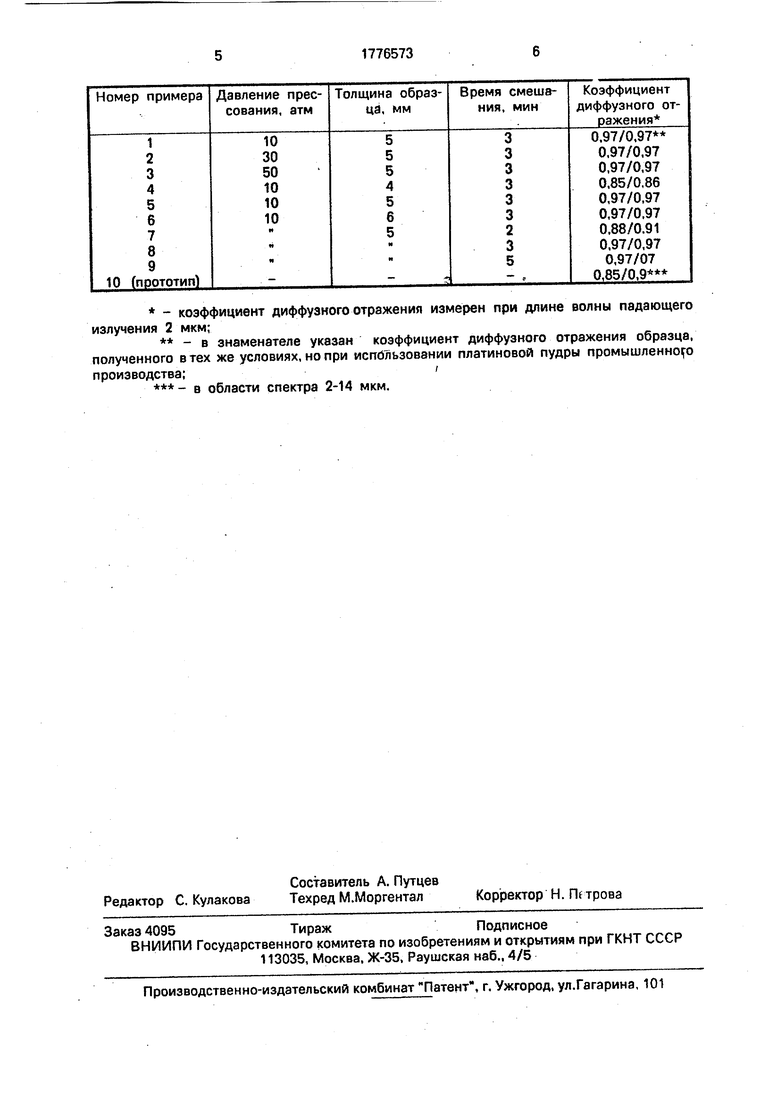

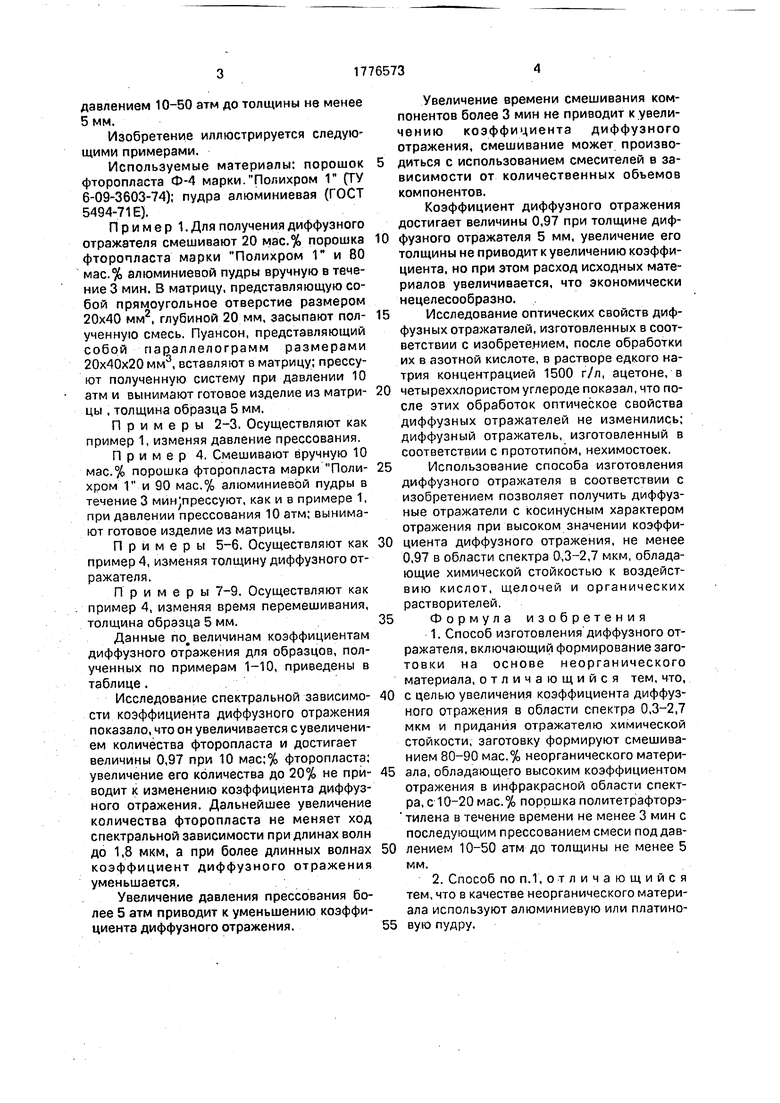

Данные по. величинам коэффициентам диффузного отражения для образцов, полученных по примерам 1-10, приведены в таблице.

Исследование спектральной зависимости коэффициента диффузного отражения показало, что он увеличивается с увеличением количества фторопласта и достигает величины 0,97 при 10 мас;% фторопласта; увеличение его количества до 20% не приводит к изменению коэффициента диффузного отражения. Дальнейшее увеличение количества фторопласта не меняет ход спектральной зависимости при длинах волн до 1,8 мкм, а при более длинных волнах коэффициент диффузного отражения уменьшается.

Увеличение давления прессования более 5 атм приводит к уменьшению коэффициента диффузного отражения.

Увеличение времени смешивания компонентов более 3 мин не приводит к увеличению коэффициента диффузного отражения, смешивание может производиться с использованием смесителей в зависимости от количественных объемов компонентов.

Коэффициент диффузного отражения достигает величины 0,97 при толщине диффузного отражателя 5 мм, увеличение его толщины не приводит к увеличению коэффициента, но при этом расход исходных материалов увеличивается, что экономически нецелесообразно.

Исследование оптических свойств диффузных отражаталей, изготовленных в соответствии с изобретением, после обработки их в азотной кислоте, в растворе едкого натрия концентрацией 1500 г/л, ацетоне, в

четыреххлористом углероде показал, что после этих обработок оптическое свойства диффузных отражателей не изменились; диффузный отражатель, изготовленный в соответствии с прототипом, нехимостоек.

Использование способа изготовления диффузного отражателя в соответствии с изобретением позволяет получить диффузные отражатели с косинусным характером отражения при высоком значении коэффициента диффузного отражения, не менее 0,97 в области спектра 0,3-2,7 мкм, обладающие химической стойкостью к воздействию кислот, щелочей и органических растворителей.

Формула изобретения

1.Способ изготовления диффузного отражателя, включающий формирование заго- товки на основе неорганического материала, отличающийся тем, что,

с целью увеличения коэффициента диффузного отражения в области спектра 0,3-2,7 мкм и придания отражателю химической стойкости, заготовку формируют смешиванием 80-90 мас.% неорганического материала, обладающего высоким коэффициентом отражения в инфракрасной области спектра, с 10-20 мас.% порошка политетрафторэ- тилена в течение времени не менее 3 мин с последующим прессованием смеси под давлением 10-50 атм до толщины не менее 5 мм.

2.Способ по п.1,отличающийся тем, что в качестве неорганического материала используют алюминиевую или платиновую пудру.

- коэффициент диффузного отражения измерен при длине волны падающего излучения 2 мкм;

- в знаменателе указан коэффициент диффузного отражения образца, полученного в тех же условиях, но при использовании платиновой пудры промышленного производства;

- в области спектра 2-14 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузного отражателя | 1988 |

|

SU1670654A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТООТРАЖАТЕЛЯ | 2024 |

|

RU2820796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗНОГО ОТРАЖАТЕЛЯ | 2012 |

|

RU2494423C1 |

| Способ изготовления диффузно-рассеивающего отражателя | 1988 |

|

SU1670653A1 |

| Способ обработки алюминия и его сплавов | 1988 |

|

SU1713993A1 |

| Способ изготовления диффузного отражателя | 1986 |

|

SU1388191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| ДИФФУЗНО ОТРАЖАЮЩИЙ ПАДАЮЩЕЕ ИЗЛУЧЕНИЕ СЛОИСТЫЙ МАТЕРИАЛ | 2020 |

|

RU2758977C2 |

| ТЕРМОСТАБИЛИЗИРУЮЩЕЕ РАДИАЦИОННОСТОЙКОЕ ПОКРЫТИЕ BaTiZrO | 2016 |

|

RU2656660C1 |

Использование: спектрофотометрия, область спектра 0,3-2,7 мкм. Сущность изобретения: смешивают 80-90 мас.% алюминиевой или платиновой пудры с 10-20 мас.% порошка фторопласта Ф-4 в течение не менее 3 мин. Прессуют смесь при 1-5 МПа до толщины не менее 5 мм. 1 з.п.ф-лы, 1 табл.

| Тиходеев Н.И | |||

| Световые измерения в светотехнике | |||

| - М.-Л..Госэнергетическое, 1962.С.167 | |||

| Способ изготовления эталонногоОТРАжАТЕля HA OCHOBE СЕРы | 1979 |

|

SU802056A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-23—Публикация

1988-12-26—Подача