3 локсановой связью, обладающие связующими свойствами. Присутствие избыт ка спирта или другого органического рас ворителя в суспензии усложняет техноло гический процесс изготовления огнеупоров,, .в. частности в период их затвердевания и сушки, вызывает интенсивное растрескивание отливок в результате испарения органических, растворителей. Кроме того, использование таких органических растворителей удорожает и усложняет процесс приготовления связок. Цель изобретения - упрощение процес са изготовления и улучщение тепло- и звукоизолирующих свойств материала. Это достигается тем, что, композиция для изготовления теплоизоляционного материала-, включающая щамот и алкил- силикатную связку, содержит дополнитель но гидрофобизированный перлит, а алкилсиликатную связку гидролизованную дистиллированной Водой в присутствии кислотного активатора при следующем соотно111ении компонентов, вес.%: llJaMOT9-18 Алкилсиликатная связка52,0-70,0 Гидрофобилизирован- ный перлит20,5-30. Гидролиз этилсиликага без органических растворителей дистиллированной водой в присутствии катализатора реакции- концентрированной НС - осуществляется в такой последовательности. Подкислен- ную соляной кислотой дистиллированную воду соединяют с расчетным количеством этилсиликата. Гидролиз проводят при помощи пропеллерной мешалки. При переме шивании не допускается разогревание раствора выше (реакция гидролиза этилсиликата экзотермическая). На практике считают, что реакция гидролиза завершена, когда наблюдается понижение температуры раствора до комнатной. Гид ролиз этилсиликата может проходить от 5 до 45 мин в зависимости от соотноше ния компонентов. Использование солянокислого кагалиэатора гидролиза является более рациональным по сравнению с щелочными кага лизаторами, как в известной композиции, по следующим причинам. Во-первых, введение в огнеупорные массы щелочных компонентов приведет к загрязнению этил силикатных связок нежелательными легкоплавкими элементами, а во-вторых, использование сильных органических оснований алифатического или гетероцикли104ческого типа яс,ля1;тся мкоиомичгски не- выгодным. Приготовленный г-ицролиаат может храниться без изменения свойств п точение длительного времени (до 30 суток) в зависимости от соотношения алкилсиликат: вода. В описываемом изобретении новый положительный эффект (тепло- и звукоизоляционные свойства материала) дости гается путем нового количественного соотношения известных компонентов и использования заранее приготовленного гидролизата-алкилсиликата при соотношении алкилсиликат:вода от 87:13 до 55:45. Кроме того, для получения огнеупорной массы в смесь шамота со связкой вводится гидрофобизированный перлит, и если осуществлять совмещенный способ гидролиза, то кремнийорганическая жидкость может служить ускорителем охватывания и твердения массы, изменяя рН среды. В этом случае процесс коагуляции раствора будет опережать процесс гидролиза, связка получится некачественной. Конкретные примеры составов композиции и примеры изготовления образцов следующие. Пример 1. В специально приготовленную алкилсйликатную связку гидро- лизованную дистиллированной водой в присутствии кислотного активатора, взятую в количестве ЬО,О вес.% от веса всей массы, вводили при постоянном перемешивании в пропеллерной мешалке шамот фр. 0,5-0,088 мм в количестве 13,0 13,0 вес.%. В полученную смесь-добавляли предварительно гидрофобизированный кремнийорганической жидкостью вспученный перлитовый гэрошок в количестве 27,0 вес.%. Смешение проводили в течение 4 Минут до получения однородной массы. Полученной самотвердеющей смесью, обладающей тиксотропными свойствами, заполняли разборные металлические формы, которые подвергали вибрированию в течение 2 минут (амплитуда - 0,1 мм). Спустя 12 час образцы затвер дели, после изъятия из форм они имели четкие грани, острые кромки и гладкую поверхность. Пример 2. Шамот фракции 0,5-0,088 мм.в количестве 18 вес.% от веса всей шихты тщательно смешивали с приготовленно й алкилсиликатной связкой (52,0 вэс,%). В полученную смесь постепенно при постоянном перемешивании вводили вспученный перлит

(ЗО ве(;.%), предварительно обработанный кромнийорганпческой жидкостью, взятой в количестве 0,9 вес.%. Смешение проводили в пропеллерной мешалке в течение 3 мин. Затвердевание массы происходило в металлических разборнык формах, которые вибрировали в течение 3 мин с амплитудой 0,1 мм. Образцы затвердели через 14 час, после чего ик извлекли из форм.

Пример 3. В шликер, состоящи из 9,0 вес.% от веса шихты шамота фракции 0,5-0,088 мм и 70,О вес.% приготовленной алкилсиликатной связки,, вводили вспученный гидрофобированный перлитовый порошок в количестве 23,0 вес.%. После трехминутного смешения, производимого в пропеллерной мешалке, массу поместили в разборные металлические формы, после чего формы вибрировали в течение трех минут (амплитуда вибрирования О,1 мм). Масса нахдилась в формах до полного затверде-. вания. Спустя 16 час образцы были извлечены из форм.

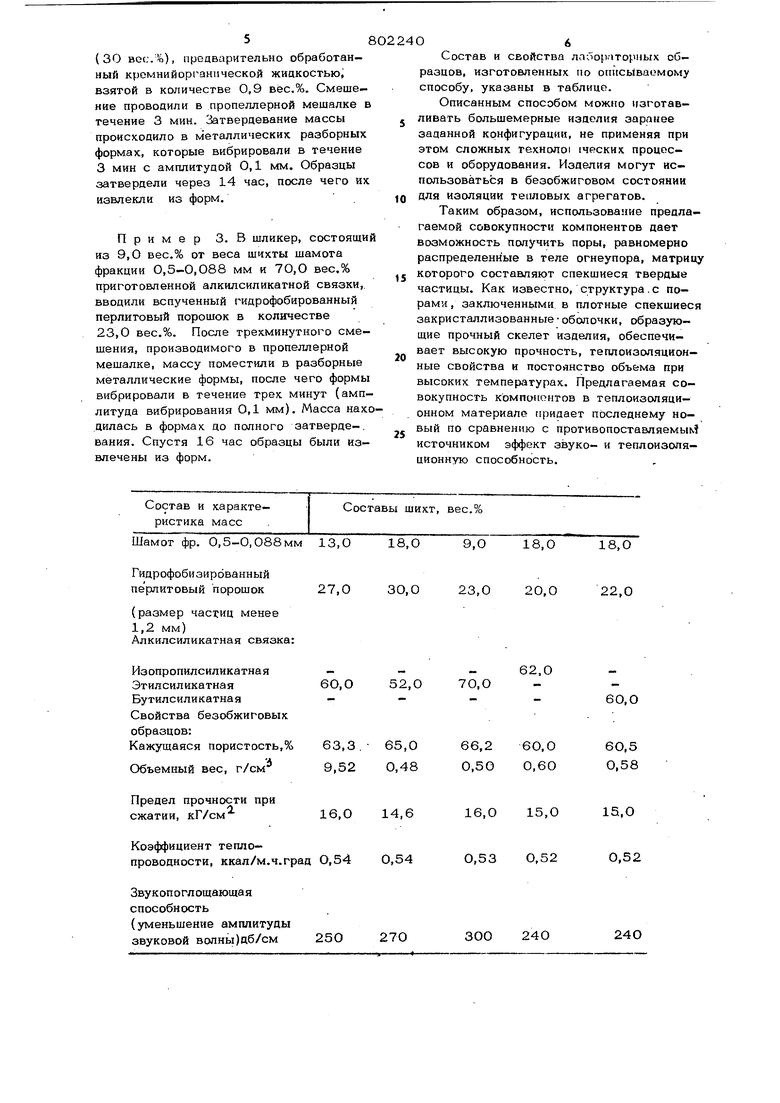

Состав и характеСоставы шихт, вес.% ристика масс

Шамот фр. 0,5-0,088мм 13,0

Гидрофобизированный перлитовый порошок

27,0

(размер частиц менее

1,2 мм) Алкилсиликатная связк

Изопропилсиликатная

Этилсиликатная

Бутилсиликатная

Свойства безобжиговы

образцов:

Кажущаяся пористость

;з

Объемный вес, г/см

Предел прочности при сжатии, кГ/см

Коэффициент теплопроводности, ккал/м.ч

Звукопоглощающая способность

(уменьшение амплитуд звуковой волны)дб/см

Состав и свойства лабораторных образцов, изготовленных по описываомому способу, указаны в таблице.

Описанным способом можно изготавливать большемерные изделия заранее заданной конфигурации, не применяя при этом сложных техноло ческих процессов и оборудования. Изделия могут использоваться в безобжиговом состоянии для изоляции тепловых агрегатов.

Таким образом, использование предлагаемой совокупности компонентов дает возможность получить поры, равномерно распределенные в теле огнеупора, матриц которого составляют спекшиеся твердые частицы. Как известно, структура.с порами , заключенными в плотные спекшиеся закристаллизованные оболочки, образующие прочный скелет изделия, обеспечивает высокую прочность, теплоизоляционные свойства и постоянство объема при высоких температурах. Предлагаемая совокупность компоконтов в теплоизоляционном материале придает последнему новый по сравнению с противопоставляемык источником эффект звуко- и теплоизоляционную способность.

9,018,0

18,0

23,020,0 22,0

62,0

70,О

60,О

66,260,О

6О,5

0,58

0,500,60

15,0

16,015,0 О,52

0,530,52

24 О

ЗОО24О

Формула изобрегени

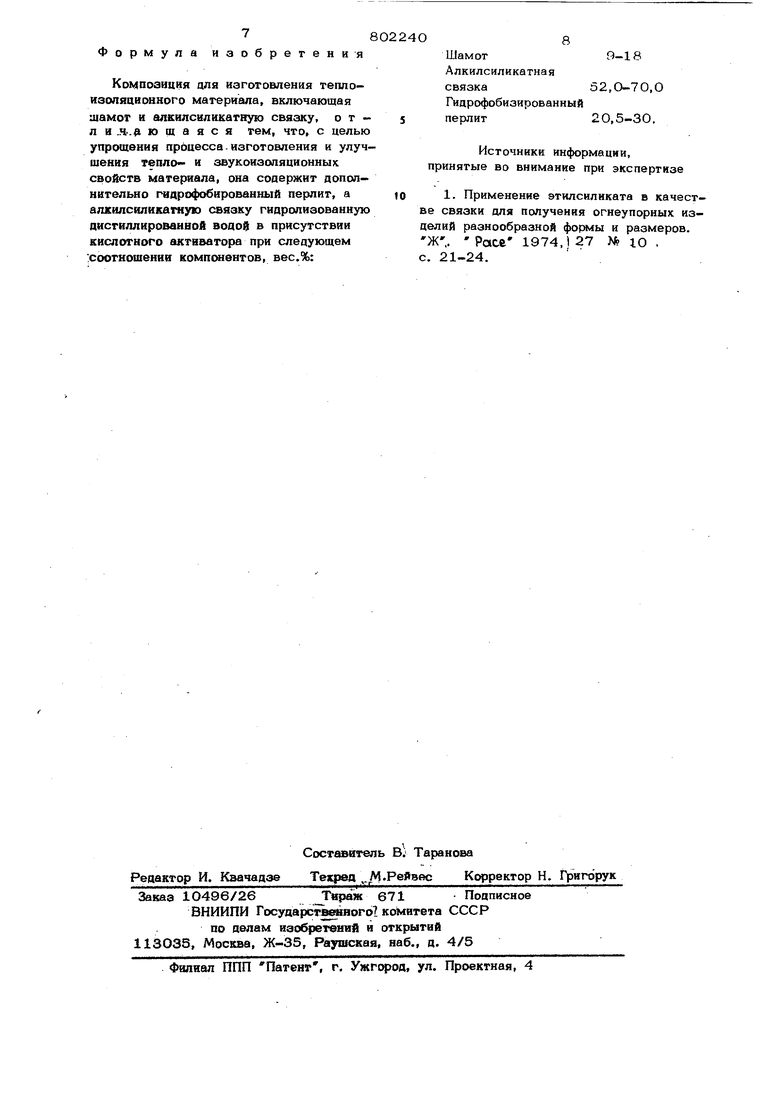

Композиция аля изготовления теплоизоляционного материала, включающая шамог и алкилсиликатную связку, о т л и л-.д ю щ а я с я тем, что, с целью упрощения процесса.изготовления и улучшения тепло- и звукоизоляционных свойств материала, она содержит дополнительно гадрофобированный перлит, а алхилсяликагную связку гидролизованную дистиллированной водов в присутствии кислотного активатора при следующем :соотношенни компсжентов, вес.%:

8

Шамот

Алкилсиликатная

связка

Гидрофобизированный

перлит2О,5-30.

Источники информации, принятые во внимание при экспертизе

1. Применение этилсиликата в качестве связки для получения огнеупорных изделий разнообразной формы и размеров. Ж.. Расе 1974,127 № 10 , с. 21-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1982 |

|

SU1068404A1 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU718436A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1977 |

|

SU730663A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1977 |

|

SU734171A1 |

Авторы

Даты

1981-02-07—Публикация

1977-07-06—Подача