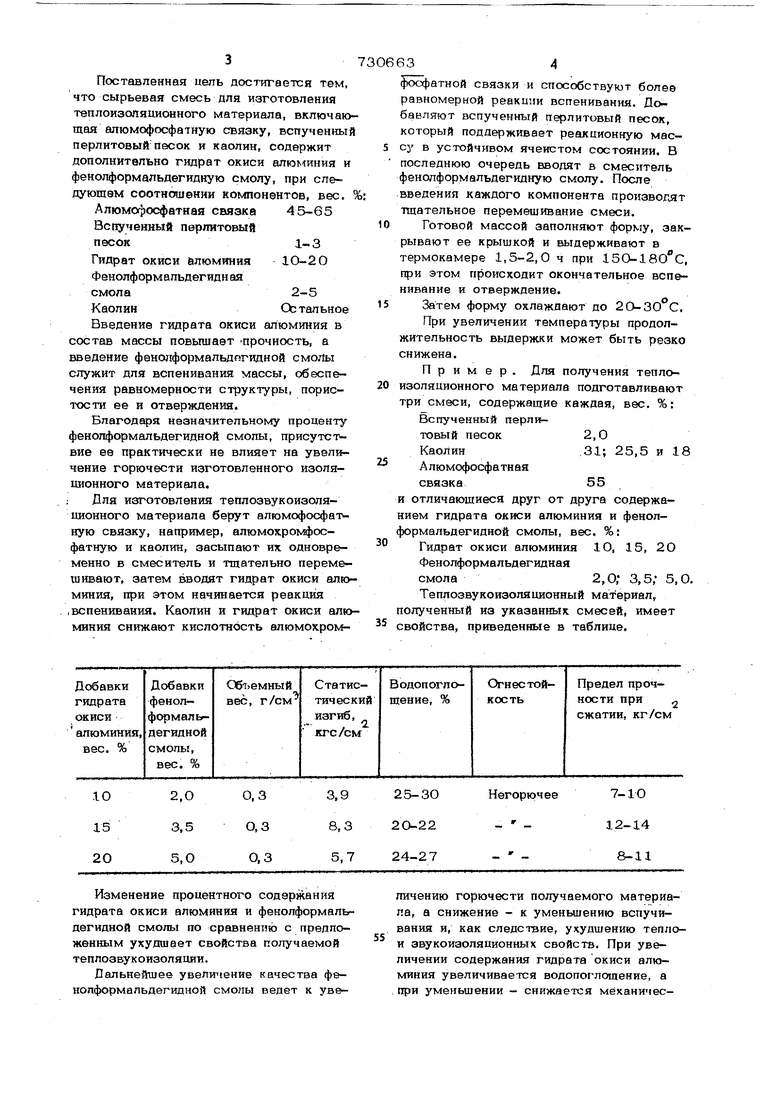

Изобретение относится к изготовлению изоляциочных материапоБ, а именно, к неорганическим массам для получения изоляционных материалов, обладающих высоким звукопоглощением и низкой теппопроводностью, и предназначенных для исвольэсжания в судостроении для 1гаолирования судовых перегородок. Известна масса для изготовления т плозвукоизоляцнонного материала, содержащая измельченные отходы древесины, ЗО-6О%-ю фосфорную кислоту и о- валыа 1е шлаки цветной и черной металлургии i. Известный состав имеет, значительное количество отходов древесины, налтчие которой делает напученный теплозвукоизоляиионный материал горючим, что не позволяет использовать его в суд остроеИзвестна также масса для изгчэтовлевиа теппоизопяиионных изделий 2, которая содержит следующие компоненты, вес. %: Вспученный перлитовый песок8 О Мопотую огнеупорную глину (каолин)2О А пюмофосфатную связку (сверх 1ОО)2О-4О Данная масса является наиболее близкой к описываемому изобретению. Однако полученный из этой массы материал обладает очень низкой прочностью, поэтому при транспортировке его из завода-изготовителя, а также при доставке по судну к месту проведения изоляционных он разрушается, что делает его непригодным. Кроме того, он не имеет пористой структу(, поэтому не является звукоизоляционным материалом. Цель изобретения - создание массы для изготовления теплоизоляционного материала, который обладал бы одновременно достаточной прочностью, негорючестью и звукоизоляцией. Поставленная цель достигается тем что сырьевая смесь для изготовления теплоизоляционного материала, включаю щая алюмофосфатную связку, вспученны перлитовыйпесок и каолин, содержит дополнительно гидрат окиси aлю tиния фенолформальдегидную смолу, при следующем соотношении компонентов, вес. Алюмофосфатная связка 45-в5 Вспученный перлитовый песок1«3 Гидрат окиси алюминия 1О-2О Фенолформальдегидн ая смола2-5 КаолинОстальное Введение гидрата окиси алюминия в состав массы повьпиает прочность, а введение фенолформальдогидной смолы служит для вспенивания массы, обеспечения равномерности структуры, пористости ее и отверждения. Благодаря незначительному проценту фенолформальдегидной смолы, присутствие ее практически не влияет на увеличение горючести изготовленного изоляционного материала. ; Для изготовления теплозвукоизоляционного материала берут алюмофосфат ную связку, например, алюмохромфосфатную и каолин, засыпают их одновременно в смеситель и тщательно перемешивают, затем вводят гидрат окиси алю миния, при этом начинается реакция .вспенивания. Каолин и гидрат окиси алк миния снижают кислотность алюмохром634фосфатной связки и способствуют более равномерной реакции вспенивания. Добавляют вспученный перлитовый песок, который поддерживает реакционную массу в устойчивом ячеистом состоянии. В последнюю очередь вводят в смеситель фенолформальдегидную смолу. После введения каждого компонента производят тщательное перемешивание смеси. Готовой массой заполняют форму, закрывают ее крышкой и выдерживают в термокамере 1,5-2,0 ч при 150-180 С, при этом происходит окончательное вспенивание и отверждение. Затем форму охлаждают до 2О-30 с. При увеличении температуры продолжительность выдержки может быть резко снижена. Пример. Для получения теплоизоляционного материала подготавливают три смеси, содержащие каждая, вес. %: Вспученный перлитовый песок КаоЛин 31; 25,5 и 18 Алюмофосфатная связка и отличающиеся друг от друга содержаием гидрата окиси алюминия и фенолормальдегидной смолы, вес. %: Гидрат окиси алюминия 1О, 15, 2О Фенолформальдегидная смола2,0; 3,5; 5,0. Теплозвукоизоляшюнный материал, олученный из указанных смесей, имеет войства, приведенные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

| Слоистое теплоизоляционное изделие | 1978 |

|

SU740732A1 |

| ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙМАССА ДЛЯ | 1968 |

|

SU220119A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО-, ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2455252C2 |

| Композиция для получения пенопласта | 1976 |

|

SU566854A1 |

| Теплоизоляционная масса | 1986 |

|

SU1428736A1 |

| Теплоизоляционная масса | 1973 |

|

SU452556A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2317272C2 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1993 |

|

RU2032636C1 |

| Смесь для изготовления теплоизоляционного материала | 1977 |

|

SU726068A1 |

Изменение процентного содержания гидрата окиси алюминия и фенолформальдегидной смолы по сравнению с предложенным ухудшает свойства получаемой теплозвукоизоляции.

Дальнейшее увеличение качества фенолформальдегидной смолы ведет к увеличению горючести получаемого материала, а снижение - к уменьшению вспучивания и, как следствие, ухудшению теплои звукоизоляционных свойств. При увеличении содержания гидрата окиси алюминия увеличивается водопоглощение, а , при уменьшении - снижается мёканическая прочность ГОТОБОГ-О материала. Полученный теплозвукоизопяционный материал является огнестойким,.имеет высокую механическую прочность, превы шающую прочность известного в 3-4 ра и низков водопоглощение, которое меньше, чем у известного в 2-3 раза. Пористая структура обеспечивает хорошие звукоизоляционные свойства готового материала. Формула изобретения Сырьевая смесь для изготовления теплоизоляционного материала, включающая алюмофосфатную связку, вспученный перлитовый песок и каолин, о т л и чаюшаяся тем, что, с целью повышения прочности, сохранения огне36стойкости и обеспечения звукоизоляции, она содержит дополнительно гидрат окиси алюминия и фенолформальдегидную смолу при следующем соотношении компонентов, вес. %: Алюмофосфатн-я связка45-65 Е1спученный перлитовый песок1-3 Гидрат окиси алюминия10 20 Фенолформ альдегидная смола2-5 КаолинОстальное Источники информашга, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 3682О8, кл. С О4 В 43/12, 25.06.71. 2.Авторское свидетельство СССР 22О119, кл. С О4 В 43/ОО, 1966.

Авторы

Даты

1980-04-30—Публикация

1977-11-01—Подача