(54) СПОСОБ ОХЛАЖДЕНИЯ ФУРМЫ

мы и режим охлаждения. Это приводит к дополнительному снижению интенсивности и эффективности процесса теплообмена и стойкости фурмы.

Восстановление первоначального режима охлаждения путем увеличения расхода охладителя и температурного напора экономически невыгодно, а часто практически невозможно.

Ввиду большой протяженности, разветвленности и извилистости магистральных трубопроводов гидравлическое сопротивление их довольно высоко. Поэтому для подачи охладителя по ним от насосной станции до сталеплавильного участка требуется слож нее и дорогостоящее насосное оборудование большой мощности. При увеличении расхода охладителя всего только в два раза мощность насосов должна быть повышена в восемь раз. Поэтому экономически целесообразнее установить второй насос такой же производительности на станции и соединить его магистральным трубопроводом с потребителем. Однако это требует довольно больших капитальных затрат и времени. Надо также отметить, что применяемая на заводах вода для охлаждения оборудования, в частности фурм, является дефицитной. Отметим также, что охладитель подается в сталеплавильный, н-апример конверторный, цех не только для охлаждения фурм.

Целью изобретения является повышение стойкости фурмы и стабильности ее работы.

Поставленная цель достигается тем, что осуществляют рециркуляцию части отработанного охладителя, количество которой равно заданному количеству подаваемого в фурму холодного охладителя.

Применение частичной рецир1 уляции основного потока охладителя позволяет не только интенсифицировать теплопередачу в фурме, но и повысить стабильность ее работы, благодаря уменьшению загрязнений поверхности теплообмена и толщины пограничного слоя вследствие повышения скорости дви йения охладителя и его турбулизации при прокачивании через межтрубные тракты фурмы.

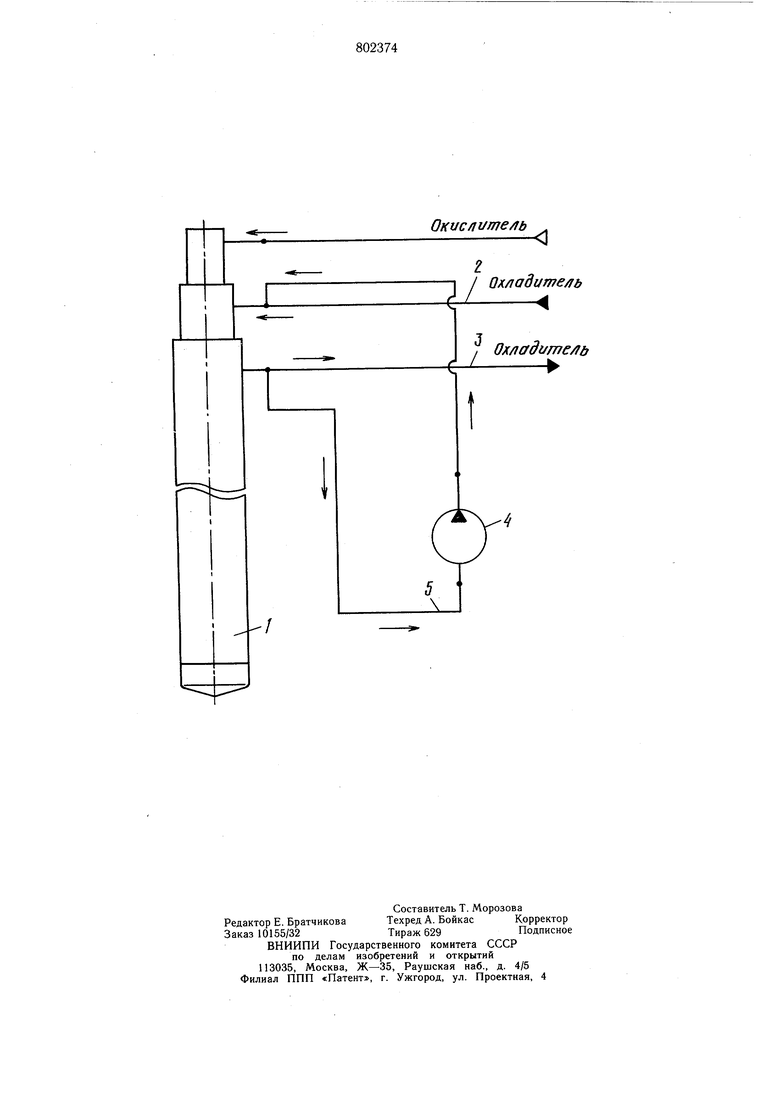

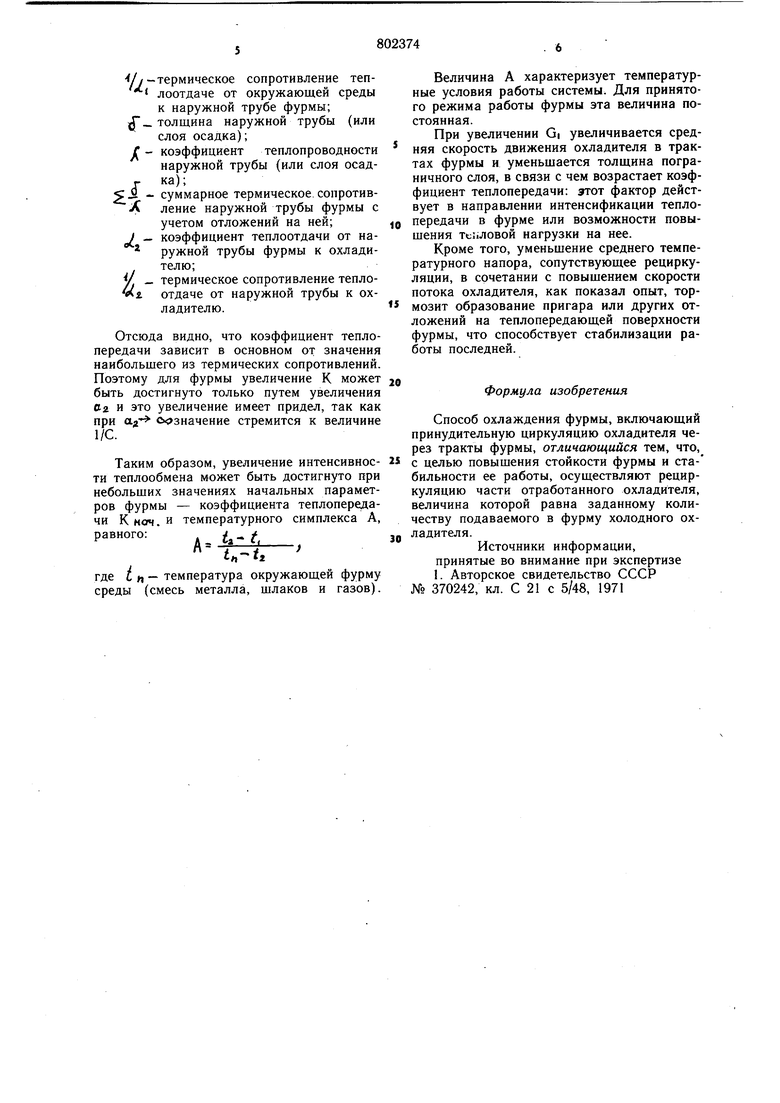

На чергеже представлена схема охлаждения фурмы.

Пример. Охлаждение фурмы 1 в процессе работы осуществляют прокачиванием охладителя по соответствующим ее трактам.

Холодный охладитель поступает из магистрального напорного трубопровода 2 под давлением 1,0-1,2 Мн/м (10-12 ат.) в подводящий тракт фурмы в количестве, соответствующем расчетному. После прохождения по отводящему тракту фурмы охладитель подается в сливной магистральный трубопровод. 3.

В процессе продувки подачу охладителя производят в количестве, превышающем расчетное, при этом избыточную часть расхода

подают путем прямой рециркуляции части отработанного охладителя.

При этом отбор отработанной части охладителя осуществляют в количестве, равном расчетному количеству подаваемого в фурму холодного охладителя.

При входе холодного охладителя в подводящий тракт фурмы в этот же тракт подается часть уже нагретого охладителя из отводящего тракта, перекачиваемого с помощью насоса 4. Благодаря этому количество охладителя GI , проходящего через тракты фурмы, может быть значительно больше расчетного G. При выходе из фурмы часть этого потока в количестве GI - G уходит при конечной температуре ta в циркуляционный трубопровод 5, а часть его в количестве G при той же конечной температуре ta направляется в сливной магистральный трубопровод 3.

Таким образом, система работает с производительностью G. Охладителю сообщается в конечном счете тепло в количестве

U GcUa-.),

причем это равенство справедливо в предположении, что удельная теплоемкость охладителя при нагревании изменяется незначительно:

a-Gc(,(t;,-t,),

где СУ - расчетное количество подаваемого в фурму холодного охладителя;

G, - суммарное количество охладителя, проходящего через фурму;

С - удельная теплоемкость охладителя;

,,- температура холодного охладителя (в напорном магистральном трубопроводе);

ig- конечная температура охладителя (на выходе из фурмы);

- температура охладителя при поступлении его в подводящий тракт фурмы. Можно показать, что

G.-тб,

где ш - степень или коэффициент рециркуляции, а коэффициент теплопередачи k - величина переменная, зависящая от расхода GI или степени рециркуляции т, но

K-/(G.(m)

1

i

KS

. ,

|-коэффициент теплоотдачи от высокотемпературной окружающей фурму среды (смесь металла, шла ка и газов) к ее наружной трубе;

VAтермическое сопротивление теплоотдаче от окружающей среды к наружной трубе фурмы;

(Гтолщина наружной трубы (или слоя осадка);

хкоэффициент теплопроводности наружной трубы (или слоя осадка);

суммарное термическое, сопротивление наружной трубы фурмы с учетом отложений на ней; коэффициент теплоотдачи от наi,ружной трубы фурмы к охладителю;

1термическое сопротивление теплоотдаче от наружной трубы к охладителю.

Отсюда видно, что коэффициент теплопередачи зависит в основном от значения наибольшего из термических сопротивлений. Поэтому для фурмы увеличение К может быть достигнуто только путем увеличения С2 и это увеличение имеет придел, так как при а.} созначение стремится к величине 1/С.

Таким образом, увеличение интенсивности теплообмена может быть достигнуто при небольших значениях начальных параметров фурмы - коэффициента теплопередачи К моч. и температурного симплекса А, равного: д, j, f,

где 6 и - температура окружающей фурму среды (смесь металла, шлаков и газов).

Величина А характеризует температурные условия работы системы. Для принятого режима работы фурмы эта величина постоянная.

При увеличении GI увеличивается средняя скорость движения охладителя в трактах фурмы и уменьшается толщина пограничного слоя, в связи с чем возрастает коэффициент теплопередачи: этот фактор действует в направлении интенсификации теплопередачи в фурме или возможности повышения тсьловой нагрузки на нее.

Кроме того, уменьшение среднего температурного напора, сопутствующее рециркуляции, в сочетании с повышением скорости потока охладителя, как показал опыт, тормозит образование пригара или других отложений на теплопередающей поверхности фурмы, что способствует стабилизации работы последней.

Формула изобретения

Способ охлаждения фурмы, включающий принудительную циркуляцию охладителя через тракты фурмы, отличающийся тем, что, с целью повышения стойкости фурмы и стабильности ее работы, осуществляют рециркуляцию части отработанного охладителя, В1еличина которой равна заданному количеству подаваемого в фурму холодного охладителя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 370242, кл. С 21 с 5/48, 1971

Окис/гг/ше/гь

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки металла | 1974 |

|

SU519478A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Фурма для продувки металла | 1975 |

|

SU570644A1 |

| Конвертерная дутьевая фурма | 1986 |

|

SU1382858A1 |

| Кислородная фурма | 1975 |

|

SU603670A1 |

| Устройство для продувки жидкого металла | 1974 |

|

SU515795A1 |

| Фурма | 1982 |

|

SU1211302A1 |

| Газоперекачивающий агрегат | 2017 |

|

RU2685802C1 |

| Дутьевая фурма доменной печи | 1979 |

|

SU836101A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИТАТЕЛЬНОГО РАСТВОРА В ГИДРОПОННЫХ ТЕХНОЛОГИЯХ ВЫРАЩИВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2827276C1 |

Ox/iadume/гь

IL

Ox/iadume/fb

I

Cr

5 1

Авторы

Даты

1981-02-07—Публикация

1974-07-29—Подача