1

Изобретение относится к сре.Дствам контроля и регулирования и может найти применение на каландровых линиях шинных заводов резинотехнических изделий.

Известны устройства, содержажащие датчики толщины, преобразователи толщины в пропорциональный дискре-тный или аналоговый электрический сигнал, усилители, цифровые индикаторы толщины, элементы сравнения текущего значения тол1№(ны с заданным, эдискриминаторы и элементы регулирования 1.

Известные устройства имеют большую погрешность при регулировании толщины полотен, так как зависят от температуры среды, напряжения питающей сети.

Наиболее близким по технической сущности к изобретению является устройство для контроля и регулирования толщины резиновых и резинокордных полотен, содержащее датчик толщины, подключенные к последовательно соединенным диЛференциально-трансформаторным преобразователям, цифровым индикаторам тол1чины, блокам сравнения и блоку регулирования 2 .

Однако зависимость показаний толщины от колебаний напряжения питающей сети и температуры окружаюн щей среды снижает точность измере ,ния и. регулирования,

Цель изобретения - повышение точности устройства.

Достигается это тем, что в устройство введены стабилизаторы переOменного напряжения, связанные с первичными обмотками дифференциально-трансформаторных преобразователей, а также тем, что дифференциально-трансформаторные преобразовате5ли помещены в термостат.

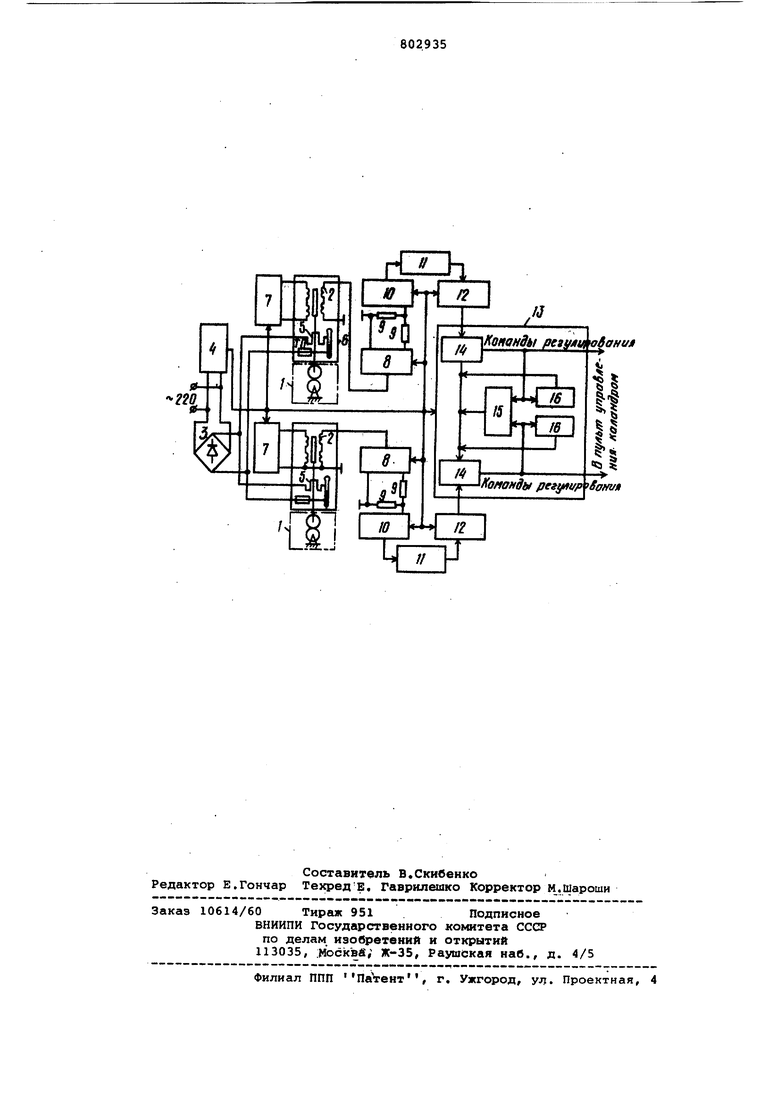

На чертеже изображена функциональная схема устройства для конт-роля и регулирования толщины резиновых и резинокордных полотен.

0

Устройство содержит датчики толщины 1, дифференциально-трансформаторные преобразователи 2, выпрямитель 3, стабилизатор 4, переменного напряжения 220 в, нагревательные

5 элементы 5, термостаты 6, стабилизаторы 7 переменного напряжения 12 в, преобразователи 8 переменного напряжения в постоянное, масштабные делители напряжения 9, цифровые

0 индикаторы толщины 10, цифровые

арифметические блоки 11, блоки : сравнения 12, блок регулирования 13, состоящий; из формироватвля команд регулирования 14, элемента выдержки времени 15 и реверсивных регистров сдвига 16.

Измерение толщины полотна осуществляется в двух точках по ширине полотна на фиксированных расстояннях от его краев. Поскольку устройство состоит из двух, идентичных каналов измерения и регулирования описывается только один канал. При изменении толщины полотна чувствительный элемент датчика толщины 1 перемещает сердечник дифференциально-трансформаторного преЬбразователя (ДТП) 2. Выходное напряжение ДТП 2, пропорциональное толщине измеряемого полотна, поступает на преобразователь 8 переменного напряжения в постоянное, а с него через масштабный делитель напряжения 9 - на вход цифрового индикатора толщины 10. Масштабный делитель 9 подбирается таким образом, чтобы изменению толщины измеряемого полотна на 0,01 мм соответствовало изменение напряжения на входе цифрового индикатора 10 на 10 мВ.

Цифровые значения толщин с индикатора толщины 10 подаются на вход арифметического блока. 11, определяющего из п- показаний среднее арифу метическое значение, которое с выхода блока 11 подается на вход блока сравнения 12, где сравнивается с предварительно установленными (с помощью уставок) предельными,: значениями допусков на номинал толщины обрезиниваемого кордного. полотна, которые одновременно являЛ ются и границами регулирования. При выходе среднего значения за какую-либо из границ регулирования блоком сравнения 12 в формирователь, команд регулирования 14 блока регулирования 13 выдается требование на выработку команд увеличение или уменьшение зазора : валков по одной стороне каландра. По этому требованию формирователя 14, с учетом периода транспортного запаздывания, вырабатываются; устанавливаемой длительности команды регулирования, которые далее поступают в пульт каландра для управления двигателями сближения или отделения валков по этой же стороне каландра.

Одновременно команды формировате ля 14 являются тактовыми (подвигающими) импульсами для реверсивного регистра сдвига 16, который вместе с элементом выдержки времени 15 осуществляют отключение, автоматического регулирования при ненормальной работе устройства. Все элементы устройства (за исключением выпрямителя 3) с целью повьдиения стабильности их выходных параметров подключены к питающей сети 220 в, 50 Гц через стабилизатор напряжения 4. Выпрямитель 3 питает постоянным током нагревательные элементы 5 термостатов б, в которых автоматически поддерживается неизменная температура.

Стабилизаторы 7 вырабатывают стабильное напряжение 12 в 50 Гц для питания первичных обмоток ДТП 2. От стабильности этого напряжения зависит точность измерения толщин. Стабилизаторы 7 в сумме со стабилизатором 4 (2-х кратная стабилизация поддерживают это напряжение с точностью + 0,15%. Применение всех перечисленных мер позволяет получить повышенную точность измерения и регулирования толщины движущихся резиновых и резинокордных полостей.

Формула изобретения

1.Устройство для контроля и регулирования толщины резиновых и резикокордных полотен, содержащее датчики толщины, подключенные к последовательно соединенным диФференциально-трансЛорматорным преобразователям,, г цифровнил индикаторо толщины, блокам сравнения и блоку регулирования, отличающееся тем, что, с целью повышения точности устройства, в.него введены стабилизаторы переменного напряжения, связанные с первичными обмотками дифференциально-трансформаторных преобразователей.

2.Устройство ПОП.1, отличающееся тем, что дифферен циально-трансформаторные преобразователи помещены в термостат.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1216223, кл. G 3 RV 1970.

2. Механизация и автоматизация производства, 1970, 11, с. 11 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ДВИЖУЩИХСЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2180132C2 |

| Устройство для контроля и регулирования толщины резинокордного полотна | 1987 |

|

SU1478197A1 |

| Цифровая система регулирования соотношения скоростей многодвигательного электропривода | 1980 |

|

SU944045A1 |

| Датчик давления | 1981 |

|

SU979920A1 |

| Устройство для формирования и преобразования сигнала дифференциально-трансформаторного преобразователя | 1985 |

|

SU1285573A1 |

| Цифровое устройство для измерения сопротивления изоляции на постоянном напряжении | 1987 |

|

SU1661675A1 |

| ПРИБОР КОНТРОЛЯ ФАЗОВОГО СОСТАВА СТАЛИ | 2016 |

|

RU2629920C1 |

| РАСХОДОМЕР ЖИДКОСТЕЙ ИЛИ ГАЗОВ | 1989 |

|

SU1839786A3 |

| Способ регулирования процесса обрезинивания корда и устройство для его осуществления | 1990 |

|

SU1757904A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ЭЛЕКТРИЧЕСКОЙ СЕТИ | 2017 |

|

RU2661339C2 |

Авторы

Даты

1981-02-07—Публикация

1976-02-02—Подача