(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1977 |

|

SU679313A1 |

| Способ получения отливок | 1977 |

|

SU692691A1 |

| Способ получения отливок | 1979 |

|

SU876289A1 |

| Способ получения отливок | 1981 |

|

SU1025493A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1992 |

|

RU2025213C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Коррозионно-износостойкий чугун | 1979 |

|

SU823448A1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| Способ получения толстостенных отливок из доменного передельного чугуна | 1990 |

|

SU1747239A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

1

Изобретение относится к хитейному тфоизводству, преимущественно к изготовленшо деталей (игеталлургипеского оборудования, и может быть использовано при изготовлении отливок, работающих в условиях термоииклическйх и механических нагрузок, например мульд мартеновских печей.

Технологический процесс получения таких отливок предусматривает изготовление формы и заливку в нее расплава стали. С целью устранения литейных дефектов усадочного -ттроисхождения и повышенця меха1шческих свойств металла в последнее- время в процессе заливки формы в расплав вводят микрохолодиль- НИКИ - металлическую дробь. Металл таких отливок характеризуется повышенными механическими и служебными свойствами в связи с благоприятным возде ствием микрохолодильников на процесс кристаллизации рпсплапа. Например, ввод в расплав железного порошка марок ПЖ-1К, ПЖ-2К или восстановленной

стальной дроби, имеющих чистую от окислов поверхность, позволяет получить качественную структуру и. механические свойства, приближающиеся к свойствам деформируемого металла .

Однако повысить длительность эксплуа- ташт отливок, работающих в условиях теплосмен, не удается.

Известен crtoco6 получения стальных отливок с вводом в расплав при заливке мульд микрохолодильников - железного порошка ПЖ-2К в количестве 1-2% 2.

Несмотря на это повысить долговечность отливок, объемы которых работают в условиях теплосмен и механических нагрузок, не представляется возможным.

Как правило, объемы деталей, испытывающих значительные механические нагрузки, конструктивно выполняют достаточно массивными и с высоким запасом прочности. Однако массивность объв- мов противопоказана в случае эксплуатации при теплое менах. При этом в связи с высокими градиентами температур р объеме деталей вознюсают термические напряжения, зачастую ведущие к коробленгао, образованию традин и дальнейшему интенсивному их развитию до браковочны пределов. Превышение термическими напряжениями пределов прочности материал ускоряет разрушение детали. Наиболее чувствительными к разруше1шю оказываются участки сопряжения массивных и тонкостенных объемов детален. В этих случаях трещины термического характер зарождаются в первую очередь и распространяются вглубь материала практически с такой же скоростью, как и в металле без ввода микрохолодильников. Основной причиной такого поведения материала является сохранение на том Же уровне теплопроводности и коэффициента линейного расщирения и, соответственно, ypoBi-ю действующих термических напряжений . Цель изобретения - повышение срока службы отливок за счет уменьшения напряжений, действующих на границе сопря жения толстостенного и тонкостенного объемов, каждый в отдельности из котор подвергается термическим и механически загрузкам. Поставленная цель достигается тем, что в способе получе1шя отливок, пре- имущественно мульд мартеновских печей, включающем заливку расплавленного металла в форму и введегше в него . микрохолодильнш ов, в расплавленный ме талл дополнительно вводят окалину при объемном отношении окалины и микрохол дильников (O.l-l): 10. Окалина, смешиваясь с жидким метал лом, разлагается и приводит к образованию ячеек - газовых пустот, равномерно распределяющихся в металле. Микрохоло дильники, отбирая тепло от жидкого металла на нагрев и расплавление приводя к образованию в металле центррв крис-. таллизации и ускоряют его кристаллизашпо. Наиболее быстро металл кристаллизуется в тонкостенных участках отливки В этих участках расплав быстро затвердевает и образовавшиеся газовые ячейкитпустоты фиксируются. В массивных участках металл длительное время находится в жидком СОСТОЯ1ШИ и газы в значительном количестве успевают выделиться, в результате чего р массивных участках, подвергающихся механическим нагрузкам, металл затвердевает монолитным. Таким образом, металл тонкостенных участков деталей, подвергающихся воздействию теплосмен, затве 874 девает с наличием газовых ячеек-пустот, а массивных - монолитным. Поскольку теплопроводность металла с наличием газовых ячеек-пустот ниже, чем сплошнолитого, то на границе сопряжения тонкостенного и толстостенного объемов теплопередача резко уменьшается и прочностные характеристики сохраняются на высоком уровне. Создаются благоприятные условия для снижения скорости зарождения и роста трещин, замедляется, разрушение материала что ведет к увеличению длительности эксплуатации деталей. В ОПЫТНОМ производстве изготовляют заготовки ,ф 110 и высотой 1бО мм (без учета высоты прибыли) из стали марки 35 Л. Отливки изготовляют с вводом микрохолодильников со свободной от окислов поверхностью (исходные) и с вводом тех же микрохолодильников и окалины. Количество введенных мшфохолодильников составляет 3% от веса металла в форме, а размер гранул - 0,5-3 мм. Окалину вводят при объемном соотноше1ши окал1Шы и микрохолодильников 0,1:1О. Размеры зерен о7салины находятся в пределах 0,2-1,5 мм. Из металла отливок изготовляют образцы в виде стержней ф 1О мм и высотой 150 мм. Один из концов образцов нагревают в шахтной электрической печи с температурой в шахте 1ООО С и одновременно измеряют температуру концов образцов потенциометром с точностью ± 5%. На поверхностях нагреваемого и противоположного концов образцов приваривают горячие спаи термопар хромель - алюмель из термоэлектродной проволоки ф 0,2мм. При этом установлено, что температура на поверхности опытного образца, отлитого из металла по предлагаемому способу с вводом окалины в объемном соотношении с микрохолодильниками 0,5: Ю, на 84 О меньше,чем температура на поверхности контрольного образца, отлитого из сравниваемого металла. При этом значения температур (при выдержке нагреваемого торца в печи в течение 180 с) для опытного и контрольного образцов равны соответственно 836 и 920 С, что объясняется ук1еньшением эффективного коэффициента теплопроводности металла, зависящего в каждом конкретном случае от размера ячеок. равномерности и частоты их рагпрепиярния.

Значение этого коэффициента оценивается по формуле

0 Я15-П5,.К)|

где6Т|сЗх - градиент температлэы;

д - коэффициент теплопроводности;

П - число ячеек;

. - коэффициент равномерности распределения ячеек;

5 - площадь с,зчения тела;

усредненная площадь ячеек От температуры зависят также и механические свойства образцов. Так, при различных значениях температуры Т различны и значения напряжений 6 g , возникающих при деформациях. Например, для стали Ст ЗО Л при температурах 836 и 92О С значения напри Ярений 6 б находятся в интервалах 6,8-6,9 и 4,34,4 кг/мм2 соответственно. Таким образом, механическая /прочность эксплуатируемых в различных условиях .(теплосмен, механических нагрузок) изделий из металла, получаемого предлагаемым способом, повышается почти в 1,6 раза, что предопределяет повышенную долговечность работы отливки в целом.

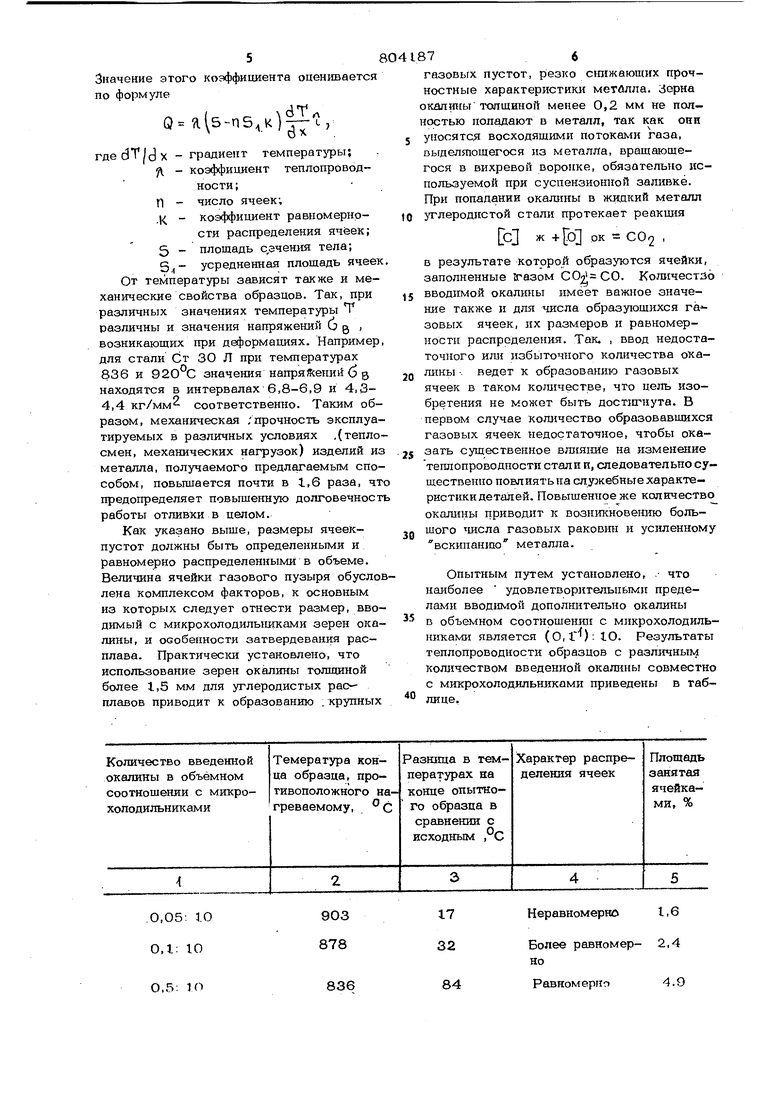

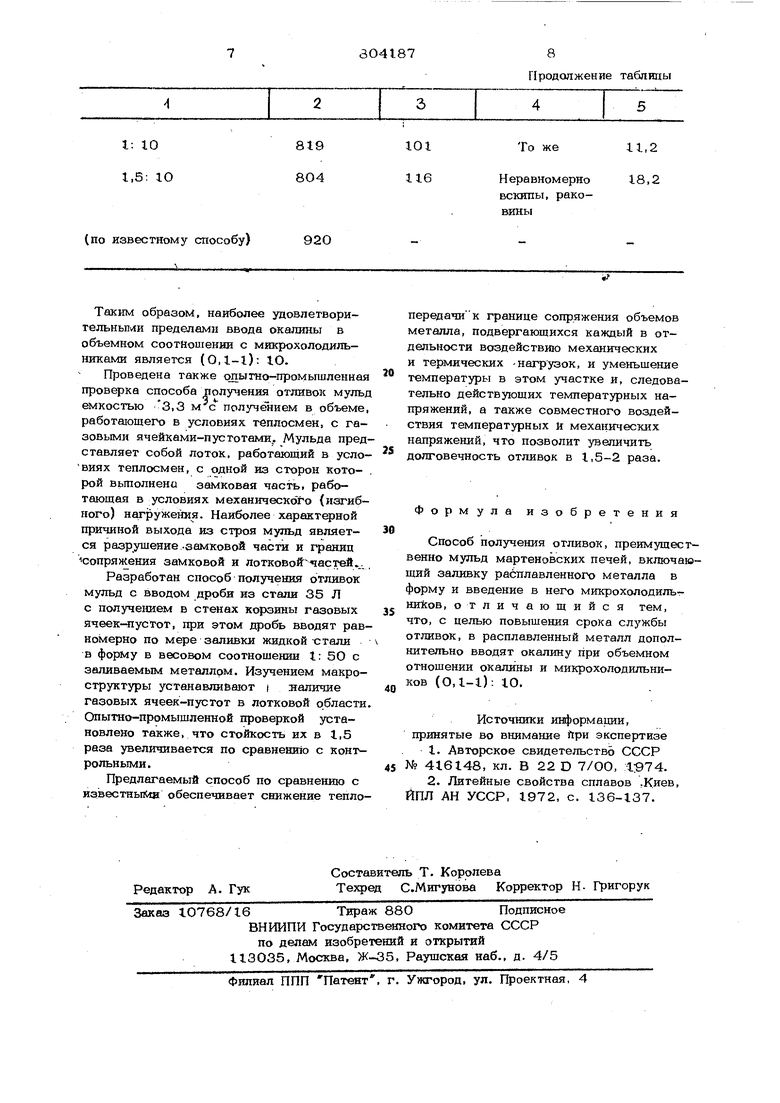

Как указано выше, размеры ячеекпустот должны быть определенными и равномерно распределенными в объеме. Величина ячейки газового пузыря обусловлена комплексом факторов, к основным из которых следует отнести размер, вводимый с микрохолодилыщками зерен окалины, и особенности затвердевания расплава. Практичес1ш установлено, что использование зерен окалины толщиной более 1,5 мм для углеродистых рас плавов приводит к образованию .крупных

903

.0,05: 1.0 878 0,1: 10

836

0,5: 10

газовьгх пустот, резко сга1жающих прочностные характеристики металла. Зерна окалшы толщиной менее 0,2 мм не полностью поладают в металл, так как они уносятся восходящими потоками газа, выделяющегося из металла, вращаюшегося в вихревой воронке, обязательно используемой при суспензионной заливке. При попадании окашшы в жидкий металл 5тлерод11стой стали протекает реакция

сЗ ж +|Ь рк С02 ,

в результате которой образуются ячейки, заполненные ггазом . КогагчестЗо

вводимой окалины имеет важное значение также и для числа образующихся га зовых ячеек, их размеров и равномерности распределения. Так. , ввод недостаточного или избыточного количества ока-

ЛИНЫ ведет к образованию газовых ячеек в таком кога1честве, что цель изобретения не может быть достш нута. В первом случае количество образовавшихся газовых ячеек недостаточное, чтобы оказать существенное влияние на изменение теплопроводности стали и, следовательно сушестпенно повлиять на слу кебные характеристики деталей. Повышенное же количество окалины приводит к возникновению большого шсла газовых раковтг и усиленному вскипаншо металла.

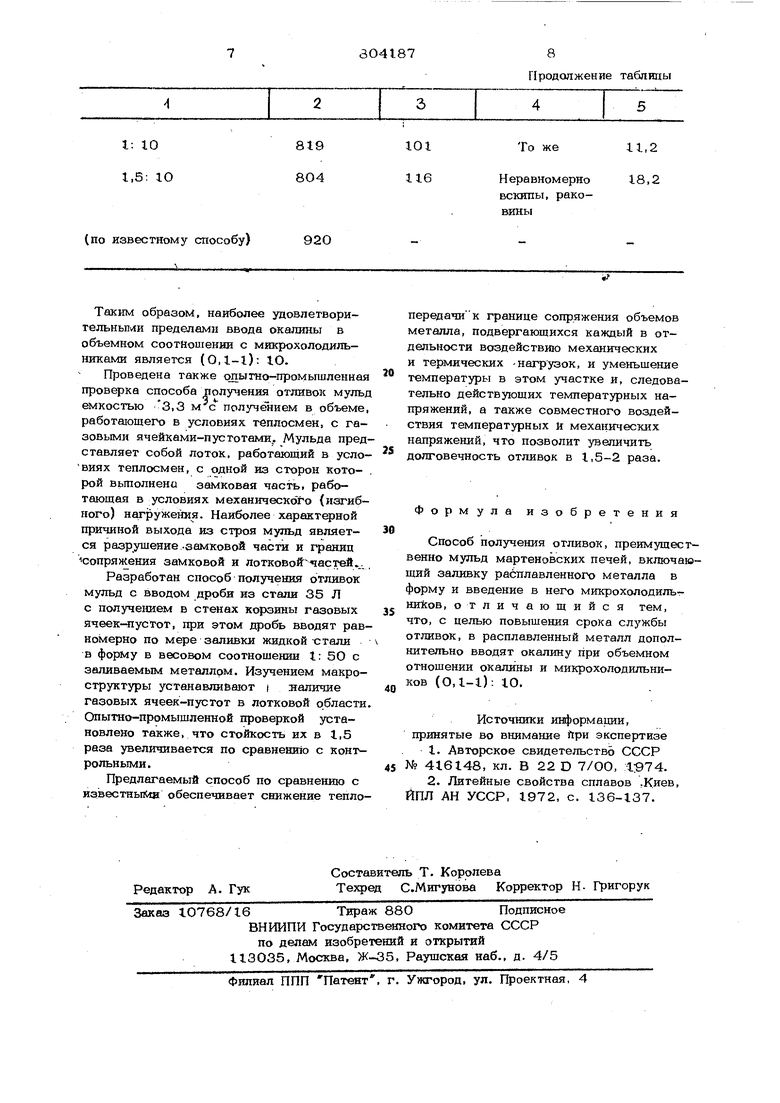

Онытным путем установлено, . что наиболее удовлетворнтельиьтми пределак{и вводимой дополнительно окалины

в объемном соотнршенлн с мпкрохолодильниками является (0,Г ):1О. Результаты теплопроводности образцов с различным количеством введенной окалины совместно с микрохолодильниками приведены в таблице.

1,6

Неравномерно

Более равномер- 2,4 но

Равномерно

84

Авторы

Даты

1981-02-15—Публикация

1979-03-05—Подача