(54) КОРР()вИОННС)-ИЗНОСОСТС 1КИЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

Йзофетение относится к изысканию новых материалов, предназначенных для изготовления деталей, работающих в условиях повышенного коррозионного изнашавания,. в может найти применение для деталей химической и нефтяней промышленности (цилиндры, патрубки, поршни и гильзы компрессс зов), а также для деталей тракторов и сельсксжозяйственных машин (выхлопные коллекторы, направляющие втулки клаааное и др.).

Известен коррозионно-износостойкий чугун следующего химического состава, вес.%:

Углерод3,0-3,6

Марганец4,0-5,0

Кремний2,О-2,5

Медь1,8-2,5

Алюминий0,4-О,6

. ЖелезоОстальное

Этот чугун HMeeT- следующие механические свойства при 20 С;

Предел прочности при расгсяжении, кгс/мм

Пред.еп прочности при изгибе, кгс/мм

40-52 Твердость по Бринелю,

241-ЗО2 кгс/мм

коррозии в 5%-ном растворе H«SO.,

пt т

4-10(1.

Недостатками данного чугуна: являются низкая обрабатываемость, повышенная объемная и линейная усадка, а также склонность к образованию отбела в тонких сечениях отливки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является коррозионнЬ-изнрсостойкий чугун следующего химического состава, вес.%:

Углерод2,8-3,2

Кремний1,3-2,О

Марганец0,9-1,2

Хром0,2-0,7

Никель0,7-1,6

Медь0,2-0,5

Молибден0,2-0,7

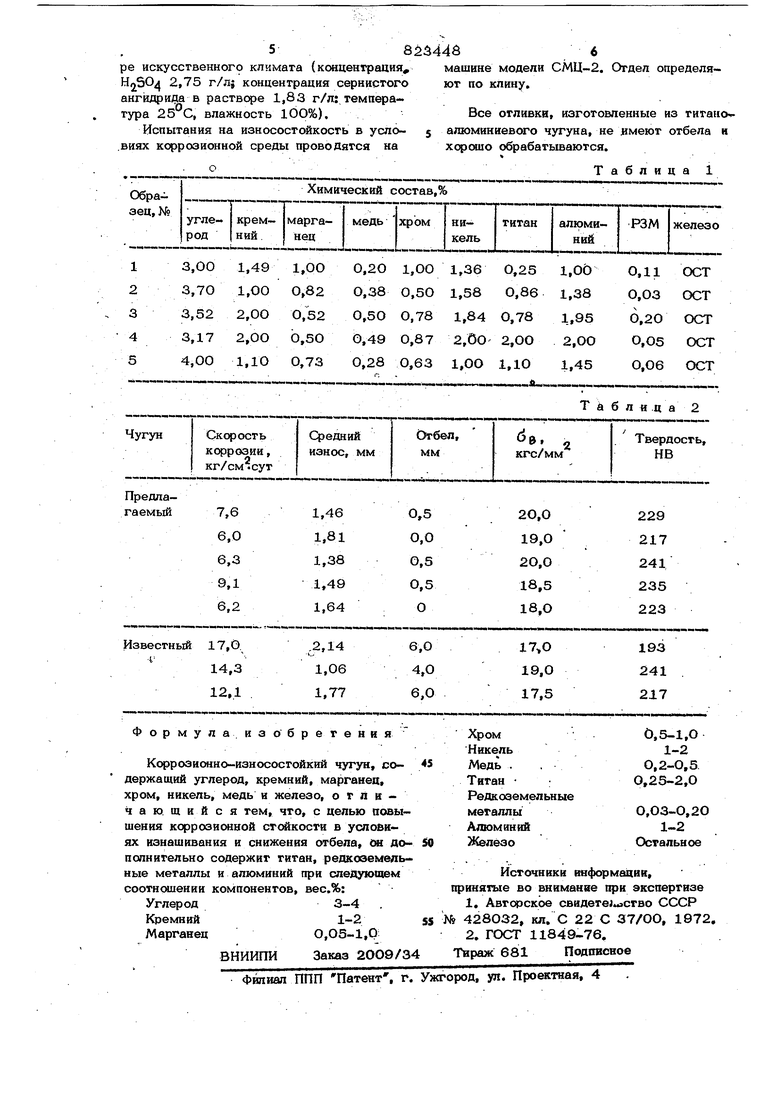

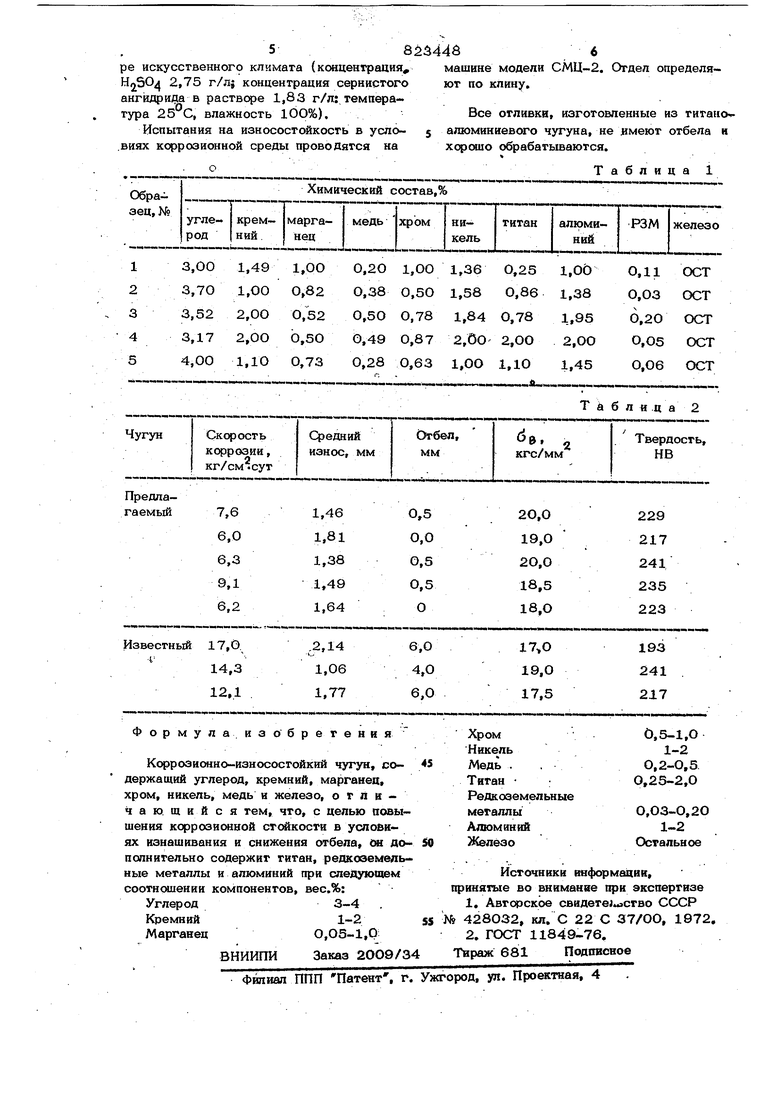

18-23 3 « ФОРДо 0,15 РаДо 0,12 «еэоОстальное Чугун -имеет следующие механическ свойства, определенные на образцах без термической обработки при Предел прочности при изгибе, кгс/мм Более 70 Стрела прогиба, мм Более 4,2 Предел прочности при растяжении, кгс/мм Более 30 Твердость, неНе более 286 , Корроаи.(жная стойкость чугуна оценивается пятым баллом по ГОСТ 13819-68 при испытаниях в щелочных и газовых средах (продукты сгорания топлива) 21. Однако у него недостаточно выссжая коррозионная стойкость при повышенном изнашивании деталей и повьоиенная скло ность X отбелу в тонких сечениях отлив ки, Шль изобретения - повьпиение корро зионностойкости в условиях изнашивания и снижения отбела. Поставленная цель достигается тем, что в коррозионно-износостсйкий чугун вводится титан, редкоземельные металлы и алюминий при следующем содержа компонентов, вес.%: 3,О-4,О Углерод 1,0-2,0 Кремний 0,5-1,0 Марганец О,2-О,5 О,5-1,О О,25-2,О 1,0-2,0 Никель 1,О-2,0 Алюминий Редкоземельные О,ОЗ-О,2О металлы Остальное Железо Введение в состав чугуна титана по воляет повысить ксч розионную стойкост деталей, а совместный ввод алюминия титана - их износостойкость. Микролегированне редкоземельными металлами устраняет образование в стр туре чугуна отбела в д еахпаждрнных ф(рм графита и измельчает карбиды ти тана. Замена дефицитнсяго и дорогостоящег молибдена на титан, алюминий и редкоземельные металлы позволяет повысить выход годных отливок, а также устрани необходимос ь их последующей термиче ской офаботки. При наличии в чугуне менее 1,0% а мвния в структуре не обеспечивается п вышенная коррозионная износостойкость 8 чугуна. При содержании в чугуне более 2,0% алюминия увеличивается брак отливок по плене. Содержание менее 0,25% титана отрицательно влияет на коррозионную стойкость чугуна. При содержании более 2,О% титана резко ухудшаются литейные свойства чугуна (жидкотекучесгь и склонность к отбелу). Наиболее оптимальным является соотношение между алюминием и титаном 1:1-4:1. При содержании редкоземельных металлов (РЗМ) менее 0,03% в структуре чуГуна не образуется достаточного количества дополнительных центров кристаллизации, положительно влияющие на склонность чугуна к отбелу и на измельчение его структурных составляющих. При наличии РЗМ в чугуне более 0,2% увеличивается склонность чугуна к отбелу и технически затрудняется способ их ввода в расплав. Количества кремния, углерода, марганца, меди, хрома и никеля выбраны, исходя из опыта получения коррозионноСтойких чугунов. П р и м е р. Плавка чугуна проводится в вагранке холодного дутья производи тельностью 1О т/ч. Алюминий и титан вводят в ковш перед заливкой в него чугуна, а лигатуру, содержащую РЗМ (ФСМИ-2), на желоб вагранки. . С целью повышения температуры за лиьки чугуна -и процента усвоения легирующих добавок (титана и хрома) расплав предварительно обрабатывают в разливочном ковше экзотермическими смесями, содержащими,%: железную окалину 70, алюминиевый порошок ПА-112 и плавиковый шпат 16. Разливка чугуна проводится в сухие фермы из стержневой смеси. Одновременно в этих же условиях проводят три контрольные плавки чугуна известного состава. Из обоих типов чугуна (титано-алюмйнйевого и 1 1опибденового) изготавливают образцы и тонкостенные отливки, к которым предъявляются повышенные требованвя по структуре и кфрозионной стойкости в условиях повышенного износа. Химический состав образцов из предлагаемого чугуна представлен в табл. 1. В табл. 2 представлены данные о мехаиических свойствах образцов из известного и предлагаемого чугуна. . Испытания чугунных образцов на коррозионную стойкость проводятся в каме-

ре искусственного климата (концентрация HnSO 2,75 г/л{ концентрацня сернистого ангидрида в растворе 1,83 г/п: температура , влажность 10О%).

Испытания на износостойкость в усло.виях коррозионной среды проводятся на

машине модели СМЦ-2. Отдел определяют по клину.

Все отливки, изготовленные из титано алюминиевого чугуна, не имеют отбела и хорошо обрабатываются.

Таблица

Т а б л и .ц а 2

Авторы

Даты

1981-04-23—Публикация

1979-07-27—Подача