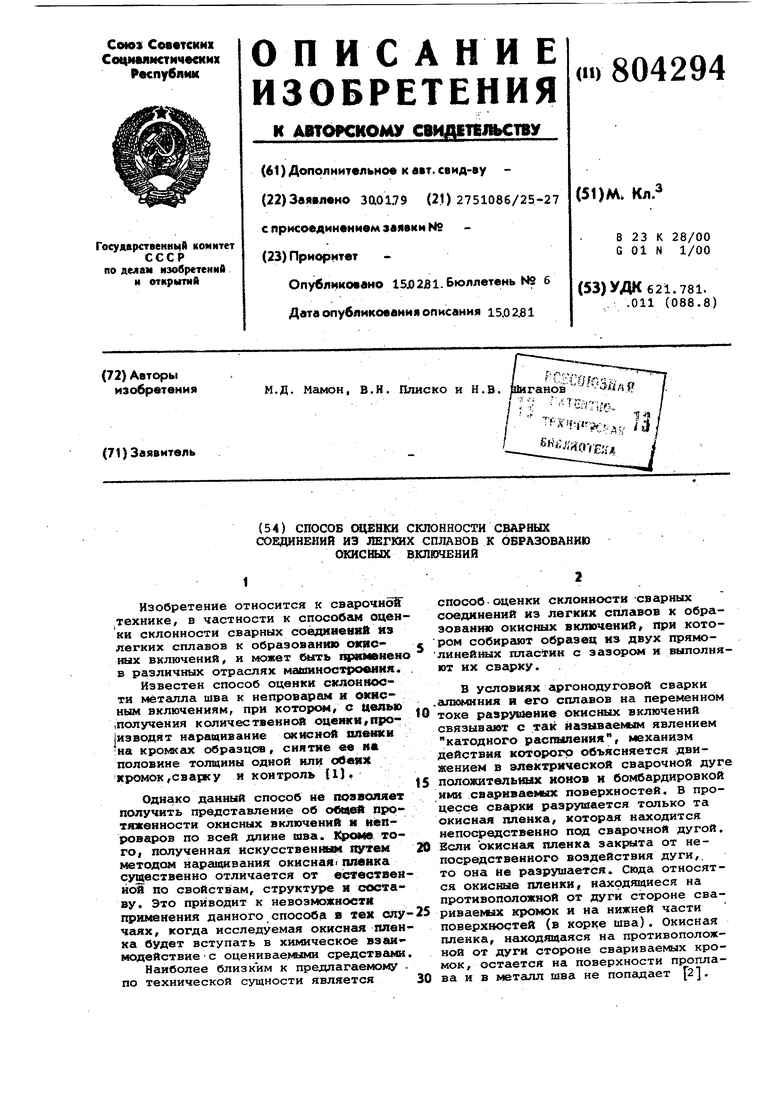

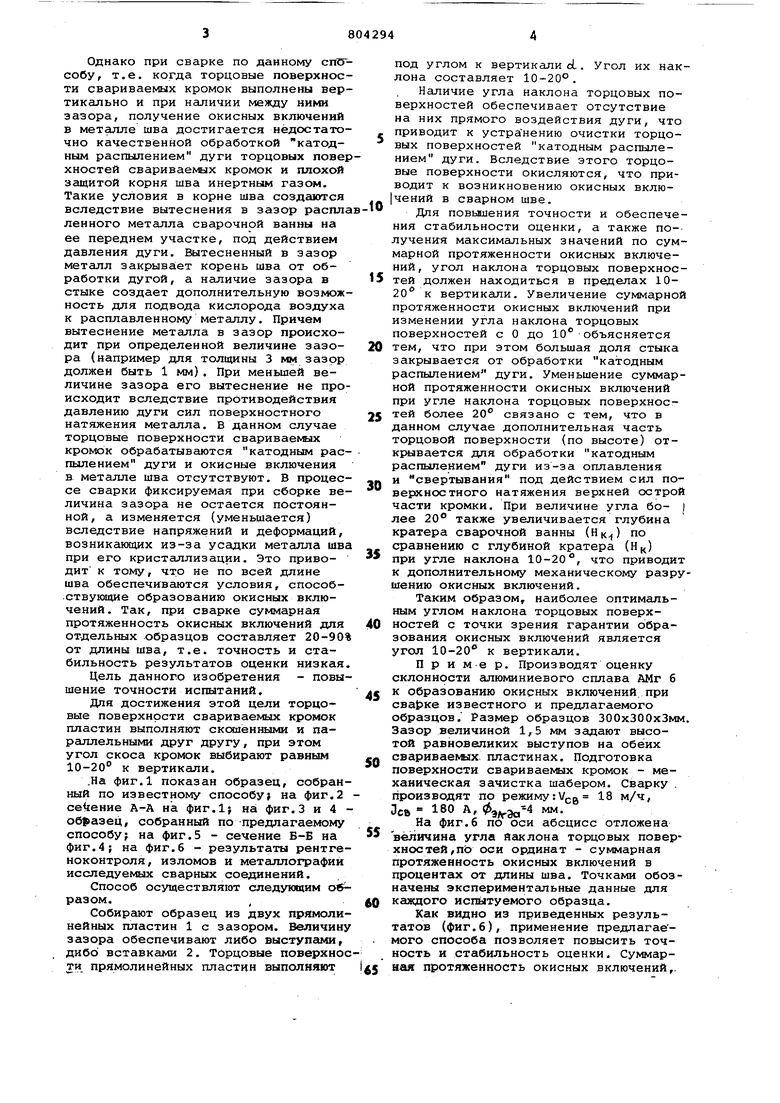

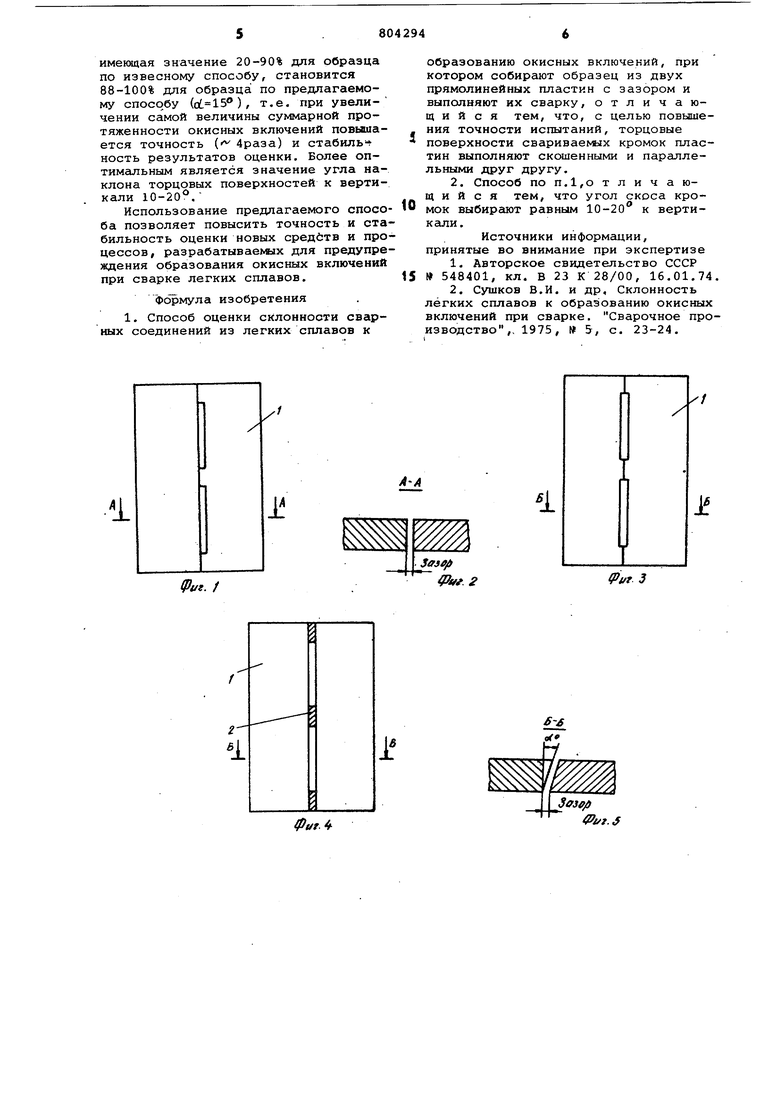

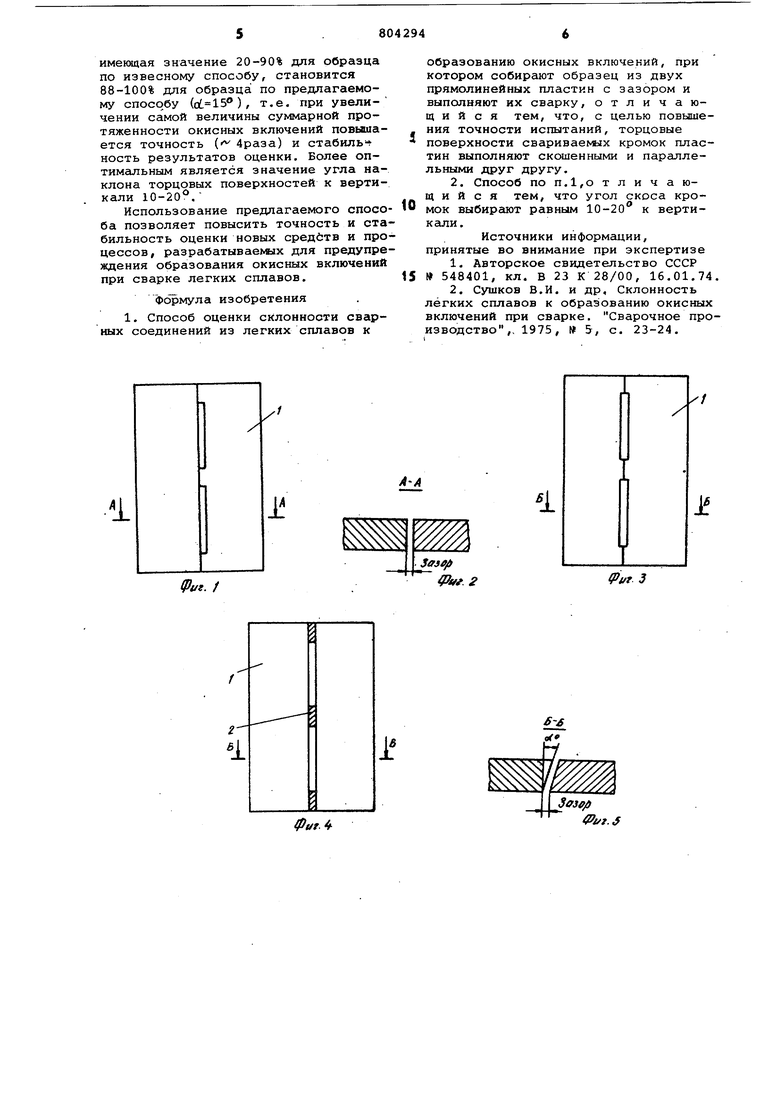

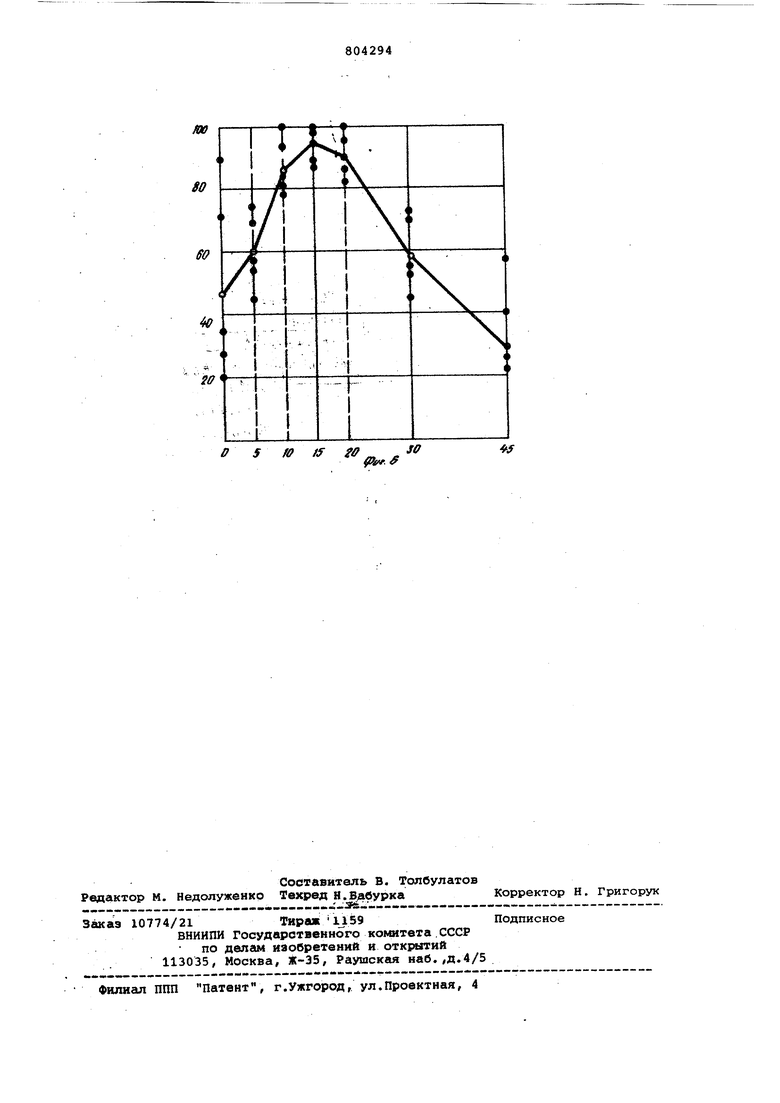

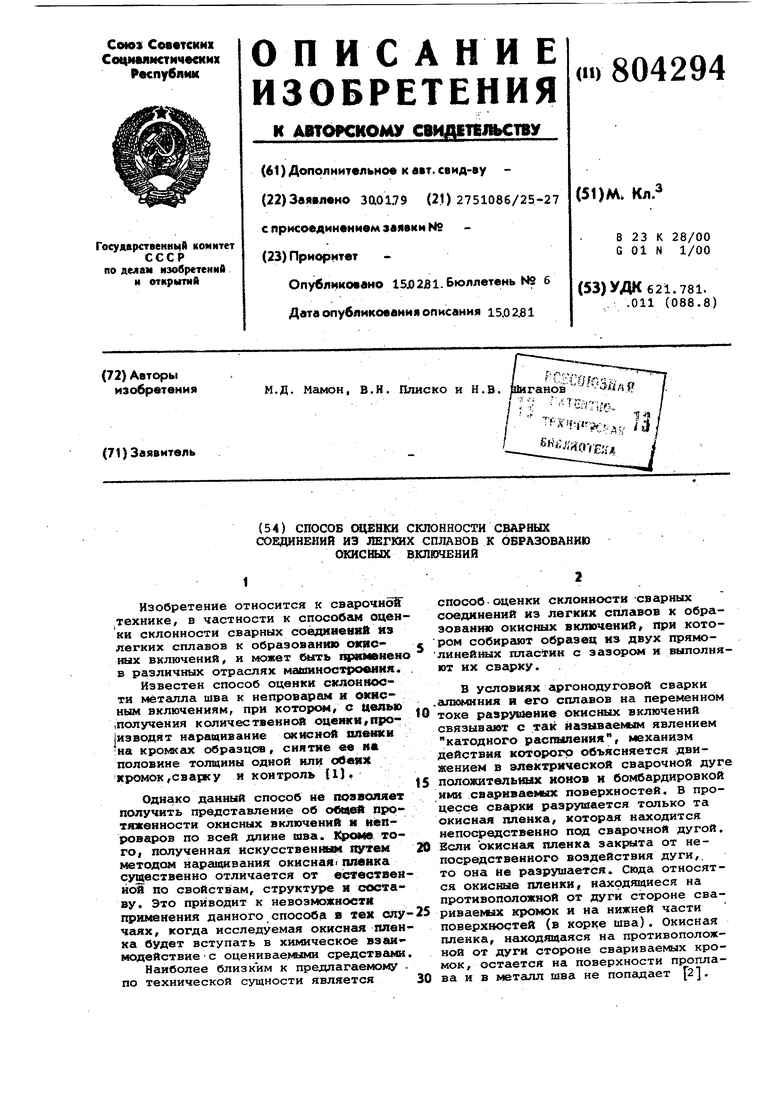

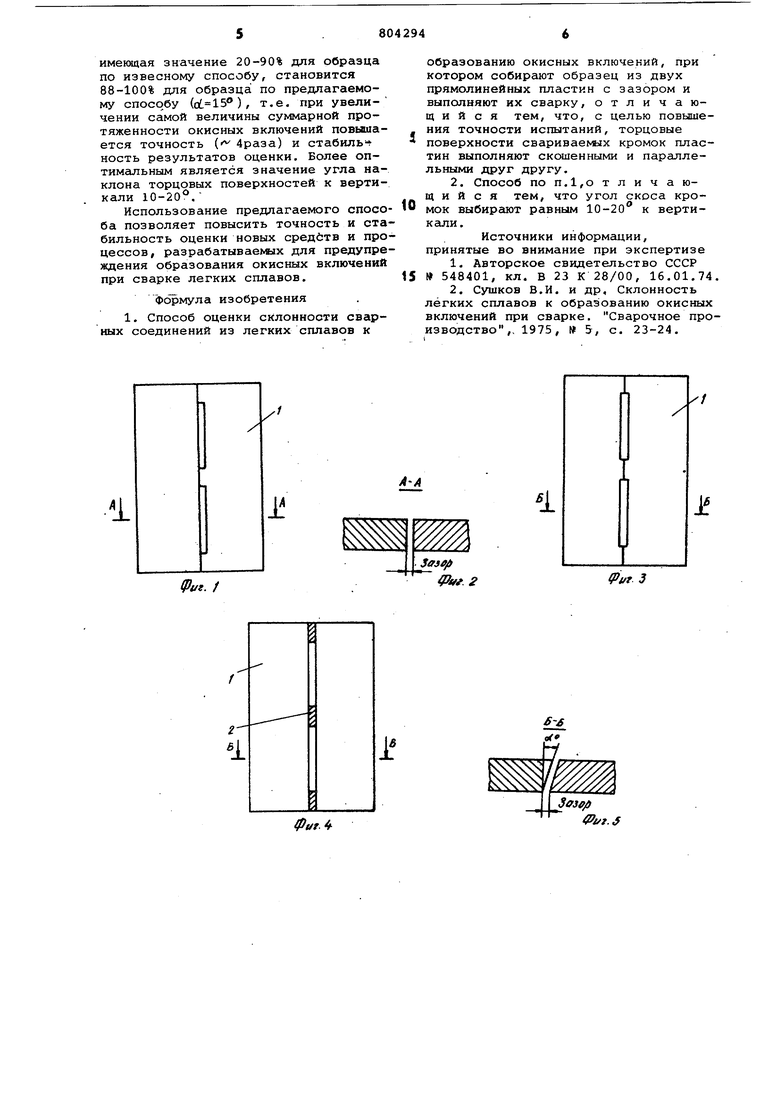

(54) СПОСОБ (ЩЕНКИ СЮЮННОСта СВАРНЫХ СОЕДИНЕНИЙ ИЗ JffirKHX СПЛАВОВ К ОБРАЗОВАНИЮ ОКИСШ С ВКЛЮЧЕНИЙ Однако при сварке по данному спггсобу, т.е. когда торцовые поверхности свариваемых кромок выполнены вертикально и при наличии между ними зазора, получение окисных включений в металле шва достигается недостаточно качественной обработкой катодным распылением дуги торцовых повер хностей сваривае ых кромок и плохой защитой корня шва инертн лм газом. Такие условия в корне шва создгиотся вследствие вытеснения в зазор распла ленного металла сварочной ванны на ее переднем участке, под действием давления дуги. Вытесненный в зазор металл закрыва ет корень шва от обработки дугой, а Нсшичие зазора в стыке создает дополнительную возможность для подвода кислорода воздуха к расплавленному металлу. Причем вытеснение металла в зазор происходит при определенной величине зазора (например для толщины 3 мм зазор должен быть 1 мм). При меньшей величине зазора его вытеснение не про исходит вследствие противодействия давлению дуги сил поверхностного натяжения метсшла, В данном случае торцовые поверхности сваривае1«их кромок обрабатываются катодным распылением дуги и окисные включения в металле шва отсутствуют. В процессе сварки фиксируемая при сборке величина зазора не остается постоянной, а изменяется (уменьшается) вследствие напряжений и деформаций, возникающих из-за усадки металла шв при его кристаллизации. Это приводит к тому, что не по всей длине шва обеспечиваются условия, способствукяцие образованию окисных включений. Так, при сварке суммарная протяженность окисных включений для отдельных образцов составляет 20-90 от длины шва, т.е. точность и стабильность результатов оценки низкая Цель данного изобретения - повы шение точности испытаний. Для достижения этой цели торцовые поверхности свариваемых кромок пластин выполняют сксяиенными и параллельными друг другу, при этом угол скоса кромок выбирают равным 10-20 к вертикали. .На фиг.1 показан образец, собран ный по известному способу} на фиг.2 А-А на фиг.1; на фиг.З и 4 образец, собранный по предлагаемому способу; на фиг.З - сечение Б-Б на фиг.4; на фиг.б - результаты рентге ноконтроля, изломов и металлографии исследуемых сварных соединений. Способ осуществляют следующим ов разом., Собирают образец из двух прямоли нейных пластин 1 с зазором. Величин зазора обеспечивают либо выступами, дибб вставками 2. торцовые поверхно ти прямолинейных пластин выполняют под углом к вертикали oL. Угол их наклона составляет 10-20°. Наличие угла наклона торцовых поверхностей обеспечивает отсутствие на них прямого воздействия дуги, что приводит к устранению очистки торцовых поверхностей катодным распылением дуги. Вследствие этого торцовые поверхности окисляются, что приводит к возникновению окисных вклю|чений в сварном шве. Для повьЕиения точности и обеспечения стабильности оценки, а также получения максимальных значений по суммарной протяженности окисных включений, угол наклона торцовых поверхностей должен находиться в пределах 1020° к вертикали. Увеличение суммарной протяженности окисных включений при изменении угла наклона торцовых поверхностей с О до 10° объясняется тем, что при зтом большая доля стыка закрывается от обработки катодным распылением дуги. Уменьшение суммарной протяженности окисных включений при угле наклона торцовых поверхностей более 20 связано с тем, что в данном случае дополнительная часть торцовой поверхности (по высоте) открывается для обработки катодным распылением дуги из-за оплавления и свертывания под действием сил поверхностного натяжения верхней острой части кромки. При величине угла бо- j лее 20 также увеличивается глубина кратера сварочной ванны (Нк) по сравнению с глубиной кратера (Н) при угле наклона 10-20°, что приводит к дополнительному механическому разрушению окисных включений. Таким образом, наиболее оптимальным углом наклона торцовых поверхностей с точки зрения гарантии образования окисных включений является угол 10-20° к вертикали. При м-е р. Производят оценку склонности алюминиевого сплава АМг б к образованию окисных включений, при известного и предлагаемого образцов. JasMep образцов ЗООхЗООхЗмм. Зазор величиной 1,5 мм задают высотой равновеликих выступов на обеих свариваемых пластинах. Подготовка поверхности свариваемых кромок - механическая зачистка шабером. Сварку . производят по режиму :V5-g 18 м/ч, Осе 180 А, 0эл-Эа На фиг.б по оси абсцисс отложена величина угла йаклона торцовых поверхностей,по оси ординат - суммарная протяженность окисных включений в процентах от длины шва. Точками обозначены экспериментальные данные для каждого испытуемого образца. Как видно из приведенных результатов (фиг.6), применение предлагаемого способа позволяет повысить точность и стабильность оценки. Суммарная протяженность окисных включений,.

имеющая значение 20-90% для образца по извесному способу, становится 88-100% для образца по предлагаемому способу (), т.е. при увеличении самой величины суммарной протяженности окисных включений повьаиается точность ( 4раза) и стабиль ность результатов оценки. Более оптимальным является значение угла наклона торцовых поверхностей к вертикали 10-20.

Использование предлагаемого способа позволяет повысить точность и стабильность оценки новых средйтв и процессов, разрабатываекых для предупреждения образования окисных включений при сварке легких сплавов.

Формула изобретения

1. Способ оценки склонности сварных соединений из легких сплавов к

образованию окисных включений, при котором собирают образец из двух прямолинейных пластин с зазором и выполняют их сварку, о т л и ч а ющ и и с я тем, что, с целью повыше-ния точности испытаний, торцовые

поверхности свариваемых кромок пластин выполняют скошенными и параллельными друг другу.

2. Способ поп.1,отличающ и и с я тем, что угол скоса кроО мок выбирают равным 10-20 к вертиКсШИ.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

5 548401, кл. В 23 К 28/00, 16.01.74.

2.Сушков В.И. и др. Склонность лёгких сплавов к образованию окисных включений при сварке. Сварочное производство ,, 1975 , № 5, с. 23-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1669675A1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1742010A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ подготовки неплавящегося электрода к сварке | 1985 |

|

SU1318377A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2254214C1 |

| Способ дуговой сварки алюминиевых сплавов | 1982 |

|

SU1031678A1 |

| Радиографический способ выявления дефектов в сварных швах | 1986 |

|

SU1364963A1 |

X

1

1

IPut.f

X/

/

I

1

ur 3

г

Фиг

3w: ff

Авторы

Даты

1981-02-15—Публикация

1979-01-30—Подача