Область техники

Изобретение относится к области сварочного производства, в частности, к способу автоматической аргонодуговой сварки неплавящимся электродом продольных и кольцевых швов протяженных конструкций переменного сечения в виде корпусов и сосудов давления, для которых требуется выполнение качественных сварных соединений без дефектов. Изобретение может быть использовано в машиностроении, авиастроении, в атомной энергетике, в нефтехимической, газовой и других отраслях промышленности.

Предшествующий уровень техники

Известен способ, на который получен патент РФ №2561617 «Способ дуговой сварки алюминиевых сплавов», МПК: В23К 9/16, В23К 103/10; приоритет от 13.11.2013 г, опубликовано 27.08.2015 г; автор Бровко А.В. Способ заключается в том, что свариваемое изделие помещают в климатическую камеру, в которой до начала и в течение всего процесса сварки поверхность изделия обдувают потоком подогретого воздуха со скоростью 0,02 до 0,5 метров в секунду, независимо от скорости истечения защитного газа в процессе сварки. При этом подаваемый воздух подогревают до температуры, превышающей температуру поверхности свариваемого изделия не менее чем на 2°С.

Недостатком данного способа является сложность технологического процесса, связанная с обдувом поверхностей свариваемых деталей потоком подогретого воздуха. Применение такой операции требует использования дополнительного оборудования в виде климатической камеры, что обуславливается дополнительными затратами при изготовлении деталей. Кроме этого сварка габаритных деталей непосредственно зависит от размеров климатической камеры, что в свою очередь ограничивает применение данного способа сварки. При этом, для получения качественного сварного соединения (без дефектов) необходимо контролировать влажность и температуру окружающего воздуха, а также скорость воздушных потоков, температуру изделия и разность температур воздуха на поверхности пленки и поступающего подогретого воздуха, что в свою очередь также усложняет технологию сварки и требует наличия дополнительных контрольных операций. Кроме этого, основным условием максимального разложения гидридов и испарения влаги с поверхности изделия является поступление окружающего воздуха с более высокой температурой, чем температура поверхности самого изделия, в противном случае разложение гидридов и испарение влаги с поверхности ухудшаются.

Из аналогов, в качестве прототипа, был выбран патент РФ №2505385 «Способ аргонодуговой сварки неплавящимся электродом»; МПК: В23К 9/18, В23К 9/167, приоритет 11.07.2012 г, опубликовано 27.01.2014 г, авторы: М.С. Писарев, Б.С. Белоусов, И.С. Гареев. Способ предназначен для аргонодуговой сварки неплавящимся электродом деталей из алюминиевых и магниевых сплавов, одна из которых тонкостенная, другая толстостенная. На толстостенной детали выполнена канавка, одна сторона которой выше, чем другая. Ширина канавки составляет от 2,5 до 3, а глубина от 0,25 до 0,45 от толщины тонкостенной детали. На сопрягаемые поверхности деталей наносят слой очищающего флюса, который находится на поверхностях деталей от 1 до 10 минут. Затем с деталей удаляют флюс на 2/3 от толщины тонкостенной детали и устанавливают тонкостенную деталь до упора в более высокую стенку канавки на толстостенной детали. Расплавляют детали в зоне их стыка, освобожденной от флюса. При изменении толщины сечения толстостенной детали в процессе сварки ступенчато изменяют сварочный ток без прерывания процесса сварки. Сваривают детали не более чем через 8 часов с момента удаления флюса.

Недостатком данного способа является низкая производительность сварки, что связано с использованием ручной аргонодуговой сварки при соединении деталей. Также получение качественного сварного соединения (без дефектов) с равномерным проплавлением по толщине (глубиной проплавления), при использовании ручной аргонодуговой сварки, очень сильно зависит от квалификации сварщика. Из-за колебания электрода, изменения длины дугового промежутка и значений параметра скорости сварки при ручной аргонодуговой сварке происходит неравномерный нагрев свариваемых кромок с различным распределением тепла по сечению шва, который может привести к увеличению сварочных напряжений и деформаций. Кроме этого, при выполнении сварки за один проход возможно формирование шва с переменным сечением и образование подрезов по краям шва, которые являются концентраторами напряжений в шве. Это может привести к разрушению конструкции при накоплении внутренних сварочных напряжений.

В прототипе сварной шов имеет симметричную форму относительно зоны стыка деталей, при которой возможно образование дефектов в виде пор и оксидных включений в корне сварного шва со стороны толстостенной детали.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и стабильности формирования сварного шва со смещенной геометрией в сторону канавки и с равномерной внешней конфигурацией на всем протяжении стыка.

Технический результат, достигаемый при решении этой задачи, заключается в уменьшении сварочных напряжений и деформаций при повышении точности сборки, гарантированном исключении пор в корне шва и вытеснении оксидных включений в объем канавки.

Технический результат достигается тем, что в способе автоматической аргонодуговой сварки неплавящимся электродом деталей из алюминиевых сплавов, включающем выполнение на второй детали канавки, у которой высота одной стенки больше высоты другой стенки, установку первой детали на вторую до упора в более высокую стенку канавки на второй детали, расплавление деталей, согласно изобретению, разделывают торцы деталей со скосом кромок в интервале от 68 до 72 градусов и притупляют кромку на второй детали с высотой, не превышающей величину разности высот стенок канавки первой детали. Перед установкой первой детали на вторую свариваемые кромки химически протравливают, механически зачищают, обезжиривают, обезвоживают. Устанавливают вторую деталь на первую. Обеспечивают плотную сборку свариваемых кромок. Подают защитный газ в зону стыка деталей, которую нагревают с расплавлением и растеканием металла первой детали в центральную часть зоны стыка. Формируют сварной шов со смещением в сторону канавки первой детали. Выполняют сварку в автоматическом режиме за два прохода. После сварки детали отжигают.

Совокупность перечисленных существенных признаков обеспечивает получение технического результата - уменьшение сварочных напряжений и деформаций, повышение точности сборки, гарантированное исключение пор в корне шва и вытеснение оксидных включений в объем канавки. Это влечет за собой повышение стабильности формирования и качества сварного шва со смещенной геометрией в сторону канавки и с равномерной внешней конфигурацией на всем протяжении стыка.

Выполнение разделки со скосом кромок в интервале от 68 до 72 градусов обеспечивает доступ электрода и дуги в нижнюю зону сварного соединения для качественного выполнения корневого шва со смещенной геометрией в сторону канавки. Выполнение канавки, у которой высота одной стенки больше высоты другой стенки, притупление кромки на второй детали, установка первой детали на вторую до упора в более высокую стенку канавки исключает смещение деталей друг относительно друга по высоте при сборке и обеспечивает формирование сварного шва со смещенной геометрией в сторону канавки для вытеснения оксидных включений в объем канавки.

Применение автоматической сварки обеспечивает стабильность и воспроизводимость технологических режимов сварки на всем протяжении стыка, что способствует формированию качественного сварного шва без искажений формы.

Выполнение термической обработки в виде отжига способствует снижению уровня внутренних сварочных напряжений, вызывающих деформацию конструкции. Это повышает точность изготовления и качество сварной конструкции.

Допускается после механической зачистки кромок сваривать детали не позже 8 часов. Это позволяет исключить поры в корне шва и уменьшить количество оксидных включений, что повышает качество шва и стабильность его формирования.

Возможно выполнение первого прохода без применения сварочной проволоки для формирования корня шва со смещенной геометрией в сторону канавки. Это позволяет максимально вытеснить оксидные включения в объем канавки, что повышает качество и стабильности формирования сварного шва.

Возможно в процессе второго прохода применять сварочную проволоку для заполнения разделки. Это решает задачу повышения качества и стабильности формирования сварного шва с равномерной внешней конфигурацией.

Обеспечение плотной сборки свариваемых кромок можно осуществлять с зазором кромок в стыке не более 0,3 мм. Это позволяет повысить точность сборки, уменьшить сварочные напряжения и деформации что повышает качество и стабильность формирования сварного шва.

Можно подавать защитный газ аргон в горелку. Это повышает качество формирования сварного шва.

В процессе сварки в автоматическом режиме можно при помощи системы видеонаблюдения контролировать перемещение сварочной горелки по всей длине шва без смещения относительно стыка, поддерживать значение тока сварки, напряжение на дуге, скорость сварки и скорость подачи присадочной проволоки. Это повышает устойчивость процесса сварки с равномерным тепловложением и распределением температурных полей по всей длине шва и обеспечивает уменьшение уровня сварочных напряжений и деформаций.

Предотвращение смещения неплавящегося электрода относительно стыка в сторону свариваемых деталей позволяет формировать качественное сварное соединение с гарантированным смещением шва в сторону канавки и с отсутствием искажений формы шва.

Краткое описание фигур чертежа

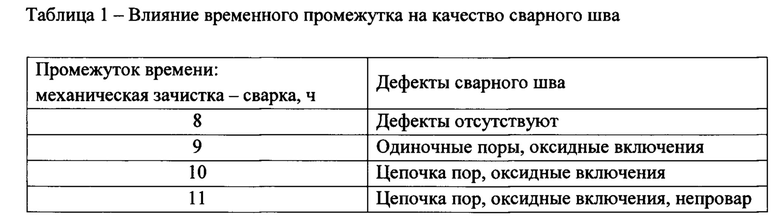

На фиг. 1 показана конструкция свариваемых деталей.

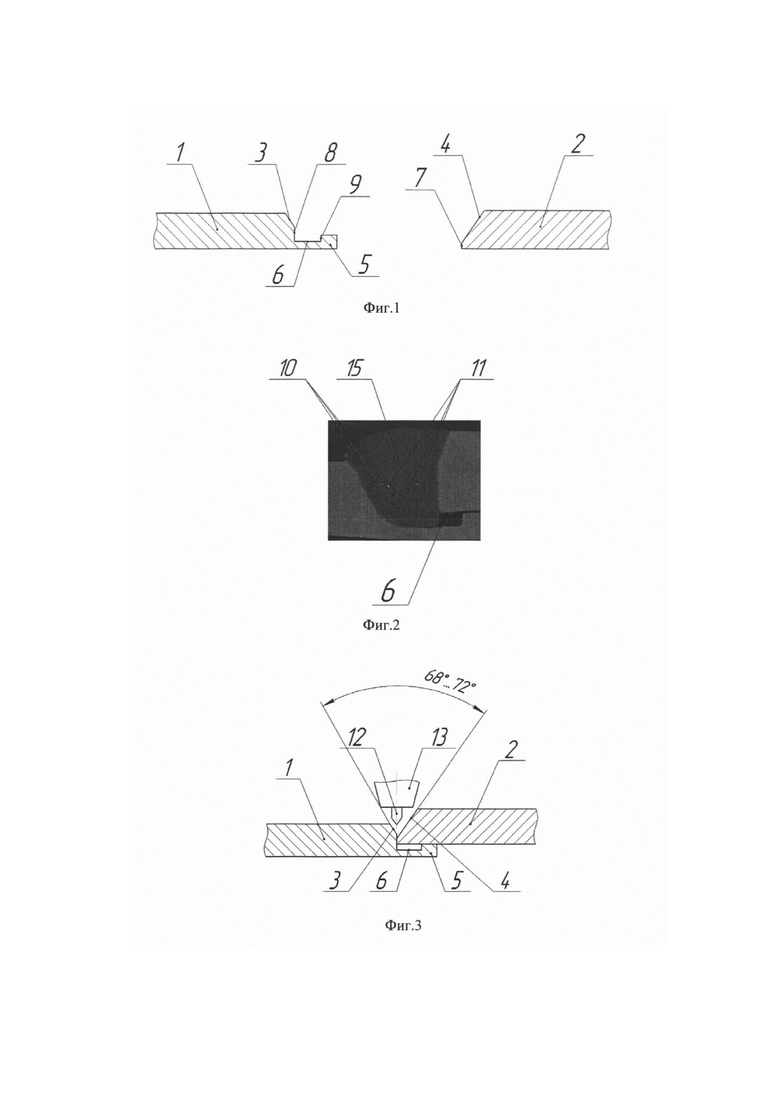

На фиг. 2 показано поперечное сечение сварного соединения с дефектами.

На фиг. 3 показано соединение деталей перед сваркой.

На фиг. 4 показано соединение деталей перед сваркой с возможным зазором в стыке. На фиг. 5 показано поперечное сечение сварного соединения без дефектов.

Варианты осуществления изобретения

Описанным в патенте способом можно сваривать и плоские и цилиндрические детали. Далее будет описан один из вариантов осуществления изобретения - автоматическая аргонодуговая сварка неплавящимся электродом модельных образцов в виде пластин из алюминиевого сплава.

Как показано на фиг. 1, в сварке участвуют деталь 1 и деталь 2. На деталях 1, 2 выполняют разделку со скосом кромок 3 и 4 в интервале α=68…72°.

Если выбрать угол а скоса кромок 3 и 4 меньше 68°, то это может привести к непровару по сечению шва. Для исключения этого необходимо увеличить эффективную мощность сварочной дуги, что может привести к перегреву свариваемых деталей и увеличению уровня сварочных напряжений в шве и деформаций в конструкции.

Если выбрать угол а больше 72°, то необходимо будет увеличить объем присадочного материала для полного заполнения разделки, как правило, с более длительным высокотемпературным термическим циклом сварки (нагревом), или необходимо будет выполнить дополнительный проход, что также способствует повышению уровня сварочных напряжений в шве и деформаций в конструкции.

На детали 1 выполняют технологический выступ 5 и канавку 6, у которой высота одной стенки 8 больше высоты другой стенки 9. На детали 2 выполняют притупление 7 кромки 4. Высота притупления 7 не должна превышать величину разности высот стенок 8 и 9 канавки 6 детали 1.

Для стабильного формирования сварного шва очищают свариваемые поверхности деталей 1 и 2, а именно кромки 3 и 4, притупления 7, стенку 8, от загрязнений. Для этого перед сваркой детали 1 и 2 подвергают химическому травлению. После этого свариваемые поверхности деталей 1 и 2 подвергают механической очистке шабером, с последующей протиркой бязевой салфеткой, смоченной спиртом.

При этом, промежуток времени между окончанием механической обработки свариваемых поверхностей деталей 1 и 2 до начала сварки составляет не более 8 часов. Данный цикл подготовки выполняют для обеспечения требуемой чистоты свариваемых поверхностей деталей 1 и 2 и исключения влияния загрязнений на качество шва.

С увеличением промежутка времени более 8 часов происходит рост толщины оксидной пленки, для расплавления которой требуется избыточное тепловложение от источника сварки. Это может привести к росту напряжений и деформаций в сварном шве. Ниже приведена таблица влияния временного промежутка между окончанием механической зачистки и началом сварки на качественные характеристики сварного шва. Результаты получены в результате проведения экспериментов. Шлиф сварного шва с дефектами, полученный при промежутке времени между механической зачисткой и сваркой 10 часов, показан на фиг. 2.

Из таблицы 1 видно, что отсутствие дефектов наблюдается при значении времени между окончанием процесса механической зачистки и началом сварки 8 ч. Поры 10 и оксидные включения 11 (на фиг. 2), которые образуются при увеличении времени между окончанием процесса механической зачистки и началом сварки являются концентраторами напряжений в сварном шве. Они могут привести к разрушению при накоплении внутренних сварочных напряжений и деформации сварного соединения.

После очистки устанавливают деталь 2 на деталь 1 до упора притупления 7 в более высокую стенку 8 канавки 6. Это исключает смещение деталей 1 и 2 относительно друг друга по высоте при сборке и обеспечивает формирование сварного шва со смещенной геометрией в сторону канавки 6 для вытеснения оксидных включений в объем канавки 6.

Изготовление конструкции сварного соединения замкового типа упрощает процесс сборки, обеспечивает точное расположение деталей относительно друг друга и обеспечивает равномерное формирование сварного шва.

На фиг. 3 показано соединение детали 2 с деталью 1 перед сваркой. Зазор в стыке между притуплением 7 и стенкой 8 не должен превышать 0,3 мм. Если увеличить зазор более 0,3 мм, то ухудшается точность позиционирования деталей 1 и 2 друг относительно друга и возможно формирование шва с его внедрением в технологический выступ 5.

Уменьшают зазор менее 0,3 мм, тем самым улучшают точность позиционирования детали 1 относительно детали 2 и обеспечивают получение шва с проплавлением, не превышающим глубину канавки 6 и шириной d зоны провара 14, не превышающей ширину D канавки 6 (на фиг. 4).

Это приводит к устранению дефектов в виде пор 10 (фиг. 2), оксидных включений 11 в корне шва 15, прожога и несплавления кромок 3 и 4. В результате уменьшаются внутренние сварочные напряжения, снижается уровень деформаций деталей 1 и 2.

Наличие технологического выступа 5 и стенки 9 упрощает процесс сборки, обеспечивает точное расположение деталей 1 и 2 относительно друг друга и исключает вероятность смещения деталей 1 и 2 по высоте.

Автоматическую сварку неплавящимся электродом 12 (фиг. 3) выполняют по стыку деталей 1 и 2 на переменном токе за два прохода. Значения основных параметров сварки поддерживают в автоматическом режиме. В качестве защитного газа используют инертный газ аргон, который подают посредством горелки 13 в зону стыка деталей 1 и 2 для защиты расплавленного металла сварочной ванны. Первый проход выполняют без сварочной проволоки с проплавлением и формированием корня шва со смещенной геометрией в сторону канавки 6. Это позволяет вытеснить оксидные включения 11 в объем канавки 6, что повышает качество и стабильность формирования сварного шва 15 с равномерной внешней конфигурацией.

Конструктивно поверхность скоса кромки 3 детали 1 расположена ближе к электроду 12. Поэтому нагрев от горелки 13 этой поверхности более интенсивный. То есть, при тепловом воздействии сварочной дуги вначале происходит нагрев поверхности скоса кромки 3 детали 1. Металл детали 1 расплавляется, растекается в зону стыка деталей 1 и 2 и формируется сварной шов 15 со смещением в сторону канавки 6 детали 1 относительно стыка.

Стенка 8 канавки 6 на детали 1 обеспечивает формирование сварного шва 15 со смещенной геометрией (на фиг. 4) в сторону канавки 6 для вытеснения оксидных включений 11 (фиг. 2) в полость канавки 6.

Выполняют второй проход для заполнения разделки с применением сварочной проволоки. Этим обеспечивают равномерное формирование шва 15 с внешней стороны.

Наличие канавки 6 на детали 1 обеспечивает формирование сварного шва 15 (на фиг. 4) без дефектов в виде оксидных включений и пор, кроме того, в канавку 6 в результате сварки собираются примеси и оксидные включения.

Изготовление деталей 1 и 2 со скосом кромок 3, 4, притуплением 7 и стенкой 9 канавки 6 обеспечивает возможность сварки толстостенных конструкций.

После сварки выполняют отжиг деталей 1 и 2 для снижения уровня остаточных напряжений и тем самым предотвращают образование послесварочных трещин.

Промышленная применимость

Наиболее эффективно выглядит использование предложенного способа в протяженных конструкциях переменного сечения в виде корпусов, контейнеров и сосудов давления, работающих в условиях импульсного возрастания температуры и давления внутренней агрессивной среды, динамических нагрузок и т.д. Там, где в конструкциях присутствуют элементы жесткости, например, шпангоуты и предъявляются повышенные требования к геометрии изделия в целом и к качеству сварных швов, в частности.

Предлагаемый способ обеспечивает технический эффект, заключающийся в уменьшении сварочных напряжений и деформаций при повышении точности сборки и в гарантированном исключении пор в корне шва и вытеснения оксидных включений в объем канавки.

В целом, рассмотренный вариант выполнения изобретения был реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это подтверждает его работоспособность и промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ сварки неплавящимся электродом деталей с покрытием | 2017 |

|

RU2697133C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2012 |

|

RU2505385C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

Изобретение относится к способу сварки неплавящимся электродом деталей из алюминиевых сплавов и может быть использовано в машиностроении, авиастроении, в атомной энергетике, в нефтехимической, газовой и других отраслях промышленности. На деталях 1 и 2 выполняют разделку со скосом кромок 3 и 4 в интервале α=68…72°. На детали 1 выполняют технологический выступ 5 и канавку 6, у которой высота одной стенки 8 больше высоты другой стенки 9. На детали 2 выполняют притупление 7 кромки 4. Высота притупления 7 не должна превышать величину разности высот стенок 8 и 9 канавки 6 детали 1. Очищают свариваемые поверхности деталей 1 и 2 от загрязнений. После окончания механической обработки свариваемых поверхностей деталей 1 и 2 до начала сварки проходит время не более 8 часов. Устанавливают деталь 2 на деталь 1 до упора притупления 7 в более высокую стенку 8 канавки 6. Автоматическую сварку неплавящимся электродом выполняют по стыку деталей 1 и 2 на переменном токе за два прохода. Изобретение позволяет повысить качество и стабильность формирования сварного шва со смещенной геометрией в сторону канавки и с равномерной внешней конфигурацией на всем протяжении стыка. 7 з.п. ф-лы, 5 ил., 1 табл.

1. Способ сварки неплавящимся электродом деталей из алюминиевых сплавов, включающий выполнение на первой детали канавки, у которой высота одной стенки больше высоты другой стенки, установку второй детали на первую до упора в более высокую стенку, расплавление деталей, отличающийся тем, что разделывают торцы деталей со скосом кромок с обеспечением угла между кромками от 68 до 72 градусов, притупляют кромку на второй детали с высотой, не превышающей величину разности высот стенок канавки первой детали, перед установкой второй детали на первую свариваемые кромки химически протравливают, механически зачищают, обезжиривают, обезвоживают, устанавливают вторую деталь на первую, обеспечивают сборку свариваемых кромок, подают защитный газ в зону стыка деталей, которую нагревают с расплавлением и растеканием металла первой детали в зону стыка, формируют сварной шов со смещением в сторону канавки первой детали, выполняют сварку в автоматическом режиме за два прохода.

2. Способ сварки по п. 1, отличающийся тем, что после механической зачистки кромок сварку деталей осуществляют не позже 8 часов.

3. Способ сварки по п. 1, отличающийся тем, что в процессе первого прохода не используют сварочную проволоку и контролируют проплавление и формирование корня шва с необходимой зоной провара.

4. Способ сварки по п. 1, отличающийся тем, что в процессе второго прохода применяют сварочную проволоку для заполнения разделки.

5. Способ сварки по п. 1, отличающийся тем, что обеспечение сборки свариваемых кромок осуществляют с зазором кромок в стыке не более 0,3 мм.

6. Способ сварки по п. 1, отличающийся тем, что подают защитный газ аргон в горелку.

7. Способ сварки по п. 1, отличающийся тем, что в процессе сварки в автоматическом режиме контролируют перемещение сварочной горелки по всей длине шва без смещения относительно стыка, поддерживают ток сварки, напряжение на дуге, скорость сварки и скорость подачи присадочной проволоки.

8. Способ сварки по п. 1, отличающийся тем, что после сварки детали отжигают.

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2012 |

|

RU2505385C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ СЛОЖНОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2437745C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| US 9909696 B2, 06.03.2018 | |||

| WO 1994013428 A1, 23.06.1994. | |||

Авторы

Даты

2019-09-05—Публикация

2018-10-15—Подача