1

(21)4299383/25-27

(22)18.08.87

(46) 30.08.89. Бюл. В 32

(72) В.А.Казаков, А.В.Горбачевский,

Н.С.Барабохин, И.Ф.Сошко,

В.Н.Денисов, Н.В.Шиганов,

В.С.Тащилов, Н.А.Мельников

и А.П.Курындин

(53)621.791.75 (088.8)

(56)Авторское свидетельство СССР № 511165, кл. В 23 К 9/00, 1970.

(54)СПОСОБ ПОДГОТОВКИ КРОМОК ПОД

СВАРКУ

(57)Изобретение относится к технологии сварки и может быть использовано во Bcejt отраслях машиностроения при подготовке кромок свариваемых изде-; ЛИЙ под сварку. Цель изобретения - повышение качества, работоспособное - ти и герметичности сварных соединений, Подготовку кромок под сварку осуществляют оплавлением дугой их поверхностей. Ширину оплавления выбирают по формуле: h - Со, где h - ширина оплавления, мм; S - толщина свариваемых деталей, мм; С - коэффициент, зависяший от толщины деталей.

С - 2,0 для 6 2-5 мм; С 1,5 для 8 5-10 мм, С - I ,0 для В

10 мм и более, глубину проплавле- ния берут равной от 0,15 до 0,4 толщины свариваемых деталей. Расстояние от границы сплавленной зоны,обращенной к кромке, до этой кромки выбирают по формуле: b а fi , где b - расстояние от границы оплавленной зоны до кромки, мм; а - коэффициент, зависящий от толщины деталей, а 0,8-1,2 для i 2-5 мм, а 0,4- 0,8 для 8 5-10 мм, а 0,2-0,4 для S 10 мм и более. Оплавление -в пределах указанных параметров осуществляют со стороны усиления или корня пгоа, а также как со стороны усиления, так н со стороны корня. Для повышения эффективности процесса оплавление осуществляют высококонцентрированным источником нагрева, в том числе лазером или электронным лучом. Для совмещения линий оплавления со стороны усиления и корня шва на границу оплавления со стороны корня пша смещают к торцовой поверхности кромки на величину, равную 1/ЗЬ. В случаях, когда необходимо получить широкую зону оплавления за один проход, осУ1чествляют колебание источника нагрева поперек его перемещения, 5 з.п.ф-лы, 2 ил., 1 тлбл.

i

а

с

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных соединений | 1985 |

|

SU1313616A1 |

| Способ сварки плавлением алюминиевых сплавов | 1985 |

|

SU1278153A1 |

| Способ сварки плавлением алюминиевых сплавов | 1985 |

|

SU1279774A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

Изобретение относится к технологии сварки и может быть использовано во всех отраслях машиностроения при подготовке кромок свариваемых изделий под сварку. Цель изобретения - повышение качества, работоспособности и герметичности сварных соединений. Подготовку кромок под сварку осуществляют оплавлением дугой их поверхностей. Ширину оплавления выбирают по формуле H=Cδ, где H - ширина оплавления, мм

δ - толщина свариваемых деталей, мм

C - коэффициент, зависящий от толщины деталей, C=2,0 для δ=2-5 мм, C=1,5 для δ=5-10 мм

C=1,0 для δ=10 мм и более, глубину проплавления берут равной от 0,15 до 0,4 толщины свариваемых деталей. Расстояние от границы оплавленной зоны, обращенной к кромке, до этой кромки выбирают по формуле B=Aδ, где B - расстояние от границы оплавленной зоны до кромки, мм

A - коэффициент, зависящий от толщины деталей, A=0,8-1,2 для δ=2-5 мм

A=0,4-0,8 для δ=5-10 мм

A=0,2-0,4 для δ=10 мм и более. Оплавление в пределах указанных параметров осуществляют со стороны усиления или корня шва, а также как со стороны усиления, так и со стороны корня. Для повышения эффективности процесса оплавление осуществляют высококонцентрированным источником нагрева, в том числе лазером или электронным лучом. Для совмещения линий оплавления со стороны усиления и корня шва границу оплавления со стороны корня шва смещают к торцовой поверхности кромки на величину, равную 1/3 B . В случаях, когда необходимо получить широкую зону оплавления за один проход, осуществляют колебание источника нагрева поперек его перемещения. 5 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к сварке металлов и сплавов и может быть использовано при изготовлении металлических конструкций различного назначения во всех отраслях машиностроения.

Целью изобретения является повышение качества, работогпособности и герметичности сварных соединений.

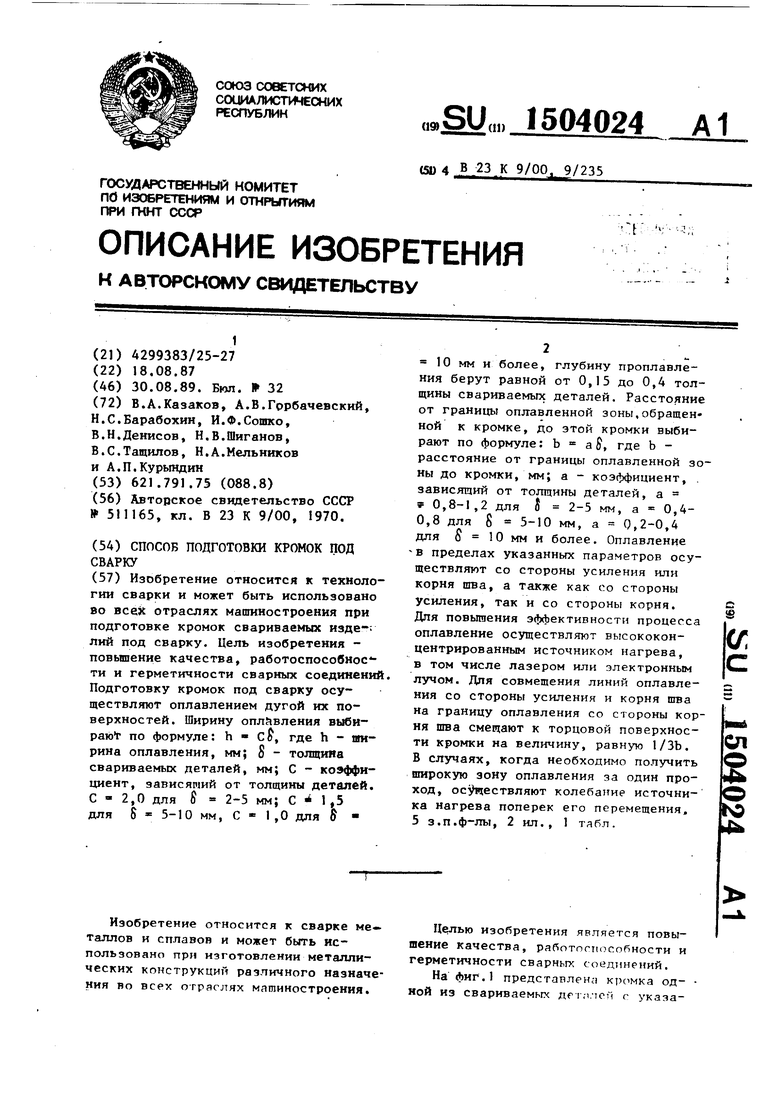

На фиг.1 предстапленл крсмка одной из свариваемых дгтплой с указа31504

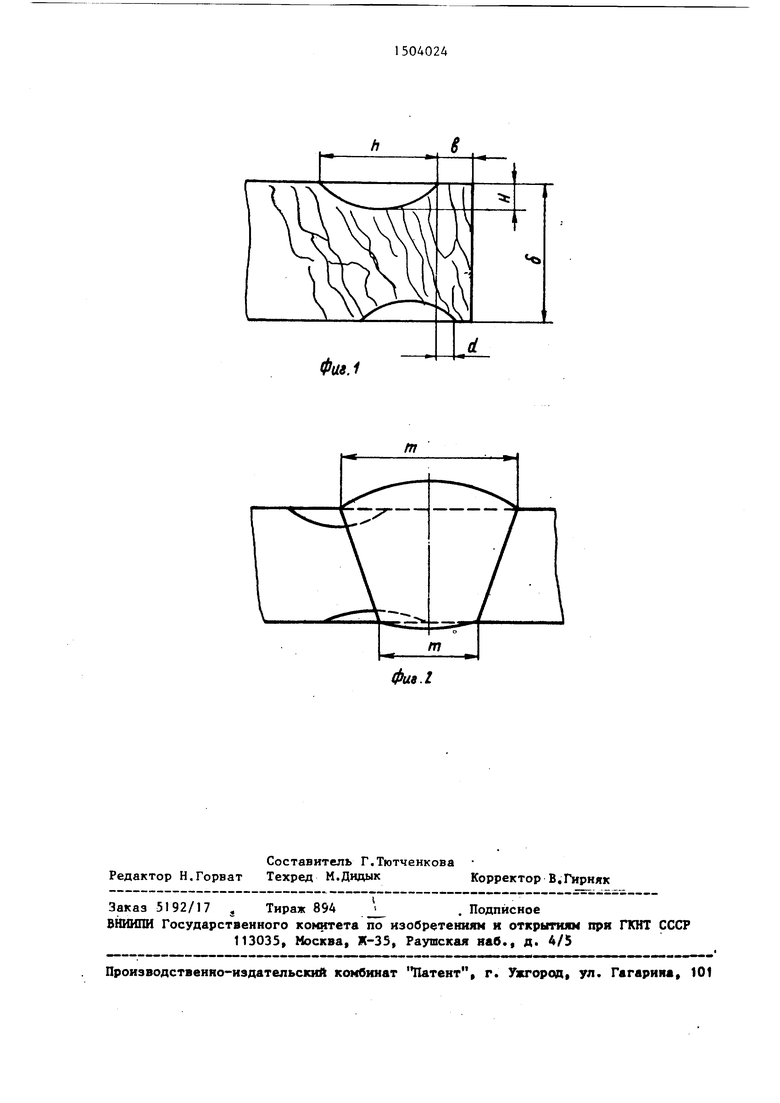

нием геометрических параметров и координат оплавляемой зоны;.на фиг,2 - выполненный сварной шов.

В соответствии со способом (( иг. 1) ширину оплавления h выбирают муле

h CS,

где О - толщина свариваемых деталей,

мм;

С - коэффициент, зависящий от Толщины деталей:

С 2,0 для 2-5 мм

С 1,5 для 5-10 мм

С 1 ,0 для S 10 мм и более,

обеспечивая при этом глубину проплаВ

ления, равную 0,15-0,4.

Расстояние от границы оплавляемой

зоны Ь, обращенной к кромке до этой

кромки, выбирают по формуле

b йа ,

где S - толщина свариваемых дета-

лей, мм;

а - коэффициент, зависящий от толщины деталей:

а 0,8-1,2 для J 2,5 мм а 0,4-0,8 для 5-10 мм

а 0,2-0,4 для 5 г 10 мм

и более.

Оплавление в пределах указанных параметров осуществляют со стороны усиления или корня шва, а также как со стороны усиления, так и со стороны корня.

Оплавление .осуществляют высоко- концентрирЬванным источником нагрева. Со стороны проплава для больших толщин свариваемых деталей оплавление смещают к торцовой поверхности на величину, равную

d b/3, мм.

Предварительное оплавление боко- вьк поверхностей свариваемых кромок позволяет изменить, разрушить ориен тированную волокнистую структуру, так как переплавленный металл имеет чистую дендритную структуру без преимущественного направления. Разрушение по литому металлу шва всег да вязкое. Таким образом, хрупкое разрушение, которое начинается по зоне сплавления в тГепереплавленной зоне, тормозится в зоне литого

0

5

0

5

0 5

г

металла оплавления, причем с увеличением в изломе доли вязкого излома (т.е. глубины оплавления) увеличивается прирост механических свойств.

Необходимость удаления оплавленной зоны от торцовой поверхности вь звана двумя факторами. Во-первых, во время сварки происходит расплавление свариваемой кромки на значительном участке - 5 мм и более, в зависимости от толщины свариваемых деталей и тепловложения, Свойства металла шва не зависят от наследственной структуры основного металла, поэтому оплавление краев боковой поверхности не дает дополнительного прироста механических свойств сварных соединений. Этот прирост определяет-- ся структурой в зоне сплавления, следовательно, необходимо, чтобы зона сплавления сварного шва проходила по оплавленным участкам, которые не перекрьгоались сварным швом. Оплавление края боковой поверхности не дает положительного эффекта на повьш1ение механических свойств и влечет необходимость дополнительного прохода. Во-вторых, оплавление края боковой поверхности приводит к формоизменению торцовой поверхности она из плоской превращается в объемную - вьтуклую, с оплавленными углами. Это приводит к появлению нестабильного зазора, волнистости и образованию со стороны корня пгеа при сварке различных дефектов типа подрезы, окисные пленки, цепочки пор, несплавления и др.

Коэффициенты а и с подобраны опыт но-экспериментальным путем.

Если коэффициент а больше установленного значения для заданной тол щины свариваемых деталей, то перегт плавленная зона смещается в сторону основного металла от зоны сплавления. Это приводит к уменьшению доли литого металла по зоне сплавления, а следовательно к снижению механических свойств.- Если коэффициент меньше установленного значения, то оплавление происходит в непосредственной близости от края боковой поверхности, а иногда может и захватить его, при этом Возникают нежелательные эффекты, описанные вьш1е.

При глубине проплавления менее О,156 (фиг.1) механические свойства

5

почти не возрастают, так как для вя кого вероятность излома в сечении при разрушении мала, а при проплав- лении более 0,4(J в металл переносится большое количество тепла, которое вызьгеает резкое повышение внутренних напряжений и образование трещин с поверхности в основном металле под оплавлением, а также выделение в зоне оплавленных зерен грубых интерметаллидных фаз.

Ширина оплавления h 2 для о 2-5 мм; h 1 ,5 для i 5- 10 мм; h о для ( 10 мм обеспечивает при соблюдении смещения переплавленной зоны от края боковой поверхности в основной металл, попадание зоны сплавления сварного шва при последующей сварке в область максимальной глубины оплавления, а следовательно, максимальный прирост механических свойств и хорошую герметичность сварных соединений. Если шири на оплавления меньше установленной величины, то повышается вероятность совпадения зоны сплавления сварного шва с границей оплавленной зоны, следовательно, прироста механических свойств и повышение герметичности не наблюдаетея.Увеличение ширины оплавления больше установленной величины не влечет за собой дополнительного положительного эффекта,

С целью повьппения производительности процесса оплавления в тех случаях, когда необходимо получить широкую зону оплавления за один проход, используется колебание источника нагрева поперек направления перемещения источника нагрева.

Смещение плавления со стороны проплава и торцовой поверхности .-. вызвано тем, что ширина шва со стороны усиления (in) больше, чем со стороны проплава (т,,фиг.2). Для того, чтобы зона сплавления Сварного шва со стороны проплава проходила по оплавленному участку, оплавление необходимо сместить по отношению к оплавлению со стороны усиления в сторону торцовой поверхности на величину таким образом, чтобы не происходило формоизменения торг.а свариг ваемой кромки. Величина подобрана опытно-экспериментальным путем исходя из качества сварного шва и механических свойств сварных соединений. Если величина смещения менее

04024

Ь/3, то возможно оплавление краев и формоизменение торца, что приводит к появлению дефектов в сварном с шве.Смещение более Ь/3 может привести к совпадению зоны сплявления сварного шва и границы оплавления, что дает резкое снижение механических свойств, потерю герметичности 10 и появление трещин в околошовной

зоне.

Пример . Для обработки кромок и сварки использовали пластины размером 6x100x300, 3x100x300 и

15 12xt 00x300, вырезанные из поковки сплава 1201. Свариваемые кромки пластин имели неблагоприятную высотную текстуру деформации, ориентированную под углом О-бО. Перед

20 оплавлением подготовка материала под сварку проводилась по стандартной технологии подготовки алюминиевых сплавов, включающую химическое травление и шабрение поверхностей кромок.

25 Оплавление проводилось автоматичес-. кой аргоно-дуговой сваркой вольфрамовым электродом на переменном токе без присадочной проволоки с использованием стандартного источника пита30 ния УДГ-501, автоматической гелиево- дуговой сваркой вольфрамовым электродом на постоянном токе прямой полярности без присадочной проволоки с использованием стандартного источника

с питания ТИР-700; электронным лучом} с применением сканирования и без него на режимах, обеспечивающих различные размеры проплавлений.

Параметры проплавлений в зависи40 мости от режимов сварки представлены в таблице.

Исследования образцов показали, что при выборе геометрических параметров зоны проплавления в соответ45 ствии с предложенным способом достигается прочность сварных соединений от 25 до 28 кгс/мм при высокой степени герметичности.

50 Формула изобретения

h C,

где h - ширина оплавления, мм;

С - коэффициент, зависящий от

толщины деталей С 2,0 для g 2-4 мм

С 1 ,5 для S i 5-10 мм , С 1,0 для S 10 мм и более S - Толщина свариваемых деталей

мм,

глубину проплавления берут от 0,15 до О,А толщины свариваемых деталей, а расстояние от границы оплавленной :Эоны, обращенной к кромке до этой кромки, выбирают по формуле

, b а,

где b - расстояние от границы оплавленной зоны до кромки, MMJ

S - толщина свариваемых деталей, мм;

а - коэффициент, зависящий от толщины деталей:

0

а 0,2-0,4 для S 10 мм

и более

4,Способ ПОП.1, отлича ю- щ и и с я тем, что оплавляют деталь одновременно со стороны усиления и со стороны корня шва.

Фи8.1

Фа. I

Авторы

Даты

1989-08-30—Публикация

1987-08-18—Подача