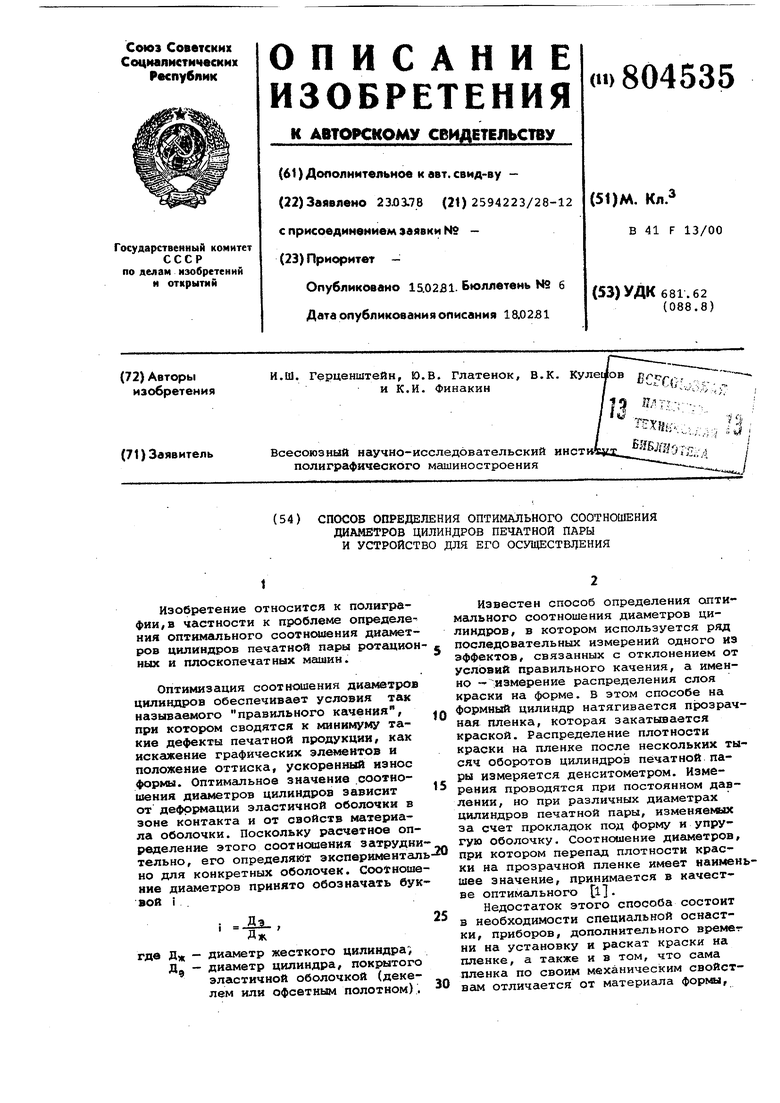

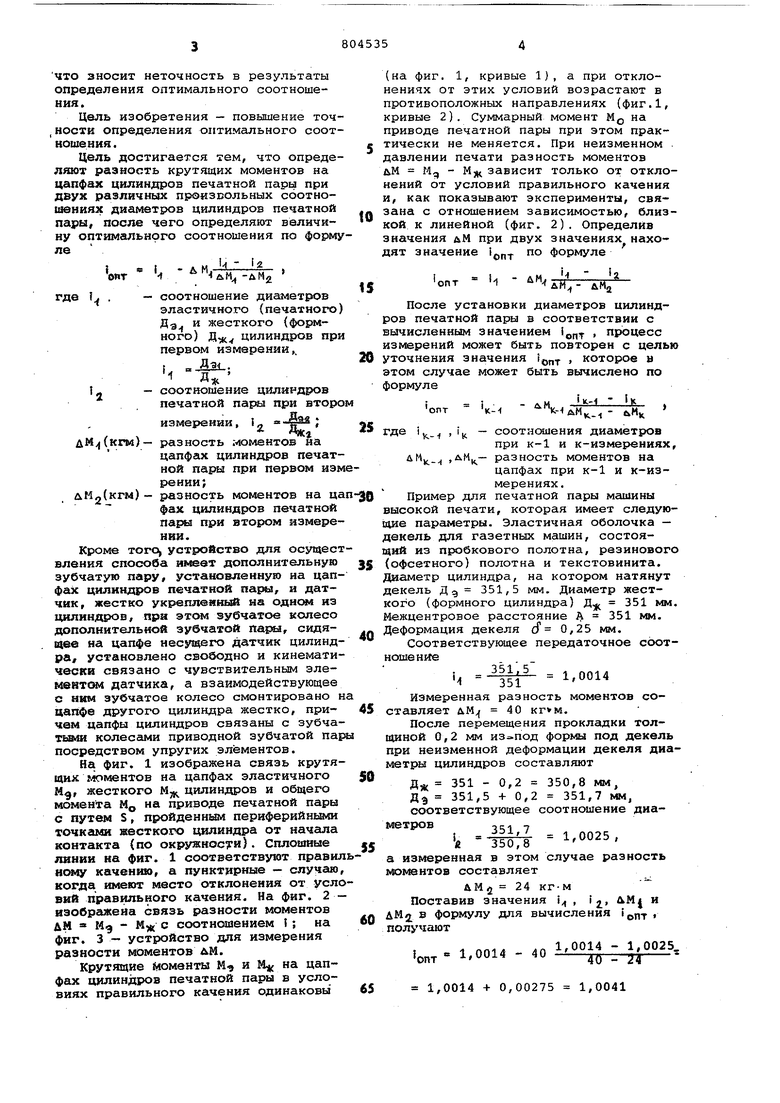

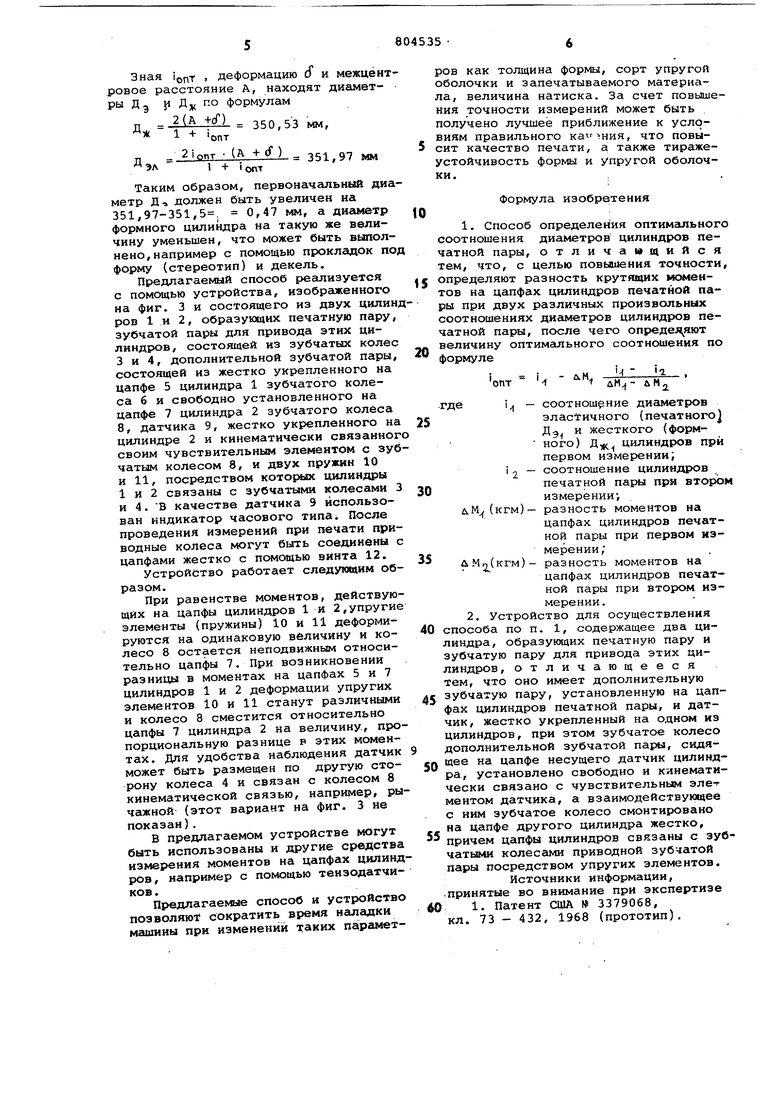

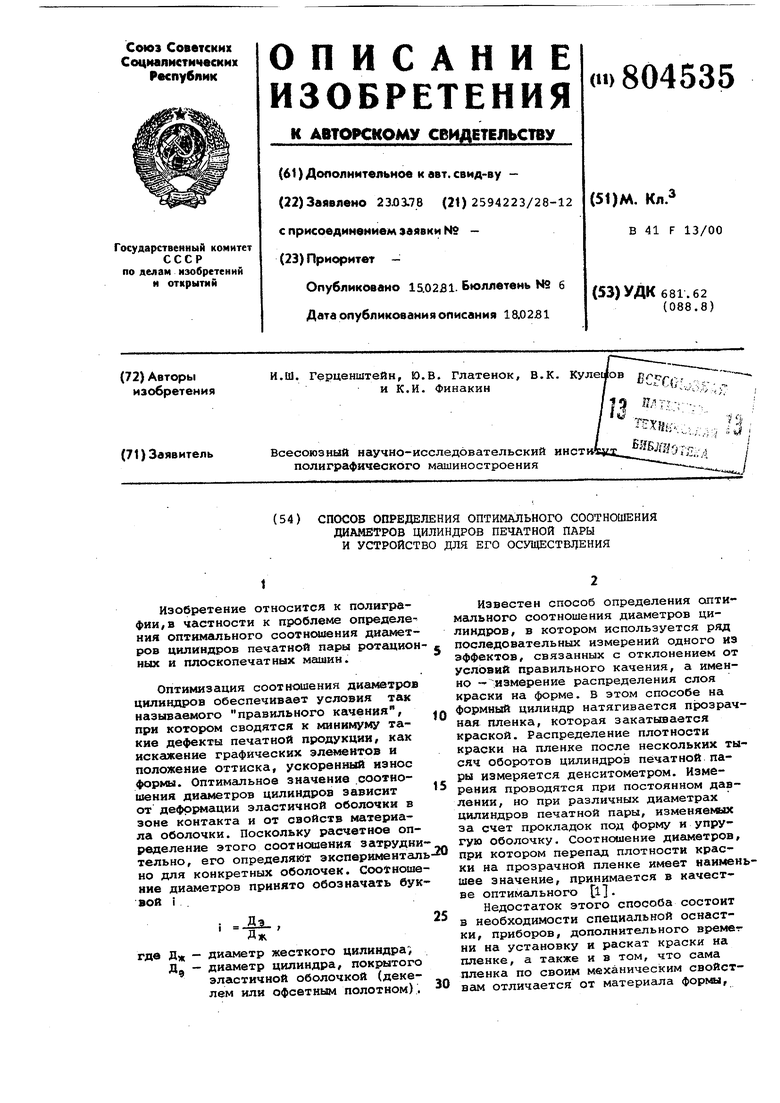

ЧТО зносит неточность в результаты определения оптимального соотношения. Цель изобретения - повышение точ ,носхи определения оптимального соот ношения . Цель достигается тем, что опреде ляют разность крутящих моментов на цапфах цилиндров печатной парьа при двух различных произвольных соотношениях диаметров цилиндров печатной пары, после чего определяют величину оптимального соотношения по форму ле W . -соотношение диаметров эластичного (печатного Дд и жесткого (формного) Д,, цилиндров пр первом измерении, -соотношение цилиндров печатной при второ U .&а измерении, дМ(кп«)- разность ;уюментов на цапфах цилиндров печатной пары при первом изм рении; лМ2(кгм) - разность моментов на ца фах цилиндров печатной па{Ж1 при втором измерении. Кроме тогс устройство для осущест вления способа дополнительную зубчатую пару, установленную иа цапфах цилиндров печатной пары, и датчик, жестко укреплеиньЩ на одном из цилиндров, пра этом зубчатое колесо дополнительной зубчатой , сидяцее на цапфе несуэдего датчик цилиндра, установлено свободно и кинематически связано с чувствительным элементси4 датчика, а взаимодействующее с ним зубчатое колесо смонтировано н цапфе другого цилиндра жестко, причем цапфы цилиндров связаны с зубчатьаш колесами приводной зубчатой пар посредством упругих элементов. На фиг. 1 изображена связь крутящих моментов на цапфах эластичного Мд, жесткого Mji цилиндров и ойцего момента М на приводе печатной пары с путем S, пройденньш париферийньнйи точками жесткого цилиндра от начала контакта (по окружности). Сплошные линии на фиг. 1 соответствуют правил НСИ4У качению, а пунктирные - случаю когда имеют место отклонеиия от усло вий правильного качения. На фиг. 2 - изображена связь разности «эментов ДМ Мд - Мж с соотношением ; на фиг. 3 - устройство для измерения разности («эментов дМ. Крутящие Моменты М и М на цапфах цилиндров печатной пары в условиях правильного качения одинаковьг (на фиг. 1, кривые 1), а при отклонениях от этих условий возрастают в противоположных направлениях (фиг.1, кривые 2). Суммарный момент MQ на приводе печатной пары при этом практически не меняется. При неизменном . давлении печати разность моментов йМ Mq - М;, зависит только от отклонений от условий правильного качения и, как показывают эксперименты, связана с отношением зависимостью, близкой к линейной (фиг. 2). Определив значения дМ при двух значениях находят значение 1, по формуле -- siV-W После установки диаметров цилиндров печатной пары в соответствии с вычисленным значением i(,„,,. , процесс измерений может быть повторен с целью уточнения значения , которое этом случае может быть вычислено по формуле опт к:-( - - t,M где i. ,ц - соотношения диаметров при к-1 и к-измерениях, uV-H разность моментов на цапфах при к-1 и к-измерениях. Пример для печатной пары машины высокой печати, которая имеет следующие параметры. Эластичная оболочка - декель для газетных машин, состоящий из пробкового полотна, резинового (офсетного) полотна и текстовинита. Диаметр цилиндра, на котором натянут декель Дд 351,5 мм. Диаметр жесткого (формного цилиндра) Д., 351 мм. Межцентровое расстояние А 351 мм. Деформация декеля cf 0,25 мм. Соответствующее передаточное соотношениеi 351 1,0014 Измеренная разность моментов составляет ЛМ 40 . После перемещения прокладки тол(оиной 0,2 мм из-под формы под декель при неизменной деформации декеля диаметры цилиндров составляют Д 351 - 0,2 350,8 мм, Дэ 351,5 + 0,2 351,7 мм, соответствующее соотношение диаметров-Ист 0025, а измеренная в этом случае разность моментов составляет uMj 24 кг-м i 2, М| И Поставив значения i , дМ2 в формулу для вычисления ij, получают ,,.1,0014-.о -0014 -1.О., 1,0014 + 0,00275 1,0041

Зная , деформацию О и межцёнтровое расстояние А, находят диаметры Д- р Д,(( по формулам

2 (А +(Г)

350,53 мм,

Д,

1 +

опт

2ionr (R +rf) 351,97 NM

Д

эл 1 + опт

Таким образом, первоначальный диаметр Д, должен быть увеличен на 351,97-351,5. 0,47 мм, а диаметр формного цилиндра на такую же величину уменьшен, что может быть выполнено, например с помощью прокладок по форму (стереотип) и декель.

Предлагаемый способ реализуется с помощью устройства, изображенного на фиг. 3 и состоящего из двух цилинров 1 и 2, образующих печатную пару, зубчатой пары для привода этих цилиндрюв, состоящей из зубчатых колес 3 и 4, дополнительной зубчатой пары, состоящей из жестко укрепленного на цапфе 5 цилиндра 1 зубчатого колеса б и свободно установленного на цапфе 7 цилиндра 2 зубчатого колеса 8, датчика 9, жестко укрепленного на цилиндре 2 и кинематически связанног своим чувствительным элементом с зубчатым колесом 8, и двух пружин 10 и 11, посредством которйлх цилиндры 1 и 2 связаны с зубчатыми колесами 3 и 4. В качестве датчика 9 использован индикатор часового типа. После проведения измерений при печати приводные колеса могут быть соединены с цапфами жестко с помощью винта 12.

Устройство работает следующим образом.

При равенстве моментов, действующих на цапфы цилиндров 1 и 2,упругие элементы (пружины) 10 и 11 деформируются на одинаковую величину и колесо 8 остается неподвижным относительно цапфы 7. При возникновении разницы в моментах на цапфах 5 и 7 цилиндров 1 и 2 деформации упругих элементов 10 и 11 станут различными и колесо 8 сместится относительно цапфы 7 цилиндра 2 на величину, пропорциональную разнице Р этих моментах. Для удобства наблюдения датчик может быть размещен по другую сторону колеса 4 и связан с колесом 8 кинематической связью, например, рычажной (этот вариант на фиг. 3 не показан).

В преду1агаемом устройстве могут быть использованы и другие средства измерения моментов на цапфах цилиндров, например с помощью теизодатчиков.

Предлагаемые способ и устройство позволяют сократить время нсшадки машины при изменений таких параметров как толщина формы, сорт упругой оболочки и запечатываемого материала, величина натиска. За счет повышения точности измерений может быть получено лучшее приближение к условиям правильного , что повысит качество печати, а также тиражеустойчивость формы и упругой оболочки.

Формула изобретения

1. Способ определения оптимальног соотношения диаметров цилиндров печатной пары, отличамщийся тем, что, с целью повышения точности определяют разность крутящих моментов на цапфах цилиндров печатной пары при двух различных произвольных соотношениях диаметров цилиндров печатной пары, после чего определ яют величину оптимального соотношения по формуле

i i - лм - г

лм,,

опт

где

1 - соотношение диаметров

эластичного (печатного Дд и жесткого (формного) Д цилиндров при

первом измерении; i 2 - соотношение цилиидрюв

печатной пары при второ измерении; й.М(кгм)- разность моментов на

цапфах цилиндров печатной пары при первом нэмерении;ЛМ2(кгм)- разность моментов на

цапфах цилиндров печатной пары при втором измерении.

2. Устройство для осуществления способа по п. 1, содержащее два цилиндра, образующих печатную пару и зубчатую пару для привода этих цилиндров , отличающееся тем, что оно имеет дополнительную зубчатую пару, установленную на цапфах цилиндров печатной пары, и датчик, жестко укрепленный на одном из цилиндров, при этом зубчатое колесо дополнительной зубчатой пары, сидящее на цапфе несущего датчик цилиндра, установлено свободно и кинематически связано с чувствительным эле-г ментом датчика, а взаимодействующее с ним зубчатое колесо смонтировано на цапфе другого цилиндра жестко, причем цапфы цилиндров связаны с зубчатьвш колесами приводной зубчатой пары посредством упругих элементов.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3379068, кл. 73 - 432, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатная машина глубокой печати и способ текущего контроля ее работы | 2013 |

|

RU2640274C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

| СПОСОБ СНЯТИЯ ХАРАКТЕРИСТИК, ОПРЕДЕЛЕНИЕ ПАРАМЕТРА И ВЫБОРА ПОДХОДЯЩИХ ДЕКЕЛЕЙ НА ВАЛИКИ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2291058C2 |

| ПЕЧАТНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2415016C2 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| ПЕЧАТНАЯ СЕКЦИЯ И РУЛОННО-РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА | 2002 |

|

RU2291784C2 |

| ДЕКЕЛЬ НА ВАЛИКЕ, СООТВЕТСТВЕННО ПЕРЕДАТОЧНОМ ЦИЛИНДРЕ, А ТАКЖЕ ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2003 |

|

RU2289512C2 |

| Печатный аппарат ротационной печатной машины | 1989 |

|

SU1687451A1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2275307C2 |

Авторы

Даты

1981-02-15—Публикация

1978-03-23—Подача