Изобретение относится к металлур гии, а именно к высокохромистым ледебуритным сталям, используемым для изготовления штампов листовой штамповки. Широко известны Б металлургии BHcOKOxpONMCTHe инструментальные стали типа Х12, содержащие железо, углерод, кремний, марганец, хром, ванещий и молибден и используемые для изготовления крупных штампов- р Однако эти стали обладают большой карбидной неоднородностью. Известна штамповал сталь Х12М 2 имеющая следующий состав, вес-. %: 1,45-1,65 Углерод 0,15-0,35 Кремний 0,15-0,4 Марганец 11,0-12,5 0,15-0,3 Ванадий 0,4-0,6 Молибден Остальное Железо К основным недостаткам данной ста.ли относятся низкие механические свойства и большая карбидная неодно родность, особенно в заготовках кру ного сечения, т.е. в тех, которые используются для изготовления крупных штампов. Это вызывает существен ную анизотропию закалочных деформаций, способствует выкрашиванию и поломке матриц и пуансонов. Перековка крупных заготовок с целью уменьшения их карбидной неоднородности не всегда применима и часто бывает малоэффективной. Цель изобретения - уменьшение карбидной неоднородности и повышение механических свойств. Указанная цель достигается тем, что штампован сталь дополнительно содержит иттрий, гшюминий и бор при следующем соотношении компонентов, вес.: Углерод1,0-2,2 Кремний0,15-0,35 Марганец0,15-0,4 Хром5,5-12,5 Ванадий0,15-0,7 Молибден0,4-1,5 Иттрий0,2-0,5 Бор0,015-0,025 Алюминий0,5-0,9 ЖелезоОстальное. Для получения стали используются сплавы алюмоиттрия, содержащего 33% иттрия, остальное - алюминий и ферробора,содержащего 10,47% бора, остальное - железо.

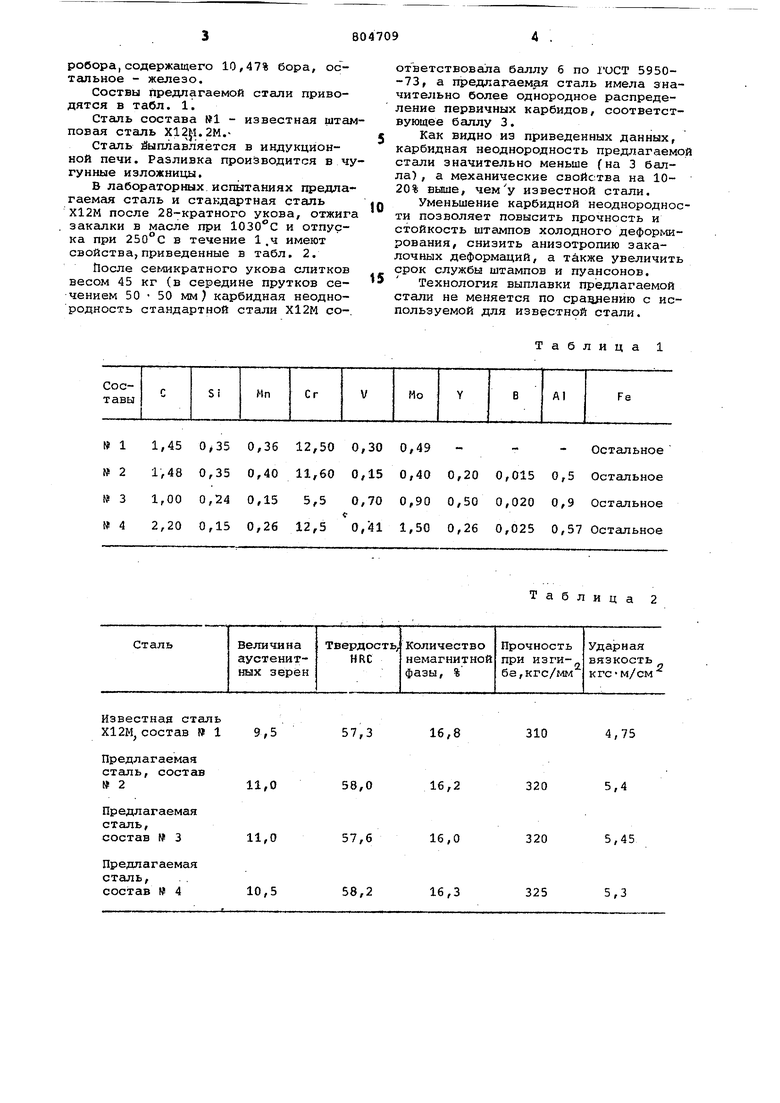

Соствы предлагаемой стали приводятся в табл. 1.

Сталь состава 1 - известная штамповал сталь X12J1.2M.Сталь йыплавляется в индукционной печи. Разливка производится в чугунные изложницы.

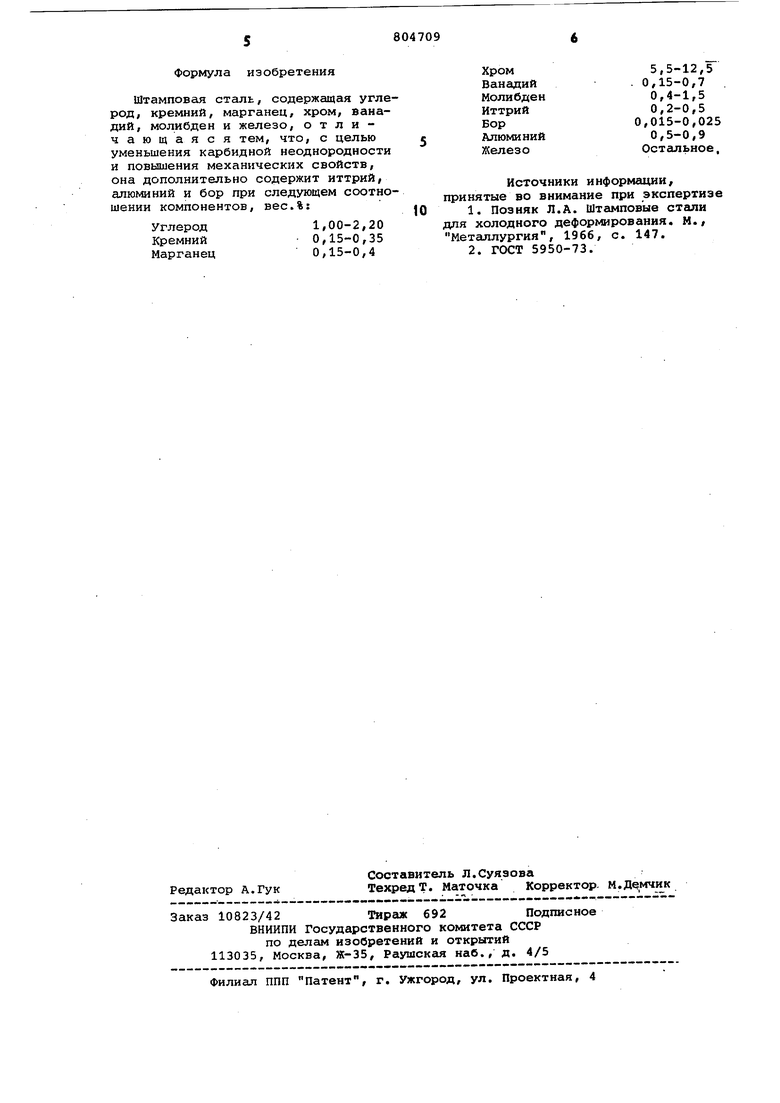

В лабораторных испытаниях предлагаемая сталь и стандартная сталь Х12М после 28-кратного укова, отжига закалки в масле при и отпуска при 250°С в течение 1 .ч имеют свойства,приведенные в табл. 2.

Йосле сег/шкратного укова слитков весом 45 кг (в середине прутков сечением 50 50 мм) карбидная неоднородность стандартной стали XI2М со-.

ответствовала баллу б по ГОСТ 5950-73, а предлагаем сталь имела значительно более однородное распределение первичных карбидов, соответствующее баллу 3.

Как видно из приведенных данных, карбидная неоднородность предлагаемо стали значительно меньше fна 3 балла) , а механические свойства на 1020% выше, чему известной стали.

Уменьшение карбидной неоднородности позволяет повысить прочность и стойкость штампов холодного деформирования, снизить анизотропию закалочных деформаций, а тйкже увеличить срок службы штампов и пуансонов.

Технология выплавки предлагаемой стали не меняется по сравнению с используемой для известной стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| Сталь для изложниц | 2022 |

|

RU2798726C1 |

| ВЫСОКОПРОЧНАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2000 |

|

RU2185458C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

Известнаа сталь

XI2М, состав № 1 9,5

11,0

11,0

10,5

Таблица 2

4,75

310

16,8

57,3

5,4

320

16,2

58,0

5,45

320

16,0

37,6

325

5,3

16,3

58,2

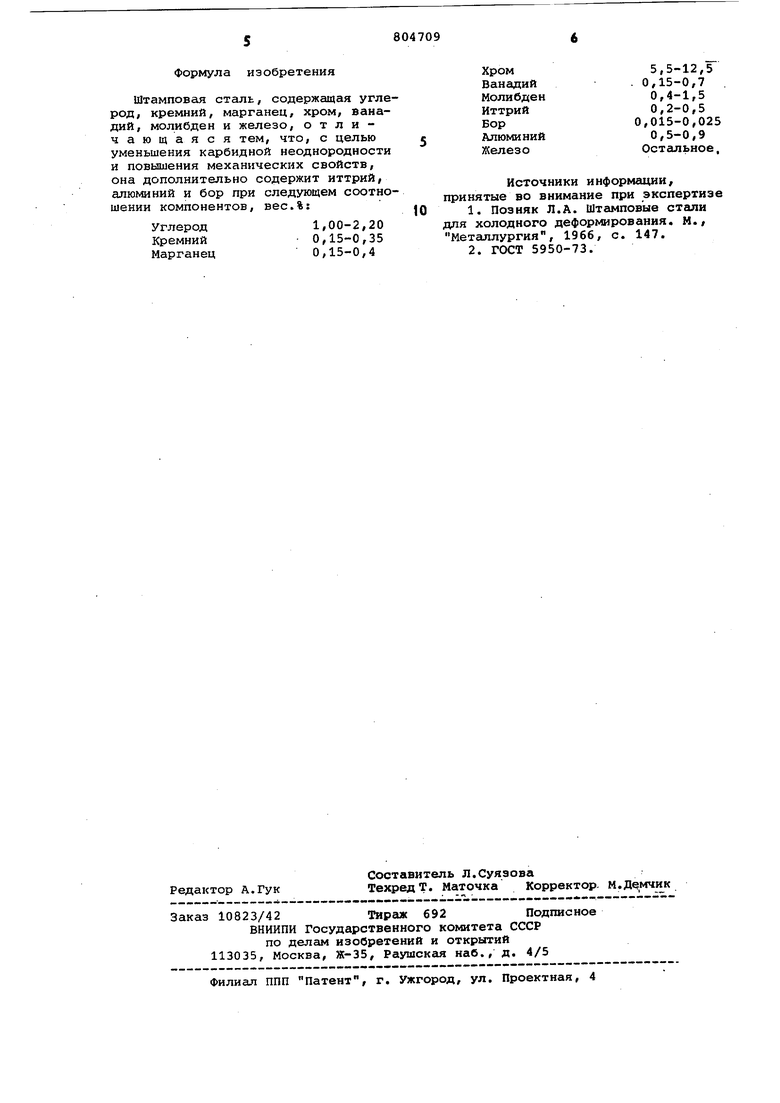

Формула изобретения

Штампован сталь, содержащая углерод, кремний, марганец, хром, ванадий, молибден и железо, отличающаяся тем, что, с целью уменьшения карбидной неоднородности и повышения механических свойств, она дополнительно содержит иттрий, алюминий и бор при следующем соотношении компонентов, вес.%:

1,00-2,20 0,15-0,35 0,15-0,4

5,5-12,5 . 0,15-0,7

0,4-1,5

0,2-0,5 0,015-0,025

0,5-0,9 Остальное,

Источники информации, принятые во внимание при экспертизе 1. Поэняк Л.А. Штг1мповые стали для холодного деформирования. М., Металлургия, 1966, с. 147. 2. ГОСТ 5950-73.

Авторы

Даты

1981-02-15—Публикация

1979-03-27—Подача