Hv3o6pereHHe относится к черной металлургии и литейному производству, в стности к-высококачественным штампов сталям для горячего деформирования.

Известна сталь , содержащая, вес.%:

Углерод

0,46-0,55

Марганец 0.4 -0.7

Кремний 0,8 -1,1

Хром 2,2 -2,6

Никель О,8 1,2 . О,8 -12 i

Молибден

Ванадий 0,3 -0,5 ЦерийО,ОО1 -0,2

Цирконий0,005 -О,3 I

Бор0,ООО1 -0,ОО1

Алюминий0,005 -1,0

Титан0,ОО5 -0,3

Медь0,01 -О,1

ЖелезоОстальное

После закалки от ОВО-С и отпуска при ею С в заготовках нл глубине ЦОО ММ эта сталь имеот следующие мханическио свойстеп: продол прочности

143 кгс/мм , предел текучести

130 кгс/мм , относительное удлинение 11%, относительное сужение 46%, ударная вязкость 3,2 кгс.м/см , твердость

HRC 44.

Недостатки этой стали - низкая вязкость как результат развития карбидной неоднородности, и рост зерна в крупногабаритных штампах на глубине ЗОО4ОО мм, что приводит к быстрому разупочнению металла в процессе эксплуатации штампа.

Наиболее близкой по технической сущости и Достигаемому эффекту к предлагаемой является литейная сталь 2, содержащая, вес.%:

Углерод

0,26-0,34

Кремний 0,15-0,35

Марганец 0,3 -О,6

Хром 2,0 -2,5

Никель 1,2 -1,5

Молибден О,4 -0,6

Ванадий 0,25-0,4

Железо Остальное 3e После закалки от 93О®С и отпуска при 55О С эта сталь обладает следующи комплексом свойств: предел прочности 15Бкгс/мм1преаел текучести 135 кгс/ /мм.относительное удлинение 18%, относительное сужение 18%, ударная вязкост 3,2кгс.м/см Я Недостатки такой стали - склонность к росту зерна при нагреве под закалку, недостаточна высокие пластичность, теплостойкость, износостойкость и разгаростойкость, а также низкие лятейные свой ства, особенно жидкотейучесть и грешино устойчивость, что в итоге снижает эксп луатационную стойкость изготовленных из нее литых штамповых инструментов. Цель изобретения - снижение склоннос ти к росту зерна при нагреве под закалк повышение пластичности, теплостойкости, износостойкости, разгаростойкости и литейных свойств стали. Поставленная цель достигается тем, что литейная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, дополнительно содержит алюминий, титан, бор, кальций

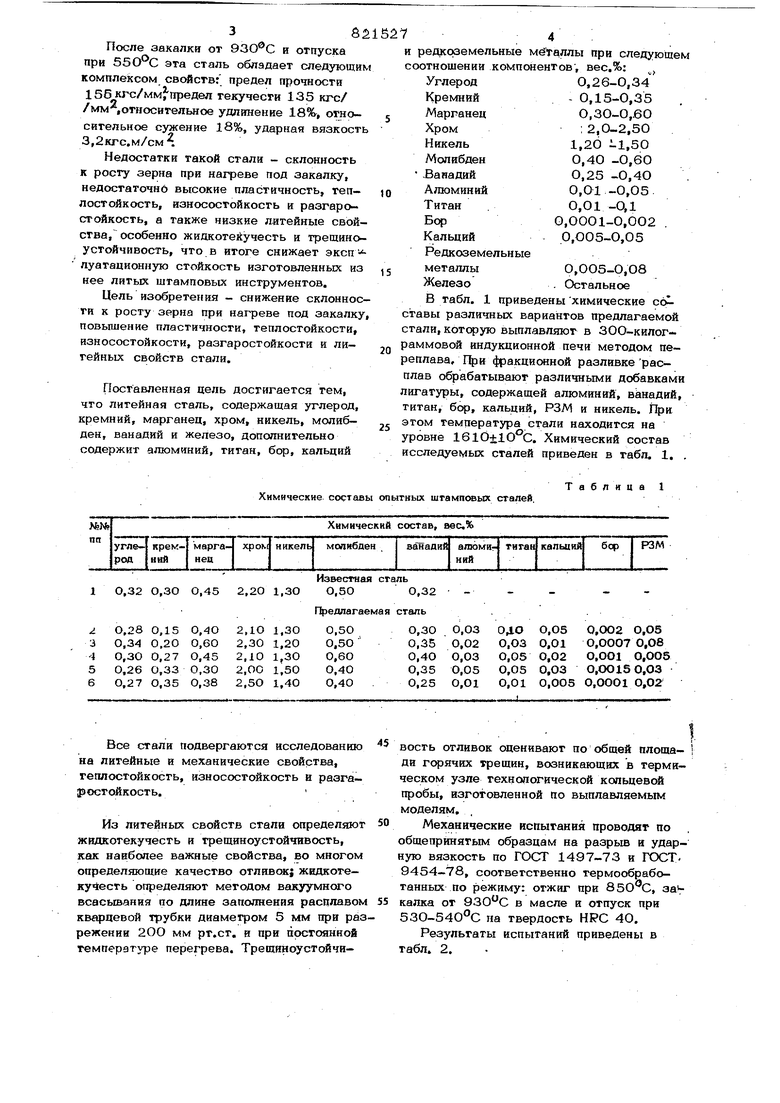

Химические составы опытных шгампсжых сталей.

Таблица 1 4 : и редкоземельные металлы при следующем соотношении компонентов, вес.%: , 0,26-0,34 Углерод - 0,15-0,35 Кремний О,ЗО-0,.60 Марганец ; 2,0-2,5О 1,20 -1,50 Никель Молибден 0,40 -О,60 0,25 -О,4О -Ванадий 0,01-0,05 Алюминий О,01 -О,1 0,ООО1-0,ОО2 0,005-0,05 Кальций Редкоземельные 0,ОО5-О,О8 металлы Железо . Остальное В табл. 1 приведены химические cdvсгавы различных вариантов предлагаемой стали, котсрую выплавляют в ЗОО-килограммовой индукционной печи методом переплава. При фракционной разливкерасплав обрабатывают различными добавками игатуры, содержащей алюминий, ванадий, титан, бор, кальций, РЗМ и никель. При этом температура стали находится на уровне 16lOtlO°C. Химический состав исследуемых сталей приведен в табл. 1. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная штамповая сталь | 1979 |

|

SU810849A1 |

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Сталь | 1990 |

|

SU1703710A1 |

| Литейная штамповая сталь | 1986 |

|

SU1379336A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Литая штамповая сталь | 1988 |

|

SU1507852A1 |

Известная сгаль О,32 О.ЗО О,45 2,20 1,ЗО О.ЗОО,32

Предлагаемая сталь

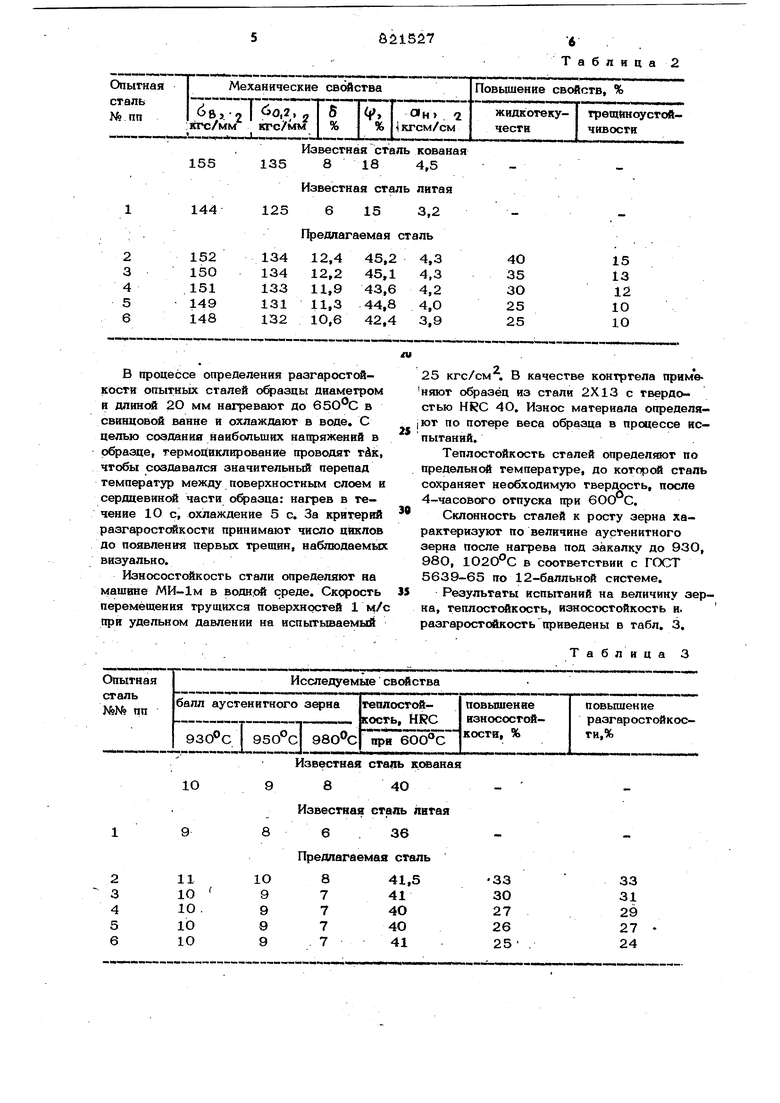

Все стали подвергаются исследованию на литейные и механические свойства, теплостойкость, износостойкость и разга ростойкость.

Из литейных свойств стали определяют жндкотекучесть и трещиноустойчивость, как наиболее важные свойства, во многом определяющие качество отливеж; жидкоте- ку4есть определяют методом вакуумного всасывания по длине заполнения расплавом кварцевой трубки диаметром 5 мм при разрежении 2ОО мм рт.ст. и при постоянной температуре перегрева. Трещнноустойчивость отливок оценивают по общей площа- ди горячих трещин, возникающих в термическом узле технологической кольцевой пробы, изготовленной по выплавляемым моделям.

Механические испытания проводят по общепринятым образцам на разрьш и ударную вязкость по ГОСТ 1497-73 и ГОСТ9454-78, соответственно термообработанных по режиму: отжиг при , за1калка от в масле и отпуск при 53О-540°С на твердость НРС 40.

Результаты испытаний приведены в табл. 2.

Известная сталь кованая 135 8 18 4,5

Известная сталь литая 125 6 15 3,2 Предлагаемая сталь

2 3 4 5 6

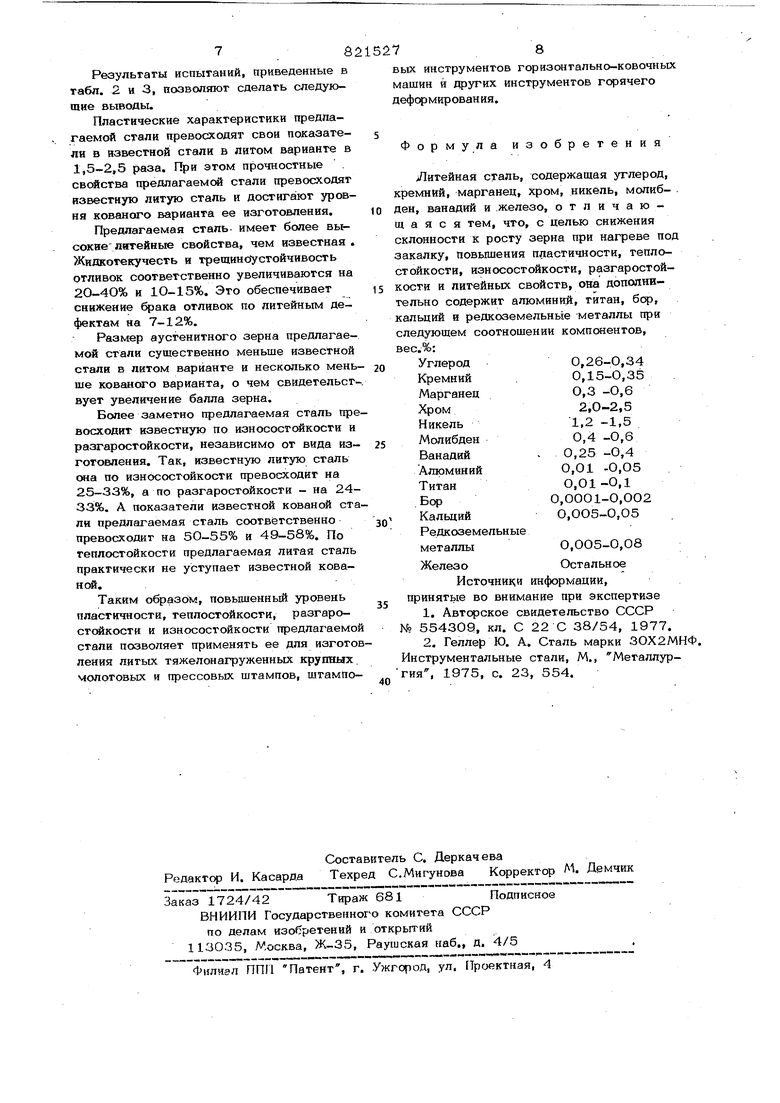

В процессе определения разгаростойкости опытных сталей офазцы диаметром и длинен 2О мм нагревают до в свинцовой ванне и охлаждают в воде. С целью создания наибольших напряжений в образце, гермоЦиклированиё проводят тик, чтобы создавался значительный перепад температур между поверхностным слоем и сердцевиж части офазца: нагрев в течение 10 с, охлаждение 5 с. За критерий разгаростойкости принимают число циклов до появления первых трещин, наблюдаемых визуально.

Износостойкость стали определяют на машине МИ-1м в водн.{ среде. Скорость перемещения трущихся поверхностей 1 м/с при удельном давлении на испытываемый

Известная сгадь к.сваная

8 4О Известная сталь лнтая

6 36 Предлагаемая сталь

Таблиц

15 13 12 10 10

25 кгс/см . В качестве контртела применяют образец из стали 2X13 с твердостью HRC 4О. Износ материала определя|ЮТ по потере веса образца в процессе испытаний..

Теплостойкость сталей определяют по предельней температуре, до которой сталь сохраняет необходимую твердость, после 4-часовото отпуска при 6ОО С,

Склонность сталей к росту зерна характеризуют по величине аустенитного зерна после нагрева под закалку до 93О, 980, 1О2О°С в соответствии с ГОСТ 5639-65 но 12-балльной системе.

Результаты испытаний на величину зерна, геплостсйкость, износостойкость и. разгаростсйкость приведены в табл. 3.

Таблица 3 1,8 Резульгагы испытаний, приведенные в табл. 2 и 3, позвол$пог сделать следующие выводы. Пластические характеристики предлагаемой стали превосходят свои показатели в известной стали в литом варианте в 1,5-2,5 раза. При этом прочностные свойства предлагаемой стали превосходят известную литую сталь и достигают уровня кованого варианта ее изготовления. Предлагаемая сталь имеет более высокиелитейные свойства, чем известная . Жидкотекучесть и трещиноустойчивость отливок соответственно увеличиваются на 2О-4О% и Ю-15%. Это обеспечивает снижение брака отливок по литейным дефектам на 7-12%. Размер аусгенитного зерна предлагаемой стали существенно меньше известной стали в литом варианте и несколько мень ше кованого варианта, о чем свидетельствует увеличение балла зерна. Более заметно предлагаемая сталь пре восходит известную по износостойкости и разгаростойкости, независимо от вида изготовления. Так, известную литую сталь сиа по износостойкости превосходит на 25-33%, а по разгаростойкости - на 2433%. А показатели известной кованой ста ли предлагаемая сталь соответственно превосходит на 5О-55% и 49-58%. По теплостойкости предлагаемая литая сталь практически не уступает известной кованой. Таким образом, повышенньй уровень пластичности, теплостойкости, разгаро- стсйкости и износостойкости предлагаемой стали позволяет применять ее для изготов ления литых тяжелонагруженных крупных молотовых и прессовых штампов, штампо- 7 вых инструментов горизонтально-ковочных машин и других инструментов горячего дeфqэмиpoвaния. рмула изобретения Литейная сталь, содержащая углерод, кремний, марганец, хром, никель, молиб- . ден, ванадий и .железо, отличающаяся тем, что, с целью снижения склонности к росту зерна при нагреве под закалку, повышения пластичности, теплостойкости, износостойкости, разгаростой- кости и литейных свойств, она дополнительно содержит алюминий, титан, бор, кальций и редкоземельньге -металлы при следующем соотношении компонентов, вес.%: Углерод 0,26-0,34 0,15-0,35 Кремний О,3 -О,6 Марганец 2,0-2,5 1,2 -1,5 Никель 0,4 -О,6 Молибден 0,25 -0,4 Ванадий О,01 -О,О5 Алюминий 0,01 -О,1 0,0001-0,ОО2 О,ОО5-0,05 Кальций Редкоземельные О,ОО5-0,08 металлы Железо Остальное Источник;и информации, принять1е во внимание при экспертизе 1.Авторское свидетельство СССР № 554309, кл. С 22 С 38/54, 1977. 2.Геллер Ю. А. Сталь марки ЗОХ2МНФ. Инструментальные стали, М., Металлургия, 1975, с. 23, 554.

Авторы

Даты

1981-04-15—Публикация

1979-06-15—Подача