Изобретение относится к черной металлургии, а именно к составам сталей и к изделиям, выполненным из них, и может быть использовано при производстве деталей автомобилей, сельскохозяйственных машин, химического оборудования, изготавливаемых способом холодной деформации. В настоящее время ведущие отрасли машиностроения предъявляют высокие требования к физико-механическим и служебным свойствам конструкционных горячекатаных и холоднокатаных полос и листа из низкоуглеродистых низколегированных сталей, в частности к прочности, деформируемости, коррозионной стойкости для обеспечения технологичности, надежности, экономичности изделий ответственного назначения.

Известна сталь для производства горячекатаного и холоднокатаного листа, содержащая, мас.%:

железо и неизбежные примеси - остальное, при выполнении соотношения Ti/(С+N)<0,8. Сталь может дополнительно содержать кремний до 0,1%, бор - до 0,0035%, РЗМ - до 0,05% (Патент США №4331488, НКИ 148/36, опубл. 25.06.1982 г.).

Недостатки этой стали:

малое соотношение содержания алюминия на нижнем пределе (0,01 мас.%) и азота (<0,006 мас.%), которое при заданном содержании углерода (0,002-0,015 (мас.%) не достаточно для рафинирования и дегазации расплава стали. Большое содержание на верхнем пределе титана (0,15 мас.%) и хрома (0,4 мас.%), которое может вызвать загрязнение стали включениями окислов титана и хрома, увеличить мелкозернистость, твердость и хрупкость ферритной основы изделия, вызвать образование наружных и внутренних дефектов.

Известна сталь для производства холоднокатаного листа, содержащая, мас.%

железо и неизбежные примеси - остальное.

Сталь может дополнительно содержать бор <0,005%, ниобий <0,08%, ванадий <0,1%.

Из стали изготавливают горячекатаный лист толщиной до 3 мм, затем - холоднокатаный лист толщиной до 0,8 мм (Европейская заявка №0119088, МПК С22С 38/12, опубл. 19.04.1984 г.).

Недостатки этой стали:

отсутствие комплексных раскислителей при низком содержании углерода <0,005 мас.% не обеспечивает очистку от кислорода и азота. Поэтому сталь может испытывать сильное деформационное старение. Большое содержание микролегирующих элементов на верхнем пределе (ниобий - 0,08 мас.%, ванадий - 0,1 мас.%) может вызвать сильное обогащение ими границ первичных кристаллитов - дендритов, образование хрупких прослоек карбидной эвтектики, а также выделение карбидных включений в твердом состоянии из аустенита или феррита, измельчение зерен, снижение высокотемпературной трещиностойкости. Это ухудшает деформируемость и сварку, создает нестабильность механических свойств.

Известны горячекатаные полосы толщиной 2,0 мм и более, холоднокатаные - толщиной 0,5 мм и более, выполненные из стали, содержащей, мас.%:

железо - остальное.

(Патент РФ №1741459, МПК С22С 38/16, опубл. 10.11.1995 г.)

Недостатки этой стали и выполненных из нее изделий:

состав стали не обеспечивает дисперсионное упрочнение при отпуске-сушке покрытия после штамповки детали. Это снижает запас служебной прочности и надежности. Бор в количестве 0,005 мас.% (особенно в сочетании с марганцем, мас.%=0,30) может уменьшить коэффициент пластической анизотропии и ухудшить способность к сложной вытяжке. Кроме того, совместное присутствие бора, алюминия и азота, образующих комплексные неметаллические включения при кристаллизации и в твердом состоянии, увеличивает возможность точечной коррозии, а зернограничная сегрегация меди и бора ухудшает свариваемость.

Наиболее близким аналогом настоящего изобретения являются изделия из низколегированной стали, содержащей, мас.%:

железо и неизбежные примеси - остальное.

Сталь может дополнительно содержать до 0,05% титана и до 0,002% бора.

Изделия представляют собой горячекатаные листы толщиной от 1,3 до 6,0 мм, холоднокатаные листы толщиной от 0,8 мм, предназначенные для изготовления наружных деталей автомобиля, например капота, панели, крыльев. Свойства стали в холоднокатаном состоянии: (σB=340-440 МПа, σT=200-297 МПа, δ4=26-40% (Европейский патент №1052302, МПК С22С 38/12, С21D 9/46, опубл. 14.02.2007 г. - описание) (прототип).

Недостатки стали и изделий, выполненных из нее:

состав при выбранном содержании легирующих элементов не обеспечивает стабильности свойств. При мас.% кремния и фосфора по 0,05, марганца ≥1,0 измельчается зерно феррита, повышается твердость. При мас.% алюминия 0,10, ниобия 0,14, углерода - до 0,010 образуется большое количество включений окислов, усиливается разнозернистость. Сочетание мас.% углерода до 0,010, марганца до 1,0, кремния до 0,05 обусловливает усиленное естественное старение и нестабильность свойств. Содержание мас.% ниобия до 0,14 вызывает концентрационно-структурную неоднородность - образование на границах зерен хрупких прослоек карбидной эвтектики, выделений включений карбонитридов. Это ухудшает деформируемость, трещиностойкость, сопротивление коррозии.

Задача настоящего изобретения - получение низколегированной стали для производства тонкого горячекатаного и холоднокатаного листа, предназначенного для деталей с высокими механическими и служебными характеристиками (технологичностью изготовления, прочностью, коррозионной стойкостью).

Технический результат - получение стабильно высоких механических свойств изделий, выполненных из низколегированной стали, снижение скорости коррозии.

Технический результат достигается тем, что изделие из низколегированной стали согласно изобретению выполнено в виде холоднокатаной полосы или листа толщиной 0,15-3,0 мм из стали, содержащей углерод, кремний, марганец, серу, алюминий, азот, фосфор, медь, никель, хром, молибден и железо, при следующем соотношении компонентов, мас.%:

углерод 0,05-0,09;

кремний 0,01-0,10;

марганец 0,15-0,40;

медь 0,01-0,50;

никель 0,01-0,50;

хром 0,01-0,30;

сера 0,005-0,025;

алюминий 0,03-0,08;

азот 0,003-0,009;

фосфор 0,04-0,10;

молибден 0,002-0,20;

железо и неизбежные примеси - остальное, при этом содержание фосфора связано с содержанием углерода, азота и марганца, а содержание молибдена связано с содержанием фосфора, хрома, алюминия, меди и никеля следующими зависимостями:

0,2(С+N+Мn)/Р≤1,2;

[0,75-(20Р-2,4Сr-0,4Аl-0,9(Сu+Ni))]/2Мо≤2,0.

Технический результат достигается также тем, что изделие из низколегированной стали согласно изобретению выполнено в виде горячекатаной полосы или листа толщиной от 2,0 до 10,0 мм из стали, содержащей углерод, кремний, марганец, серу, алюминий, азот, фосфор, медь, никель, хром, молибден и железо, при следующем соотношении компонентов, мас.%:

углерод 0,05-0,09;

кремний 0,01-0,10;

марганец 0,15-0,40;

медь 0,01-0,50;

никель 0,01-0,50;

хром 0,01-0,30;

сера 0,005-0,025;

алюминий 0,03-0,08;

азот 0,003-0,009;

фосфор 0,04-0,10;

молибден 0,002-0,20;

железо и неизбежные примеси - остальное, при этом содержание фосфора связано с содержанием углерода, азота и марганца, а содержание молибдена связано с содержанием фосфора, хрома, алюминия, меди и никеля следующими зависимостями:

0,2(С+N+Мn)/Р≤1,2;

[0,75-(20Р-2,4Сr-0,4Аl-0,9(Сu+Ni))]/2Мо≤2,0.

Полученные листы используют для изготовления несущих или облицовочных деталей автомобилей.

Необходимые свойства горячекатаных и холоднокатаных изделий из низколегированной стали обеспечиваются влиянием выбранного химического состава и соотношения компонентов на структурное состояние изделий.

Наиболее эффективным по результатам, технологичным и надежным способом регулирования прочностных и пластических характеристик низкоуглеродистых сталей с ферритной структурной основой является легирование элементами, образующими твердые растворы замещения или внедрения. Среди элементов типа замещения сильнейшим упрочнителем является фосфор. Он увеличивает твердость, измельчает ферритное зерно при рекристаллизации, повышает деформационное упрочнение и величину равномерной деформации на растяжение и вызывает дисперсионное упрочнение после деформации и отпуска. Фосфор также влияет на внутризеренную текстуру феррита после прокатки или отжига: тормозит развитие простых кубических ориентировок параллельно плоскости прокатки и усиливает развитие октаэдрических ориентировок. Это увеличивает пластическую анизотропию. Однако при выборе оптимального содержания фосфора нужно учитывать совместный эффект других элементов, влияющих на структуру и свойства. В низкоуглеродистых сталях это прежде всего - углерод, азот, марганец. Повышая термическую устойчивость аустенита, увеличивая количество перлита (или эвтектоидного карбида и других фаз), они могут вызвать увеличение прочности, но при этом ослабляют положительное влияние фосфора на деформируемость.

Помимо этого при малом содержании этих трех элементов, особенно в сочетании с увеличенным фосфором, может сменяться процесс эвтектоидного превращения аустенита: вместо колоний пластинчатого перлита раздельно образуется феррит и грубые ("крабовидные") включения карбида. Это ухудшает пластичность и способствует "точечной" коррозии. Экспериментально установлено, что для получения высокой пластичности, прочности и сопротивлению коррозии содержание фосфора связано с содержанием углерода, азота и марганца зависимостью (1), а пределы их содержания следующие: минимальное содержание Р мас.%=0,04 взято для повышения коэффициента пластической анизотропии R, максимальное содержание Р мас.%=0,10 - для предотвращения охрупчивания. Минимальное содержание С мас.%=0,05, Мn мас.%=0,15, N мас.%=0,003 - для получения равномерной зеренной структуры феррита и предотвращения грубых выделений карбида.

При образовании твердого раствора фосфора в феррите (до 0,15 мас.% Р) возможна пассивация (увеличение электролитического потенциала) стали в агрессивных средах - кислотных, соляных. Практическое использование этого важного эффекта требует предотвращения образования концентрационной неоднородности при сегрегации фосфора на границах ферритных зерен после прокатки, термообработки. Без этого возможно охрупчивание и развитие межкристаллитной коррозии. Среди элементов типа замещения в железных сплавах особенно замедляет диффузию фосфора молибден, который является также поверхностно активным элементом. При этом как положительный сильный пассиватор молибден, замещая фосфор на границах зерен, повышает межкристаллитную коррозионную стойкость. По опытным данным в агрессивных средах (кислотных, соляных растворах) скорость коррозии стали можно уменьшить, регулируя содержание Мо, мас.%:

[0,75-(20Р-2,4Сr-0,4Аl-0,9(Сu+Ni))]/2Мо≤2,0.

Минимальное содержание молибдена Мо, мас.%=0,002 выбрано для предотвращения зернограничной сегрегации фосфора и улучшения коррозионной стойкости, максимальное содержание его мас.%=0,20 - для исключения образования включений карбида молибдена на границах ферритных зерен. В сочетании с максимально выбранным содержанием углерода, мас.%=0,09, азота=0,009, марганца=0,40 оно обеспечивает требуемую прочность без снижения пластичности, необходимой для штампуемости сложных изделий. Нижний предел содержания алюминия, мас.%=0,03, взят для связывания азота и кислорода при раскислении расплава и в твердом состоянии и для ограничения роста равномерности размеров зерен, верхний его предел мас.%=0,08 предотвращает образование включений нитридов или карбонитридов алюминия, сохранение пластичности, защиты от зернограничной и внутризеренной коррозии. Нижний предел содержания меди, мас.%=0,01, никеля, мас.%=0,01 и хрома, мас.%=0,01, взят для предотвращения разнозернистости феррита, ухудшающей пластическую анизотропию, верхний предел - содержания меди, мас.%=0,50, никеля, мас.%=0,50 и хрома, мас.%=0,30 - для улучшения коррозионной стойкости без избыточного упрочнения.

Примеры конкретного исполнения.

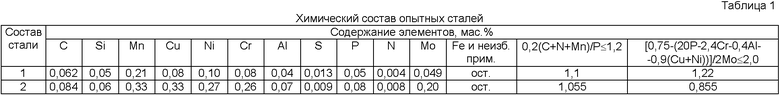

Кислородно-конвертерным способом изготовили 2 плавки стали предложенного состава (см. табл.1). После рафинирования расплава в ковше и введения необходимых добавок производили непрерывную разливку на плоские заготовки, с порезкой их на слябы. Производили горячую прокатку слябов на полосы (толщиной 3,5 мм), травление, холодную прокатку (толщина 1,0 мм), отжиг, дрессировку. Определяли механические свойства и скорость коррозии горячекатаного и холоднокатаного листов в агрессивных растворах (ускоренным методом испытаний) (см. табл.2).

Испытания на коррозионную стойкость стали проводили по методике

определения скорости коррозии в следующих средах:

- концентраты водного раствора (NаСl=25%),

- морской воды (NаСl до 5%; МgСl до 2%; МgSO4 до 6%).

Метод анализа - взвешивание. Измерения производили через - 1, 3, 6 месяцев.

Из горячекатаного листа изготовляли вырубкой несущие крепежные детали корпуса автомобиля, из холоднокатаного листа штамповали детали кузова - стойки рамы ветрового окна, усилитель крыши, арку колес, защитный экран пола и др. Все детали выдержали натурные испытания. Результаты проведенных испытаний подтверждают получение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| Сталь | 1990 |

|

SU1749303A1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

Изобретение относится к черной металлургии, а именно к производству составов сталей и изделий, выполненных из них, и может быть использовано при производстве деталей автомобилей, сельскохозяйственных машин, химического оборудования способом холодной деформации. Сталь содержит углерод, кремний, марганец, серу, алюминий, азот, фосфор, медь, никель, хром, молибден и железо, при следующем соотношении компонентов, мас.%: углерод 0,05-0,09, кремний 0,01-0,10, марганец 0,15-0,40, медь 0,01-0,50, никель 0,01-0,50, хром 0,01-0,30, сера 0,005-0,025, алюминий 0,03-0,08, азот 0,003-0,009, фосфор 0,04-0,10, молибден 0,002-0,20, железо и неизбежные примеси - остальное. Содержание фосфора связано с содержанием углерода, азота и марганца, а содержание молибдена связано с содержанием фосфора, хрома, алюминия, меди и никеля следующими зависимостями: 0,2(С+N+Mn)/Р≤1,2 и [0,75-(20Р-2,4Cr-0,4Al-0,9(Cu+Ni))]/2Мо≤2,0. Повышаются прочностные и пластические характеристики и коррозионная стойкость стали и изделий, выполненных из нее. 2 н.п. ф-лы, 2 табл.

1. Изделие из низколегированной стали, выполненное в виде холоднокатаной полосы или листа, отличающееся тем, что оно выполнено толщиной 0,15-3,0 мм из стали, содержащей углерод, кремний, марганец, серу, алюминий, азот, фосфор, медь, никель, хром, молибден и железо, при следующем соотношении компонентов, мас.%:

при этом содержание фосфора связано с содержанием углерода, азота и марганца, а содержание молибдена связано с содержанием фосфора, хрома, алюминия, меди и никеля по следующим зависимостям:

0,2(С+N+Mn)/Р≤1,2,

[0,75-(20Р-2,4Cr-0,4Al-0,9(Cu+Ni))]/2Мо≤2,0.

2. Изделие из низколегированной стали, выполненное в виде горячекатаной полосы или листа, отличающееся тем, что оно выполнено толщиной от более 2,0 до 10,0 мм из стали, содержащей углерод, кремний, марганец, серу, алюминий, азот, фосфор, медь, никель, хром, молибден и железо, при следующем соотношении компонентов, мас.%:

при этом содержание фосфора связано с содержанием углерода, азота и марганца, а содержание молибдена связано с содержанием фосфора, хрома, алюминия, меди и никеля по следующим зависимостям:

0,2(С+N+Mn)/Р≤1,2,

[0,75-(20Р-2,4Cr-0,4Al-0,9(Cu+Ni))]/2Мо≤2,0.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2255999C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 1994 |

|

RU2048587C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2009-07-27—Публикация

2007-09-12—Подача