Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников качения, работающих в условиях воздействия высоких контактных нагрузок и повышенных температур.

Предлагаемая в соответствии с данным изобретением высокопрочная и теплопрочная сталь относится к классу быстрорежущих высоколегированных сталей. Стали данного класса наряду с мартенситной структурой характеризуются наличием структурно свободной карбидной составляющей. После металлургического передела избыточные карбиды располагаются в виде отдельных строчек в направлении волокна, образуя так называемую карбидную неоднородность.

Известна высокопрочная подшипниковая сталь типа 8Х4М4В2Ф1-Ш (А. Г. Спектор, Б. М. Зельбет, С.А. Киселева. "Структура и свойства подшипниковых сталей".- М.: Металлургия, 1980).

Однако наличие в данной стали в качестве легирующего элемента молибдена приводит к образованию большого количества окалины в процессе металлургического передела и термической обработки. В связи с этим известная сталь характеризуется весьма низкими технологическими свойствами.

Известна также высокопрочная подшипниковая сталь типа 8Х4В9Ф2-Ш, принятая за прототип, которая обладает удовлетворительными прочностными характеристиками (Справочник-каталог "Подшипники качения"/ Под ред. Л.В. Черневского. - М. : Машиностроение, 1997 г.) Для успешного примененеия в качестве подшипникового материала сталь такого типа должна обладать высокими прочностными свойствами и определенным состоянием микроструктуры, а именно карбидная неоднородность не должна превышать 5 баллов, а размер избыточных карбидов - 30 мкм.

Известная сталь в качестве легирующих элементов содержит большое количество таких карбидообразующих элементов, как хром, вольфрам и ванадий. В связи с этим избыточные карбиды представляют собой смесь карбидов Сr23С6, WC и VC. При этом карбиды вольфрама и ванадия являются труднодеформируемыми и крупными по размерам. В связи с этим после металлургического передела прутки из известной стали не отвечают техническим требованиям, касающимся карбидной фазы. В результате обработки прутков из известной стали положительные результаты составляют всего 50%. Кроме того, из-за повышенного уровня карбидной неоднородности известная сталь характеризуется высокой анизотропией пластических характеристик. Так, в состоянии поставки (после отжига) относительное сужение в поперечном направлении и ударная вязкость в три раза ниже, чем в направлении вдоль волокон. Таким образом, можно считать, что известная сталь обладает низкими технологическими свойствами и недостаточной пластичностью в поперечном направлении.

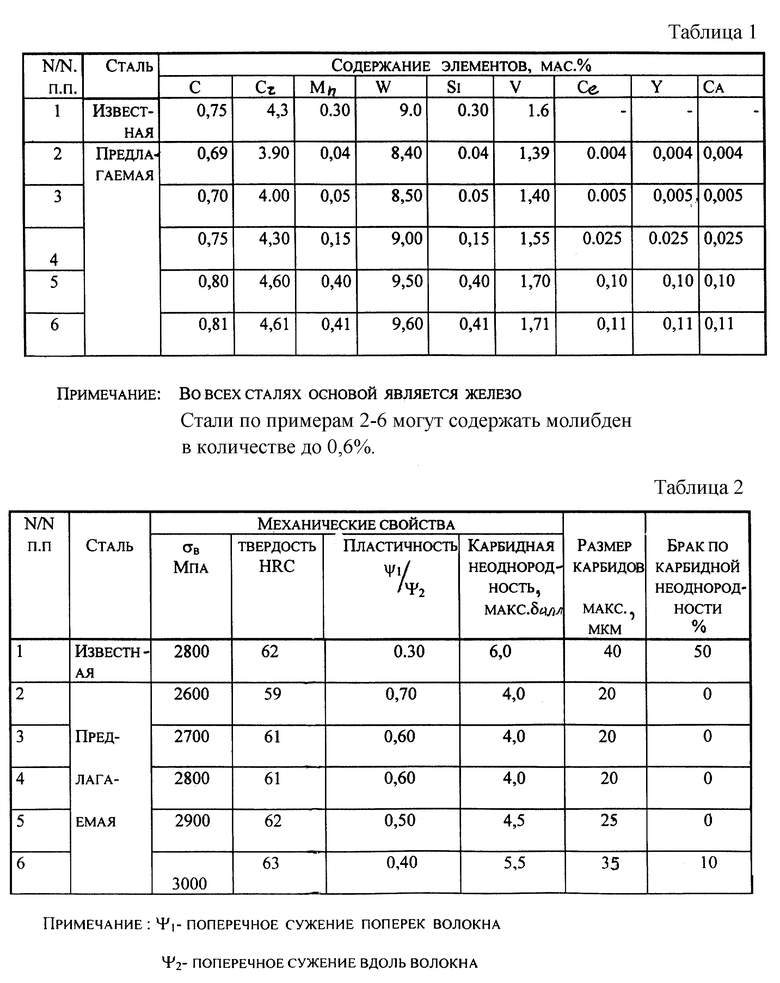

В табл.1 приведен химический состав известной подшипниковой теплопрочной стали, принятой за прототип.

Повысить характеристики комплекса требуемых положительных свойств известной стали не представляется возможным.

Поставлена задача разработать состав высокопрочной теплостойкой подшипниковой стали, которая бы обладала при высоких прочностных свойствах повышенными технологическими характеристиками, а именно пониженным уровнем карбидной неоднородности и более высокой пластичностью в поперечном направлении.

Поставленная задача достигается тем, что в состав стали дополнительно введены кальций, иттрий и церий при следующем соотношении, мас.%: углерод 0,70-0,80, кремний 0,05-0,40, марганец 0,05-0,4, хром 4,0-4,6, вольфрам 8,5-9,5 ванадий 1,40-1,70, церий 0,005-0,10, кальций 0,005-0,10, иттрий 0,005-0,1, железо - остальное.

Примеры составов предлагаемой стали приведены в таблице 1.

Техническим результатом предлагаемого изобретения является значительное уменьшение карбидной неоднородности, уменьшение величины максимального размера карбидов, снижение анизотропии пластических свойств и брака готового металла в состоянии поставки. При этом прочностные характеристики предлагаемой стали сохраняются на высоком уровне, присущем прототипу.

Опытные партии слитков предлагаемых сталей выплавлялись в индукционных печах. Выплавка осуществлялась с применением электрошлакового переплава. В результате получали слитки диаметром 100 мм. Далее слитки подвергались горячей пластической деформации (ковке) с получением прутков диаметром 40 мм. После этого прутки отжигались и затем из них изготавливались образцы для определения прочностных и пластических свойств, а также состояния карбидной фазы.

Прочностные свойства (σв, HRC) определялись на образцах, упрочненных термической обработкой по следующему режиму: закалка 1220-1240oС в горячее масло и 3-кратный отпуск при 570oС. В этом же состоянии определялась карбидная неоднородность и максимальный размер карбидов. Характеристики пластичности (ψ1,ψ2) определяли на образцах, изготовленных из прутков в состоянии поставки (после отжига).

Полученные результаты испытаний заявляемой стали приведены в таблице 2.

Предлагаемая сталь в пределах содержания заявляемых в заявке на изобретение элементов обладает высоким комплексом механических и технологических свойств. При этом изменение химического состава стали в сторону понижения содержания легирующих элементов приводит к снижению прочностных свойств стали. Увеличение содержания легирующих элементов сопровождается увеличением карбидной неоднородности и максимального размера карбидов.

Определение комплекса свойств показало, что в пределах заявляемых количеств легирующих элементов предлагаемая сталь превышает свойства прототипа по пластическим характеристикам и технологическим свойствам.

Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно применимым, то есть отвечает признакам патентоспособности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2113533C1 |

| СТАЛЬ ПОДШИПНИКОВАЯ | 1999 |

|

RU2167215C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении деталей подшипников качения, работающих в условиях контактных нагрузок и повышенных температур. Предложена высокопрочная подшипниковая сталь, содержащая ингредиенты в следующем соотношении, мас.%: углерод 0,7-0,8; кремний 0,05-0,4; марганец 0,05-0,4; хром 4,0-4,6; вольфрам 8,5-9,5; ванадий 1,40-1,70; церий 0,005-0,10; кальций 0,005-0,10; иттрий 0,005-0,10; железо - остальное. Техническим результатом изобретения является уменьшение карбидной неоднородности, уменьшение размеров карбидов и снижение анизотропии пластических свойств. 2 табл.

Высокопрочная подшипниковая сталь, содержащая углерод, кремний, марганец, хром, вольфрам, ванадий и железо, отличающаяся тем, что дополнительно содержит кальций, церий и иттрий при следующем соотношении ингредиентов, мас. %:

Углерод - 0,7-0,8

Кремний - 0,05-0,4

Марганец - 0,05-0,4

Хром - 4,0-4,6

Вольфрам - 8,5-9,5

Ванадий - 1,40-1,70

Церий - 0,005-0,10

Кальций - 0,005-0,10

Иттрий - 0,005-0,10

Железо - Остальное

| СПРАВОЧНИК-КАТАЛОГ "ПОДШИПНИКИ КАЧЕНИЯ" /Под ред | |||

| Л.В.Черневского | |||

| - М.: Машиностроение, 1997, с.44 сталь 8Х4В9Ф2-Ш | |||

| Подшипниковая сталь | 1973 |

|

SU521345A1 |

| Подшипниковая сталь | 1974 |

|

SU496324A1 |

| Быстрорежущая сталь | 1973 |

|

SU460324A1 |

| 1972 |

|

SU417528A1 | |

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2113533C1 |

| Устройство Для получения переменного тока | 1960 |

|

SU143905A1 |

| US 4927601, 22.05.1990 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО ПРОДУКТА "ЩИ ПО-УРАЛЬСКИ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291651C1 |

Авторы

Даты

2002-07-20—Публикация

2000-11-10—Подача