Изобретение относится к области вакуумного напыления и может быть использовано при создании технологического оборудования для производства изделий электронной техники, радиотехники, приборостроения, в частности установок вакуумного напыления с использованием дугового разряда.

Известен плазменный ускоритель для получения покрытий в вакууме, содержащий разрядный электрод, эродирующий электрод, электромагнитную катушку и узел поджига, состоящий из покрытого инициирующей пленкой изолятора, закрепленного между эродирующим электродом и поджигающим электродом. Эродирующий и поджигающий электроды имеют электрический контакт с инициирующей пленкой.

Недостатком этого ускорителя является непосредственный контакт изолятора и эродирующего электрода, поэтому изолятор находится в зоне интенсивного тепловыделения. Край изолятора, примыкающий к эродирующему электроду, быстро разрушается. Это загрязняет плазменный поток напыляемого материала продуктами эрозии изолятора, что в ряде случаев приводит к получению покрытий неудовлетворительного качества и снижает тем самым область применения плазменных ускорителей. Кроме того, заметная эрозия изолятора ограничивает срок службы ускорителя и снижает надежность его работы.

Из известных технических решений наиболее близким по технической сущности является устройство для нанесения покрытий в вакууме, содержащее анод, катод и поджигающий электрод, выполненный с возможностью взаимодействия его рабочей поверхности с катодом.

Недостатком известного устройства является низкая надежность работы.

Цель изобретения повышение надежности работы достигается благодаря тому, что в устройстве для нанесения покрытий в вакууме, содержащем анод, катод и поджигающий электрод, выполненный с возможностью взаимодействия его рабочей поверхности с катодом, рабочая часть поджигающего электрода выполнена из диэлектрика, покрытого проводящей пленкой.

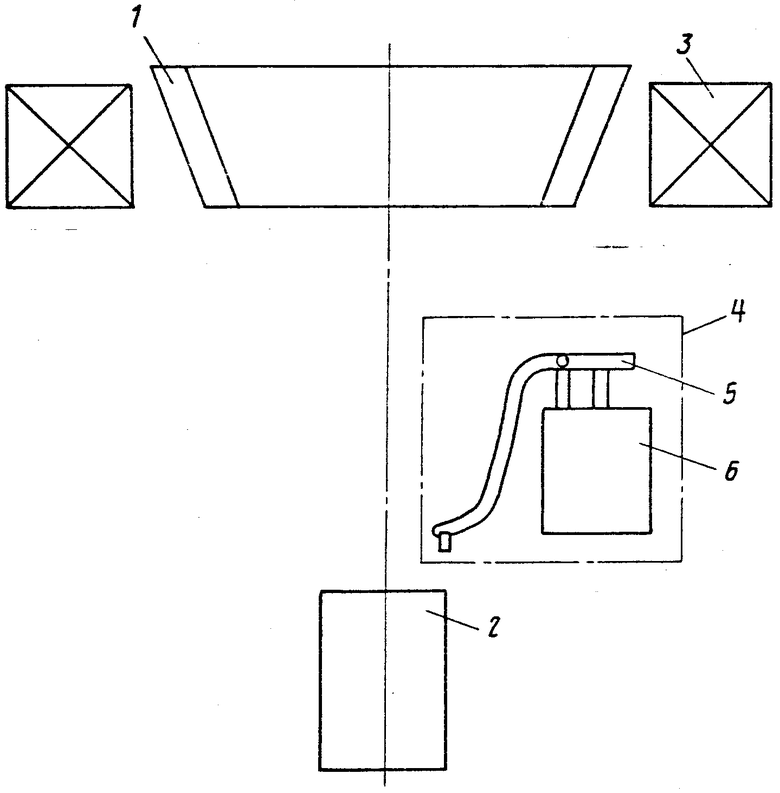

На чертеже представлен общий вид устройства.

Устройство для нанесения покрытий в вакууме содержит анод 1, катод 2, электромагнитную катушку 3 и узел поджига 4. Узел поджига 4 состоит из подвижного поджигающего электрода 5, соединенного с рычажной системой поворота 6 для взаимодействия его рабочей поверхности с катодом 2. Рабочая часть поджигающего электрода 5 выполнена из диэлектрика, покрытого проводящей пленкой.

Устройство для нанесения покрытий в вакууме работает следующим образом.

Поджигающий электрод 5 подводят к поверхности катода 2 с помощью системы поворота 6. Импульс тока между анодом 1 и поджигающим электродом 5 испаряет проводящую пленку и создает первоначальный сгусток плазмы. Этот сгусток плазмы формирует проводящий канал между катодом 2 и анодом 1, по которому развивается основной дуговой разряд. Затем, в результате электродугового испарения катода 2, формирующего действия анода 1 и фокусирующего действия электромагнитной катушки 3, генерируется плазменный поток напыляемого материала.

Испытание устройства для нанесения покрытий в вакууме показало практически безотказную его работу, что позволяет значительно повысить производительность процесса нанесения тонких пленок и покрытий в вакууме.

Предлагаемое устройство может быть использовано в вакуумном технологическом оборудовании, предназначенном для нанесения покрытий, как надежный элемент автоматизированных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ГЕНЕРАТОР ПЛАЗМЕННЫХ ПОТОКОВ МЕТАЛЛОВ | 2004 |

|

RU2271405C2 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1981 |

|

SU950167A1 |

| ЭРОЗИОННЫЙ ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 1982 |

|

SU1088639A1 |

| Электродуговой испаритель металлов | 1990 |

|

SU1812240A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ РАЗРЯДА В ИМПУЛЬСНОМ ГЕНЕРАТОРЕ ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1988 |

|

SU1568874A4 |

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| ПЛАЗМЕННЫЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 2010 |

|

RU2427940C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1983 |

|

SU1116967A4 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1978 |

|

SU1269536A1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, содержащее анод, катод и поджигающий электрод, выполненный с возможностью взаимодействия его рабочей поверхности с катодом, отличающееся тем, что, с целью повышения надежности работы, рабочая часть поджигающего электрода выполнена из диэлектрика, покрытого проводящей пленкой.

| Забойный датчик сигнализатора встречи угольных пластов | 1984 |

|

SU1263830A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-27—Публикация

1978-09-22—Подача