(54) САМОУСТАНАВЛЙВАЩАЯСЯ ОПОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2018755C1 |

| Самоустанавливающаяся опора | 1980 |

|

SU870059A1 |

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| ОТСЕЧНОЙ КЛАПАН | 2011 |

|

RU2477407C1 |

| Запорно-регулирующее устройство | 1987 |

|

SU1462270A1 |

| Подводимая опора | 1979 |

|

SU814647A1 |

| Гидравлическое опорное устройство для седельного полуприцепа | 1989 |

|

SU1713433A3 |

| Тампонажное устройство | 1991 |

|

SU1808994A1 |

| ОТСЕЧНЫЙ КЛАПАН | 2013 |

|

RU2531480C1 |

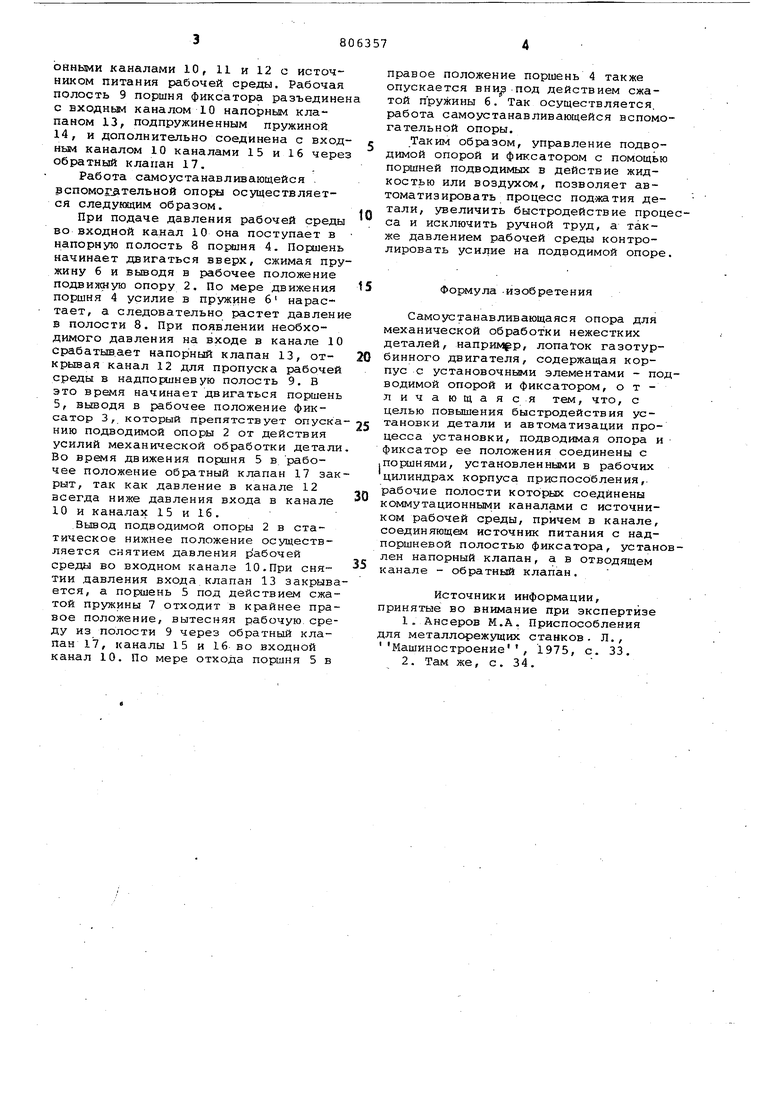

.1 Изобретение относится к машиностроению, в частности к технической оснастке и может быть использовано при обработке деталей массового производства , например лопаток газотурбинного двигателя. Известна опора, подводимая под де таль при механической обработке для придания ей жесткости и устойчивости,, состоящая из корпуса, в расточкак которого размещены опорньй штырь и подведенный под него клин, зафиксированный в расточке с помощью резьбового винта, кулачков и разжимных шариков 1. Недостатке известной опоры является отсутствие быстродействия под вода штыря под деталь, так как опера ция осуществляется вручную, а также отсутствие контроля усилия, действую щего на деталь со стороны опорного ШФ1ФЯ . Известна также самоустанавливаюцдяся опора, состоящая из корпуса, а расточках которого размещен подпружиненный опорный штырь, зафиксирсшаннный в расточке с помощью опор ного пальца, и резьбового винта. Отлячительной особенностью данной опо ры является то, что усилие поджатия детали щтырга л контролируется силой пружины 2. Недостатком такого типа опор является также отсутствие быстродействия установки опорного штыря, фиксированной резьбовьм винтом вручную. Цель изобретения - создание быстродействуицей сгилоустанавливающейся опоры с контролируемым усилием установки опорного штыря. Поставленная цель достигается тем, что подводимая опора и фиксатор соединены с поршнями, установленными в цилиндрах корпуса приспособления, рабочие полости которых соединены кс(мутационнш 1И каналами, причем в канал, соединяющем источник питания с надпоршневой полостью фиксатора, устансивяен напорный клапан, а в отводя11(Ш4 канале - обратный клапан. На чертеже показана самоустанавливающаяся опора, разрез. Опора состоит из корпуса 1, в коTopcw размещены подводимая опора 2 с фиксатором 3. Подводимая опора 2 соединена с поршнем 4, а фиксатор 3 с поршнем 5. Поршни подпружинены пружингши 6 и 7 и образуют с расточ ками корпуса 1 напорные полости 8 и 9. Эти полости соединены коммутациЬннь ми каналами 10, 11 и 12 с источником питания рабочей среды. Рабочая полость 9 поршня фиксатора разъединен с входным каналом 10 напорным клапаном 13, подпружиненным пружиной 14, и дополнительно соединена с входным каналом 10 каналами 15 и 16 чере обратный клапан 17. Работа самоустанавливающейся . вспомогательной опоры осуществляется следуквдим образом. При подаче давления рабочей среды во входной канал 10 она поступает в напорную полость 8 пориня 4. Поршень начинает двигаться вверх, сжимая пру жину б и выводя в рабочее положение подвияшую опору 2. По мере движения поршня 4 усилие в пружине 6 нарас тает, а следовательно растет давлени в полости 8. При появлении необходимого давления на входе в канале 10 срабатыв.ает напорный клапан 13, открьшая канал 12 для пропуска рабочей среды в надпоршневую полость 9. В это время начинает двигаться поршень 5, выводя в рабочее положение фиксатор 3, который препятствует опуска нию подводимой опоры 2 от действия усилий механической обработки детали Во время движения поршня 5 в рабочее положение обратный клапан 17 зак рыт, так как давление в канале 12 всегда ниже давления входа в канале 10 и каналах 15 и 16. Вывод подводимой опоры 2 в статическое нижнее положение осуществляется снятием давления рабочей среды во входном канале 10.При снятии давления входа клапан 13 закрыва ется, а поршень 5 под действием сжатой пружины 7 отходит в крайнее правое положение, вытесняя рабочую среду из полости 9 через обратный клапан 17, каналы 15 и 16 во входной канал 10. По мере отхоДа поршня 5 в правое положение поршень 4 также опускается действием сжатой пружины 6. Так осуществляется, работа самоустанавливающейся вспомогательной опоры. Таким образом, управление подводимой опорой и фиксатором с помощью поршней подводимых в действие жидкостью или воздухом, позволяет автоматизировать процесс под-жатия детали, увеличить быстродействие процесса и исключить ручной труд, а также давлением рабочей среды контролировать усилие на подводимой опоре. Формула -изобретения Самоустанавливающаяся опора для механической обработки нежестких деталей, например, лопаток газотурбинного двигателя, содержащая корпус с установочными элементами - подводимой опорой и фиксатором, о т л ич а юща я ся тем, что, с целью повышения быстродействия установки детали и автоматизации процесса установки, подводимая опора и фиксатор ее положения соединены с поршнями, установленными в рабочих цилиндрах корпуса приспособления,, рабочие полости которых соединены коммутационными каналами с источником рабочей среды, причем в канале, соединяющем источник питания с надпоршневой полостью фиксатора, установлен напорный клапан, а в отводящем канале - обратный клапан. Источники информации, принятые во внимание при экспертизе 1.Анееров М.А. Приспособления для металлорежущих станков. Л., Машиностроение, 1975, с. 33. 2.Там же, с . 3 4 .

2 « J tf / 15

12

Авторы

Даты

1981-02-23—Публикация

1979-05-30—Подача