1

Изобретение относится к нефтепереработке и нефтехимии и касается способа получения вакуумного масла для механических насосов.

Известен способ получения вакуумного масла путем взаимодействия нафталина, метилнафталина с с -олефинами Сдд-Сд дВ присутствии каталитически активных глин при атмосферном давлении.

Получаемое по этому способу масло для диффузионных вакуумных насосов обладает вязкостью при 50с порядка 24 сСт, имеет температуру вспышки 280°С, температуру застывания - минус ij .

Недостатком способа является высокая температура застывания получаемого масла, что не позволяет использовать его в механических вакуумных насосах при болеенизких температурах.

Известен способ получения синтетического масла на основе бензола, кумола, толуола, нафталина и олефинов Cg в присутствии безводного хлористого алюминия при 20-90 С

Синтезируемое масло характеризуется вязкостью при 15,7 сСт, низкой температурной вспышкой 165 С

что свидетельствует о высоком давлении насыщенных паров масла 2J.

Недостатком способа является сложность технологии, связанная с применением безводного хлористого алюминия и утилизацией отходов.

Извесйен способ получения синтетического масла путем взаимодействия нафталина с о -олефинами фракции 2300300°С продуктов крекинга парафина. Процесс проводят при 40-130°С, соотношении нафталин: фракция олефинов 1:4 до 1:8 в присутствии катализа- . тора типа Фриделя-Крафтса, взятого в

5 количестве- 3-7 вес.%. Масло,получаемое при этом, имеет вязкость при 100°С 47 сСт, молекулярную массу 1500, температуру застывания минус 30°С и низкое давление насыщенных

0 паров, характеризуемое высокой тем-. пературой вспышки - 300°С з.

Однако способ характеризуется многоступенчатостью процессов, имеющих место при использований кислотных

5 катализаторов.

цель изобретения - упрощение способа и улучшение вязкостно-температурных свойств получаемого масла.

Поставленная цель достигается тем,

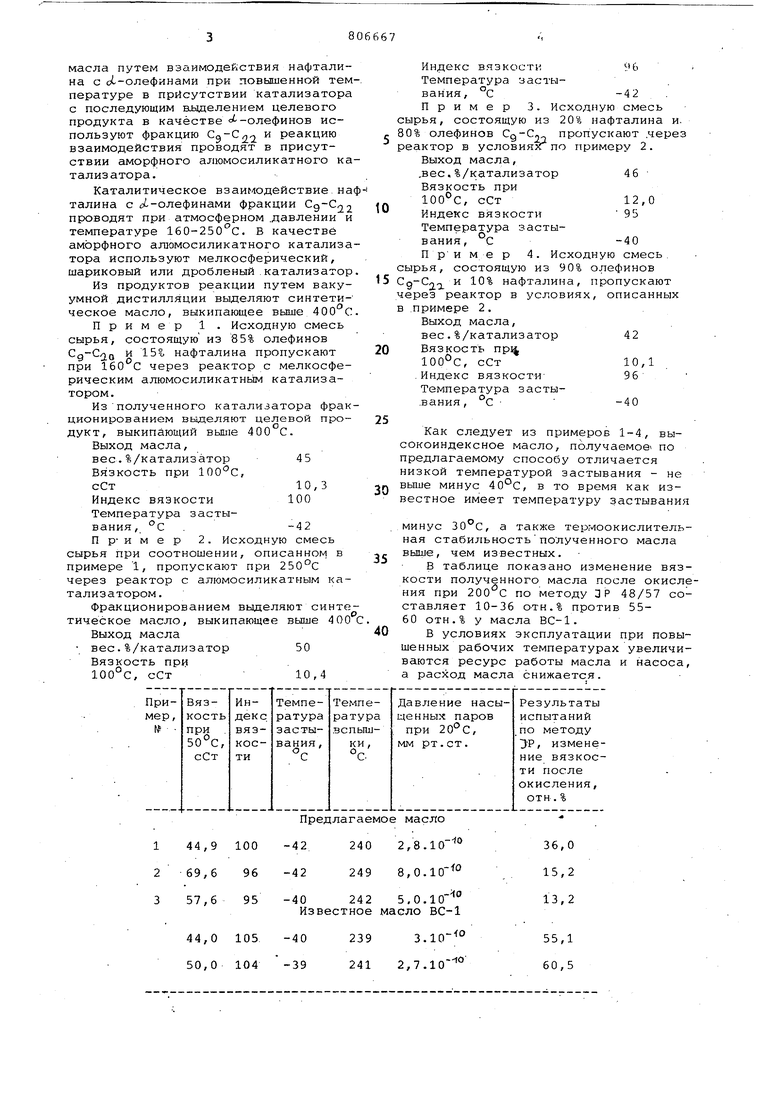

0 что в способе получения вакуумного масла путем взаимодействия нафтали на с о1-олефинами при повышенной тем пературе в присутствии катализатор с последующим вмаелением целевого продукта в качестве -олефинов используют фракцию ,-1 и реакцию взаимодействия проводят в присутствии аморфного алюмосиликатного к тализатора. Каталитическое взаимодействие н талина с с/--олефинами фракции Сд-С2 проводят при атмосферном .давлении температуре 160-250с. В качестве аморфного алюмосиликатного катализ тора используют мелкосферический, шариковый или дробленый катализато Из продуктов реакции путем ваку умной дистилляции выделяют синтети ческое масло, выкипающее выше 400с Пример 1 . Исходную смесь сырья, состоящую из 85% олефинов и 15% нафталина пропускают ,2о о, при 160 С через реактор с мелкосферическим алюмосиликатнЕлм катализатором. Изполученного катализатора фрак ционированием выделяют целевой продукт, выкипающий выше 400 С. Выход масла, вес.%/катализатор 45 Вязкость при , сСт10,3 Индекс вязкости 100 Температура застывания, с .-42 П р- и м е р 2. Исходную смесь сырья при соотношении, описанном в примере 1, пропускают при 250°С через реактор с алюмосиликатным катализатором. Фракционированием выделяют синте тическое масло, выкипающее выше 400 Выход масла вес.%/катализатор Вязкость при 100°С, сСт Индекс вязкости Температура застывания, С-42 Пример 3. Исходную смесь ырья, состоящую из 20% нафталина и. 0% олефинов Сд-С- пропускают .через еактор в условиях по примеру 2. Выход масла, .вес. %/к:атализатор46 Вязкость при , сСт Индекс вязкости Температура застывания, °С П ри м е р 4. Исходную смесь, ырья, состоящую из 90% олефинов g-C2Q и 10% нафталина, пропускают ерез реактор в условиях, описанных .примере 2. Выход масла, вес.%/катализатор 42 Вязкость пр , сСт .Индекс ВЯЗКОСТИ Температура засты.вания, °С Как следует из примеров 1-4, высокоиндексное масло, получаемое по предлагаемому способу отличается низкой температурой застывания - не вьпие минус 40°С, в то время как известное имеет температуру застывания минус , а также термоокислительная стабильностьполученного масла выше, чем известных. В таблице показано изменение вязкости полученного масла после окисления при 200 С по методу ЗР 48/57 составляет 10-36 о-тн.% против 5560 отн.% у масла ВС-1. В условиях эксплуатации при повышенных рабочих температурах увеличиваются ресурс работы масла и насоса, а расход масла снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических масел | 1982 |

|

SU1068467A1 |

| Способ получения полиолефинов | 1983 |

|

SU1154289A1 |

| Способ получения полиэтилена | 1980 |

|

SU975720A1 |

| Масло для вакуумных насосов | 1979 |

|

SU810787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

| Способ получения высших алкилнафталинов | 1981 |

|

SU1002279A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ БЕЛЫХ МАСЕЛ | 2014 |

|

RU2549898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

Предлагаемое масло

44,9 100

-42 -42

69,6 96

-40 242 5,0.

57,6 95 Известное масло ВС-1

44,0 105 -40 50,0 104 -39

-io

2,8.10

36,0

240

r-fO 15,2 8,0.10 249 13,2

-(О

55,1

-fO

241 2,7.10 60,5

Предлагаемый способ .позволяет уст ранить сложность и многостадийность процессов, использующих кислотные, .катализаторы за счет исключения стадий отделения комплекса, нейтрализации, утилизации кислых продуктов и сточных вод. Катализатор возможно регулиЕхэвать, регенерировать, при этом отсутствует коррозия аппаратуры. Технология получения масла по предлагаемому способу позволяет иметь масло с низкими: давлением насьаценных паров, температурой застывания и повышенной термоокислительной стабиль ностью до 200Яс. Масло может быть применено в высокооборотных мехами- . ческих вакуумных насосах, эксплуатируемых при повьвиенных температурах.

Формула изобретения

с о(--олефинами при повышенной температуре в присутствии катализатора с последующим выделением целевого продукта, отличающий ся тем, что, с целью улучшения вязкостно-температурных свойств масла и упрощения способа, в качестве оС-олефинов используют фракцию Cg-Cj-j и взаимодействие проводят в присутствии аморфного алюмосиликатного катализатора.

0

Источники информации,

5 принятые во внимание при экспертизе

0

кл. 12о, 1/01, опублик. 1971 (прототип) .

Авторы

Даты

1981-02-23—Публикация

1979-04-23—Подача