о

00

зь | Изобретение относится к области получения синтетических масел соолигомеризадней oi. -олефинов. Для получения синтетических масел применяют различные способы олигомеризации ot -олефинов в присутствии растворителей, регуляторо вязкости и др. Известен способ получения углеводородного смазочного масла олиго меризацией смеси Qt-олефинов Cj - C в среде моноциклических ароматичес ких соединений с присутствии-катал затора Фриделя-Крафтса при 50-70 С В указанных условиях происходит олигомеризация о -олефинов (flj. Известен также способ получения углеводородного масла олигомеризацией смеси oi,-олефин9в, содержащих в основном Cg-C2c - -олефины, в присутствии хлористого алюминия с последующим алкилированием смесью образукхцихся соолигомеров ароматических углеводородов, отделением алкилата в виде масляной фазы и очисткой ее перепонкой. Очищенное масло далее подвергается частичному гидрированию в присутствии нике левого катализатора или окиси металла при 200-350 С и давлении водорода 50-100 ат L21. Наиболее близким к изобретению является способ получения с 1Нтетических масел путем соолигомеризации -СцС.-олефинов с сх-метилстиролом в присутствии хлористого алюминия взятого в количестве 0,02 моль На моль сырья при 25 85 С с последующей атмосферновакуумной дистилляцией продуктов олигомеризации с получением целевс го продукта, выкипающего выше 350°С. Известным способом получаются синтетические углеводородные масла с молекулярной массой 800-1200, вязкостью при 17,4-62,1 сСт, индексом вязкости 37-120 и темпера турой застывания от -18 до -32 С t3 Недостатком известного способа является то, что продукты, пригодны как масла, с индексом вязкости порядка 100-120 и температурой засты ния от -25 до -32°С образуются тол ,ко при значительном увеличении соо ношения малодоступного сырья oL,-олефинов к ci- -метилстиролу, а именно при молярном соотношении их (.4-71:1. При этом в связи с уменьшением в реакционной смеси доли -метилстирола, являющегося регулятором молекулярной массы образующих ся соолигомеров, получаются также продукты с молекулярной массой более 1200, т. е-, с большой вязкостью которые не представляют интереса .как масла. Фракции с меньшей .вязкос тью ((порядка 17,4-30 сСт)), предлагаемые в качестве масел, имеют низкие индексы вязкости if неудовлетворительные температуры застывания. Целью изобретения является улучшение качества масла. Поставленная цель достигается тем, что согласно способу получения синтетических масел путем соолигомеризации Cg -С Л2. -олефинов с фракцией 130-160°С, или фракцией 160 , или фракцие 130-190°С, полученных в процессе пиролиза нефтяного сырья, при весовом соотношении оС--олефины: арилалкены, равном 1-3:1, в присутствии хлористого алюминия при 40-60 С с последующим выделением целевого продукта дистилляцией. Указанные арилалкеновые фракции являются дешевыми доступными техни-ческими продуктами, ресурсы которых непрерывно растут в связи с расширением процессов пиролиза различного углеводородного сырья, в основном бензина, с целью получения этилена и пропилена. Используемые при соолигомеризации oi-олефины Cg-C/ij. легко получаются высокотемпературной олигомеризацией этилена. Способ получения синтетических масел заключается в следующем. В реактор загружается смесь соответствующей арилалкеновой фракции, выделенной из жидких продуктов пиролиза бензина, и oL-олефинов Cg взятых в соотношении 1: (1-3) вес.в. При перемешивании вводится катализатор-хлористый алюминий-в количестве 1% в расчете на исходную смесь и при 40-60 0 осуществляется соолигомеризация в течение 2ч. По завершении реакции остаток катализатора разрушается водой, продукты реакции промываются водой до нейтральной реакции, отстаиваются, отделяются от водного слоя и подвергаются перегонке под вакуумом (остаточное давление 1-3 мл рт. ст.) с отбором углеводородов, выкипаюидах до . Синтетическое масло, представляющее собой светлый прозрачный продукт, остается в остатке. Выход его составляет 85-95%. Пример 1.В смесь углеводородов, состоящую; из 250 г стирольной фракции С130-160С) и 250 г. gL-олефиноБ Сз. перемешивании вводится ь Г хлористого алюминия и проводится соолигомеразции при 60°С в течение 2ч. По завершении соол1 гомеризации продукты реакции промываются водой, взятой в соотношении 1:2 по объему, до нейтральной реакции, отстаиваются, отделяются от водного слоя и подвергаются разгонке под вакуумом при давлении 1-3 мм рт.ст. Отгоняются углеводороды, выкипающие до

, синтетическое масло остается в остатке. Выход масла 93,2%. Вязкость его при 100°С 7,1 сСт, индекс вязкости 110, температура застывания , температура вспышки .

Пример 2. В смесь, состоящую из 200 ,г стирольной фракции (130-160 с); и 400 г сС-олефинов Сд -С, при перемешивании вводится 6 г хлористого алюминия и проводится соолигомеризация при 60°С в течение 2 ч. По завершении реакции соолигомеризат промывается водой,взятой в соотношении 1:2 по объему, оргаиический слой отделяется от водного и подвергается разгонке под вакуумом при давлении 1-3 мм рт.ст. с отбором углеводородов, выкипакнцих до , синтетическое масло остается в остатке. Выход масла 95,0%. Вязкость при 8,3 сСт, .индекс вязкости 125, температура застывания , температура вспышки 210°С.

Пример 3. При перемешивании соолигомеризуется смесь, состоящая из 200 г стирольной фракции (130-160 с) продуктов пиролиза и 600 г о(. -олефинов Сд - С/ в присутствии 8 г хлористого алюминия при в течение 2 ч. После промывки соолигомеризата водой, как в примере 1 и 2, и вакуумной разгонки получают (в остатке) масло с выхо-: дом 92,6%. Вязкость масла при 12,2 сСт, индекс вязкости 125, температура застывания , температура вспышки 218° С.

Пример 4. В смесь углеводородов, состоящую из 250 г инденовой фракции (160-190 С) и 250 г сС-олефинов CQ - C,2. при перемешивании вводится 5 г хлористого апюми1 ия и проводится соолигомеризация при в течение 2 ч.

Продукты реакции промываются водой, взятой в соотношении 1:2 по объему, до нейтральной реакций, отстаиваются, органический слой отделяется от водного и подвергается вакуумной разгонке при давлении Г-3 мм рт.ст. с отбором фракции, выкипающей до 350С. Синтетическое . масло остается в остатке. Выход его 90,5%. Вязкость масла при 100°С 8,8сСт, индекс вязкости 110, температура застывания , температура вспышки 210 С.

Пример 5. Соолигомер,изуется смесь углеводородов, состоящая из. 200 г инденовой фракции (160190 С и 400 г cL-олефинов Cg - С/, при и продолжительности 2 ч.

Количество катализатора хлористого алюминия 6 г. Продукты реакции про-мываются водой, взятой в соотношении 1:2 по объему, до нейтральной реакции, отстаиваются, органический слой отделяется от водного и подвергается вакуумной разгонке при давлении 1-3 мм рт.ст. с отборомуглеводородов, выкипающих до 350 С. Синтетическое масло остается в остатке. Выход его 87,0%. Вязкость масла при 100°С 10,2 сСт, индекс вязкости 120, температура застывания 5оС, температура вспышки 215°С.

Пример 6. При40°С в течение 2 ч соолигомеризуется смесь, состоящая из 200 г инденовой фракции Cl60-190°C) и 600 roL-олефинов Cj -С. Количество хлористого алюминия 8 г. Соолигомеризат промывается водой, взятой в соотношении 1:2 по объему, до нейтральной реакции, органический слой отделяется водного и подвергается вакуумной разгонке при давлении -1-3 мм рт.ст. с отбором углеводородов, выкипающих до 350 С. Синтетическое

масло остается в остатке. Выход его 85,Ь%, вязкость при 20,5 сСт, индекс вязкости 120, температура застывания 50°С, температу ра вспышки 220°С.

Пример 7. В смесь, состоящую из 300 г широкой арилалкеновой фракции (130-190°С) и 300 г оС-олефинов Cg-C/(2 при перемешивании вводится 6 г хлористого алюминия и проводится соолигомеризация при

40°С в течение 2ч.

Продукты реакции пробиваются водой, взятой в соотношении 1:2 по объему, до нейтральной реакции, отстаиваются,органический слой отделяется от водного и подвергается вакуумной разгонке с отбором углеводородов, выкипакщих до 350С. В остатке - синтетическое масло. Выход его составляет 92,3%. Вяз

кость при 7,7 сСт, индекс вязкости 110, температура застывг ния , температура вспышки 200 С. Пример 8. Соолигомеризуется смесь углеводородов, состоящая

из 200 г широкой арилалкеновой фракции (130-190С) и 400 г о1-олефинов С g, -С42. присутствии Ь г хлористо- . го алюминия при 40°С в течение 2ч. Соолигомеризат промывается водои, ВЗЯТОЙ В соотношении 1:2, по

объему, до.нейтральной реакции. После отстоя органической слой отделяется от водного и подвергается вакуумной раз гонке при остаточном давле НИИ 1-3 мм рт.ст. с отбором углеводородов, выкипающих до . Синтетическое масло - в остатке. Выход его составляет 90,0%. Вязкость при ЮОС 11,5 сСт, индекс вязкости 120, температура застыв

ния 51° С, температура вспышки 210т:. Пример У. Соолигомеризует смесь углеводородов, состоящая из 200 г широкой арилалкеновой фракции (130-190 СО и 600 г csl-олефинов при 60 С в течение 2 ч. Коли чество катализатора - хлористого алюминия Ь г. Продукты реакции про мываются водо% взятой в соотношении 1:2 по объему, до нейтральной реакции, органический слой отделяется от водного и подвергается вакуумной разгонке с отбором углеводородов, выкипающих до , В ос татке синтетическое масло. Выход его 88,4%. Вязкость масла при 12,7 сСт, индекс вязкости 125 температура застывания , температура вспышки . Пример 10. в смесь, состо щую из 100 г стирольной фракции ClSO-ieO C) и 400 гЫ-олефинов Сд , при перемешивании вводится 5 г хлористого алюминия и проводится соолигомеризация при 40°С в течение 2 ч. Продукты соолигомеризации промываются водой до нейтральной реакции, отстаиваются, отделяются от водного слоя и подвергаются раз гонке под ;вакуумом) при давлении 1-3 мм рт.ст. (отгоняются углеводо роды, выкипающие до ). Синтет ческое масло остается в остатке. Вы ход В8,5%. Свойства масла: вязкость при 100С 17,3 сСт, индекс вязкости 120, температура застывани 51 С, температура вспышки . Пример 11. При 60°С и про должительности 2 ч соолигомер1- зует ся смесь углеводородов, состоящая из 100 г стирольной фракции (130IGO C) и 500 г о;.олефинов Сд -С.2Количество катализатора-хлористого алюминия-6 г. Продукты соолигомеризации промы ваются водой, взятой в соответствии 1:2 (по объему), до нейтральной реак ции, отстаиваются, отделяются от водного слоя и подвергаются вакуумной разгонке с отбором углеводородов, выкипающих до . Синтетическое масло остается в остатке. Выход его 87,4%. Свойства масла: вязкость при 20,0 сСт индекс вязкости 120, температура застывания 51 С, температура вспыщки 2 . Пример 12. В смесь, состоя щую из 100 г инденовой фракции (1бО-19СЯ С) и 400 г с -олефинов Са Сла, при перемешивании вводится 5 г хлористого алюминия и проводится соолигомеризация при 60 С в течейие 2 ч. Продукты реакции промываются водой, взятой в соотношении 1:2 (по объему J; до нейтральной реакции и отстаиваются. Органически слой отделяется от водного и .подвер гается вакуумной разгонке с отбором легкокипящих углеводородов ). В остатке- синтетическое масло. Выход 85,2%. Свойства масла: вязкость при 19,2 сСт, индекс вязкости 120, температура застывания , температура вспыиаки 230°С. Пример 13. В смесь, состоящую из 100 г инденовой фракции (160190с) и 500 г С51.-олефинов С& -C-t2, при перемешивании вводится 5 г хлористого алюминия и проводится соолигомеризация при в течение 2 ч. Продукты соолигомеризации промываются водой, взятой в соотношении 1:2 (по объему), до нейтральной реакции, отстаиваются, отделяются от водного слоя и подвергаются вакуумной разгонке с отбором углеводородов, выкипамдих до 350°С. Синтетическое масло остается в остатке. Выход его 85,0%. Свойства масла: вязкости при 25,5 сСт, индекс вязкости 116, температура застывания , температура вспышки 230с. Пример 14. При 60 С в присутствии 5 г хлористого алюминия соолигомеризации. подвергаются углеводороды, состоящие из 100 г широкой арилалке.новой фракции (130-190°С и 400 го1-олефинов С& Продолжительность реакции 2 ч. Продукты соолигомеризации промы-ваются водой, взятой в соотношении 11 2 (по объему), до нейтральной реакции и отстаиваются. Органический слой отделяется от водного и подвергается вакуумной разгонке при давлении 1-3 мм рт.ст. с отбором соединений, выкипающих до З50с. Синтетическое масло выход 87,6%} остается в остатке,. Свойства его: вязкость при 14,5 сСт, индекс вязкости 120, температура застывания 49°С, температура вспышки 220 С. Пример 15. В условиях, аналогичных примеру 14, -соолигомеризуются углеводороды, состоящие из 100 г широкой арилалкеновой фракции (130-190° С) и 500 rci-олефинов . Продукты реакции промываются водой, взятой в соотношении 1:2 по объему, до нейтральной реакции, отстаиваются и отделяются от водного слоя, после чего подвергаются разгонке под вакуумом с отбором углеводородов, выкипающих до 350°С. Синтетическое масло в остатке. Выход его И7,0.%. Вязкость масла при 100°С 20,0 сСт, индес вязкости 116, температура застывания 49°С, температура вcпыI.lки . В табл. 1 приводятся условия синтеза и качества полученных масел, Следует отметить, что в указанных

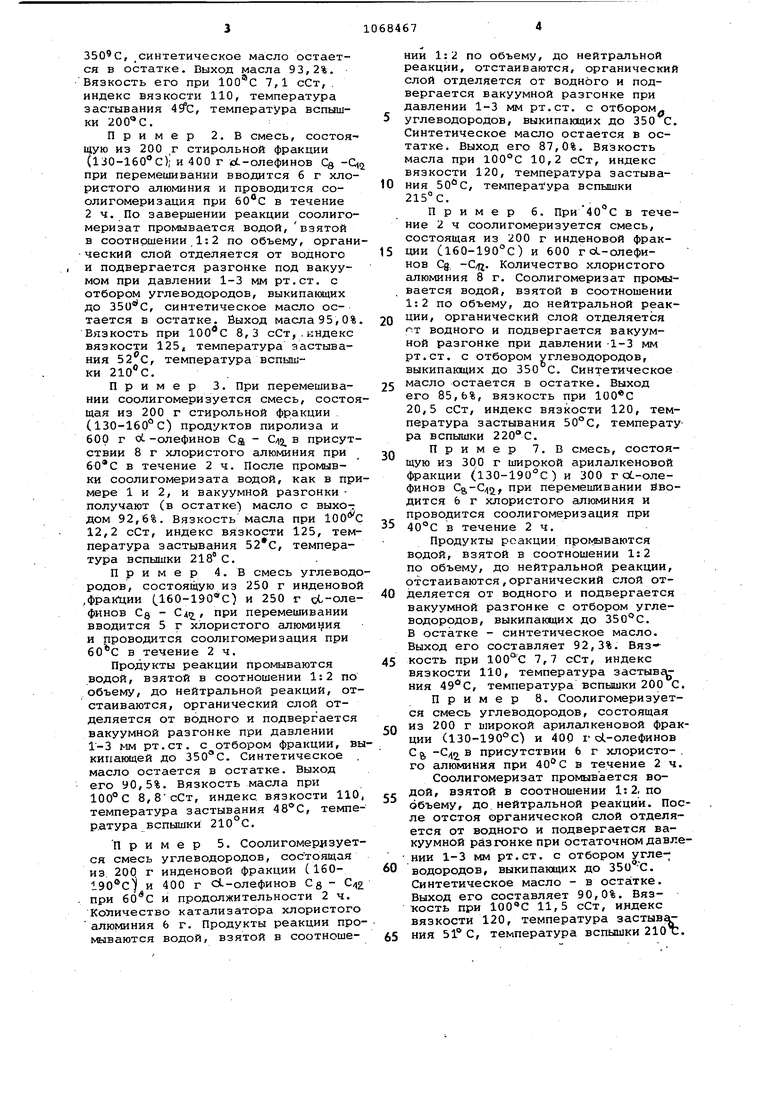

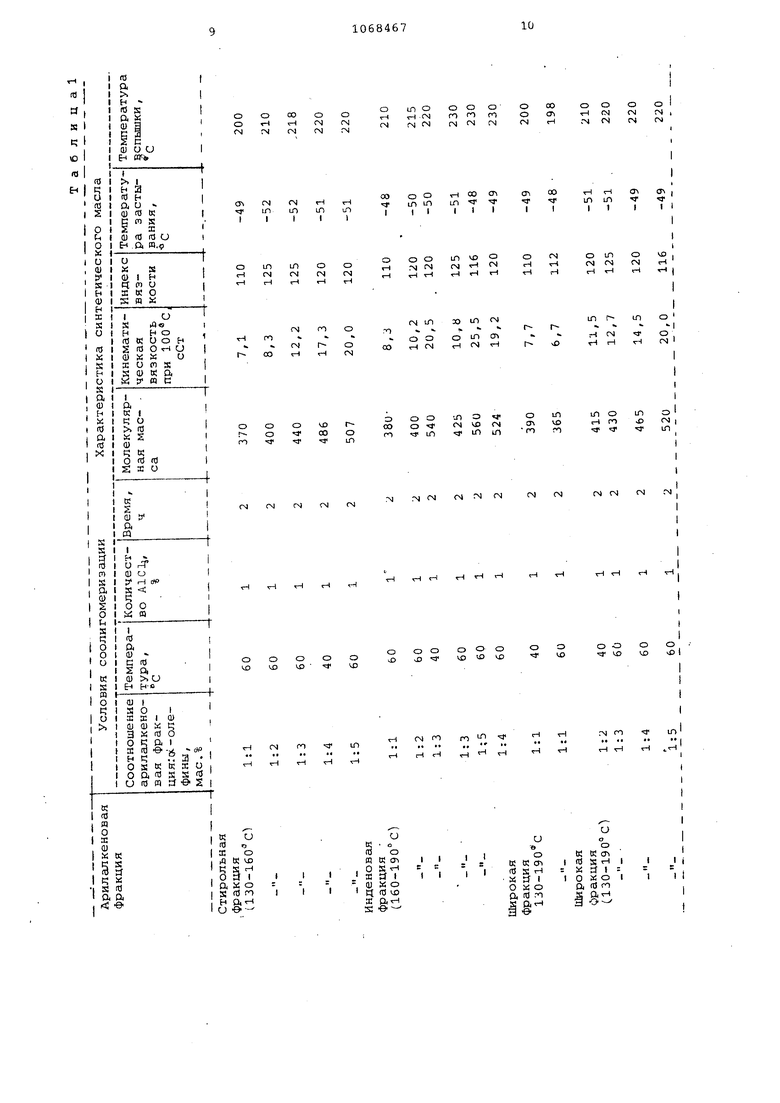

выше условиях можно получить масла с различной вязкостью не только порядка 6-10 сСт, но и с вязкостью 1U-26 сСт, имеющие индексы вязкости 110-125 и температуры застывания от -48 до ,

Как видно из данных табл. 1, синтетические масла с хорошими вязкостно-температурными свойствами получаются при соолигомеризации арилалкеновых фракций с (з -олефинами при 40-60 С, количестве катализатора (хлористого алюмини 1%, продолжительности реакции 2ч и сьотношении. их от 1:1 до 1:3 мае. Дальнейшее увеличение количества лголефинов в смеси приводит к возрастанию вязкости масел. Вязкостно-тегипературные ; свойства их при этом существенно не изме- няются.

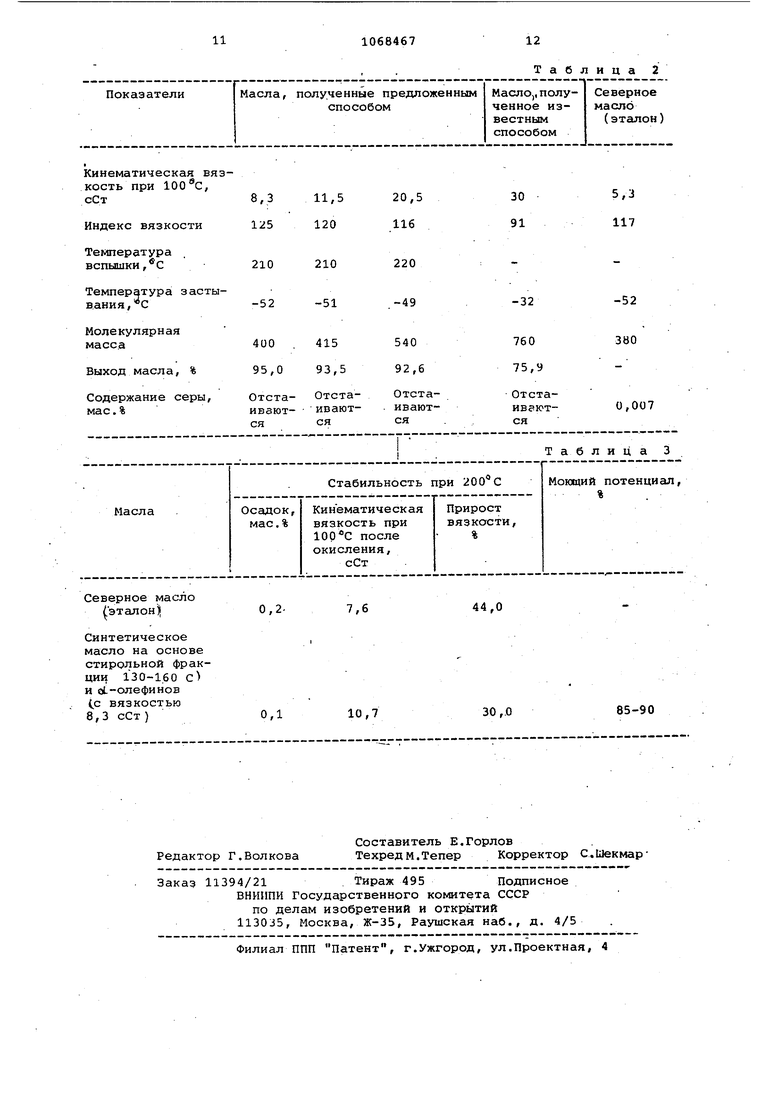

В табл. 2 приведены качества некоторых синтезированных масел (с вякостью порядка 8 и 20 сСт) в сравнении с маслом, полученньп соолигомеризацйей о1--олефинов Сад-С ч col. -метилстиролом (известный), а также с северным, маслом, взятым в качестве базового объекта.

Как видно из табл. 2,масла, полученные предложенным способом, по выходам и основным показателям превосходят иэвестное масло и не уступают этёшонному северному маслу.

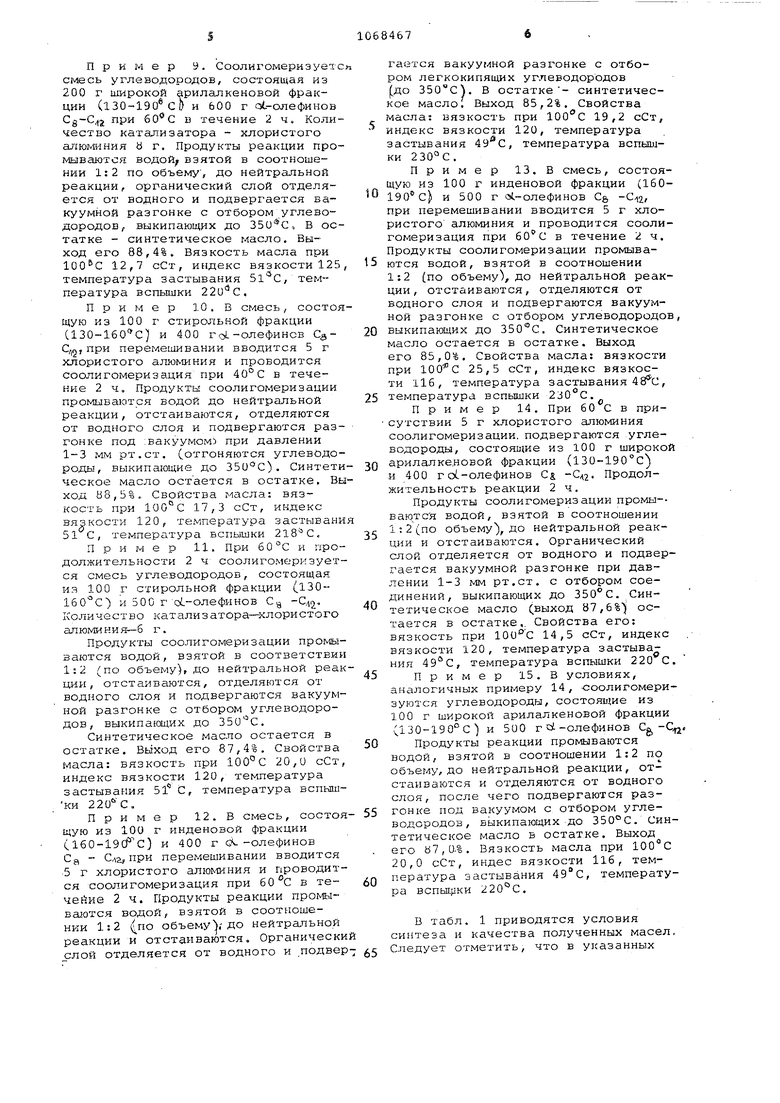

В табл. 3 приводятся данные по термоокислительной стабильности образца синтетического масла, полученного предложенным способом, в сравнении с термоокислительнрй стабильностью северного масла fno

ГОСТ 11963-64Ь . .

Как видно, синтетическое масло, полученное предложенным способом, по термоокислительной стабильности превосходит эталонное северное масло} прирост вязкости составляет 30%, тогда как для последнего он

равен 44%. Моющий потенциал сйнтетического масла 85-90%.

Синтезированные предложенным способом масла могут быть использованы в качестве моторных масел для Наземной техники. Они хорошо совмещаются с минеральньат маслами, что позволяет также получить полусинте тические масла для различного наз«ачения.

О о

О гН Г (N N tN ГМ

О

О CN CS

О (N (N

О OO

О О О

О

ts

О Tl П ГО П fN

CM N H Гч| OJ М (N

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического масла | 1981 |

|

SU973599A1 |

| Способ получения синтетического масла | 1987 |

|

SU1505962A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2011 |

|

RU2480512C1 |

| Способ получения смазочного масла | 1988 |

|

SU1525196A1 |

| Способ получения соолигомеров бутена-2 с бутеном-1 | 1989 |

|

SU1742282A1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| Способ получения синтетического смазочного масла | 1982 |

|

SU1073279A1 |

| Способ получения белого масла | 1988 |

|

SU1608219A1 |

N гН

CN

in 1 LO LTl

Л II

I

О CN

о

un

1Л

tN

CNl tN Н

n

ГО

1

О tN

IN

rH

oo

г

о VO З со

о

in

ч- Ч

О

О VO

о

Ч

4D

гН

см

гН

и

I «

а

IЖ О

IЛК in

IRS Н

,ОЯ I

IаX о

IS(в го

Нft

IОе--tTi

И -l (Ti

CTi 00

00 cr

о о iH IT) tn т

3

er t/ 1ЛLTl

1 1 1

II I I

II I

kO гМ

о Ln о

О N

О CN

о Ln vo

CN (N N И -l

(N (N -f

T T-tt-1

H H

-1 rH

in Г00 Ln CN

1Л

Гг

О

4H CM

О 1Л CTt

О

о) тН

rH t-l

vO гН IN -I

r

CM

О

in О in

1Л VO

о

л о

чо о ГМ I г- ГО чО

СП

(N

N VD о

ш «З-

п

п

in LO

« 1Л

СМ ГМ

r-j CN СМ ГМ CN

гН

гН Н

о

о

о о

о

о

о о о

S)

О

D vo

kO

VO О

а

in

ГМ ГО

тН

гН

ГО и )

f

. т- тН тН гЧ гН

о

и

о

о в

« К ст

о (О S -1

к « CTi

X д 1

(13 S и

I I

о « о У I d (d го о « о

fl J3

а rt го

i о ftrH

© я S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| и Слугина З.П | |||

| Свойства олигомеров олефинов с oi.-метилстиролом, полученных в присутствии различных катализаторов | |||

| Нефтепереработка и йефтехимия, 197.3, | |||

Авторы

Даты

1984-01-23—Публикация

1982-11-03—Подача