Изобретение относится к способу получения полиолефинов полимеризацией олефинов и может быть использовано в нефтехимической промышленности, а полученный продукт в качестве основы для получения синтетических смазочных масел.

Известен способ получения низкомолекулярных полиолефинов полимериза дней бутан-бутиленовой фракции () в присутствии катализатора, представляющего собой увлажненный комплекс хлористого алюминия с полиалкилбензолами весового соотношения А1С1 : полиалкилбензолы : вода 1:2,3:0,03 соответственно. Полимеризацию осуществляют ниже -10 С и за 100 мин, выше достигается высокая конверсия мономеров (около 95%) lj

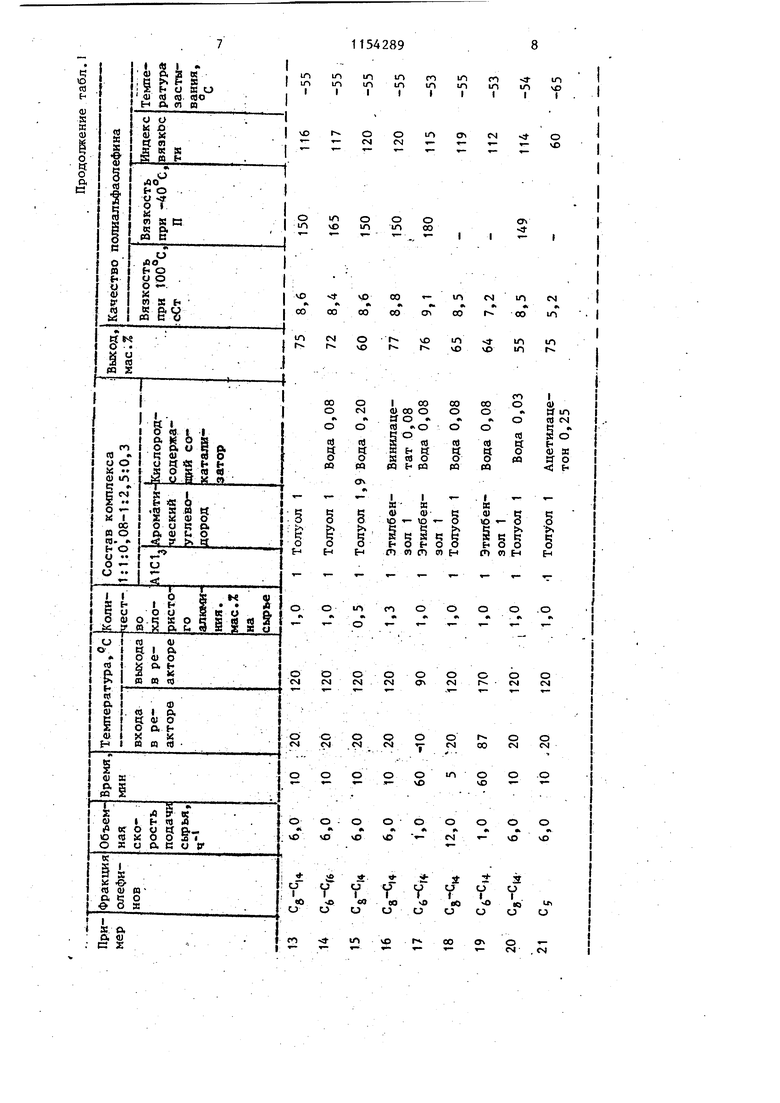

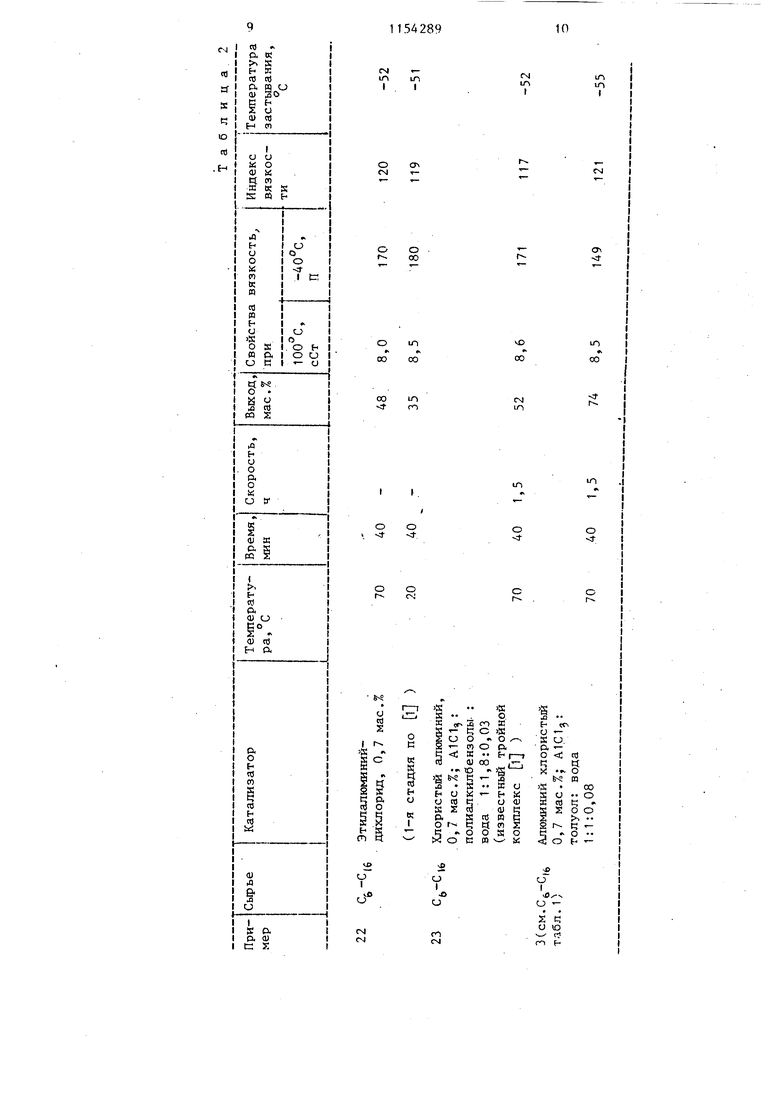

Однако использование этого катализатора для мономерной смеси другого состава, состоящей из высших олефинов, не приводит к высокой конверсии мономеров (пример 23 в табл. 2).

Известен способ получения Лолиолефинов полимеризацией ,олефинов в присутствии в качестве .катализатора 0,7-1,0 мас.% от олефинов алкилалюминий дихлорида. Процесс проводят при 70-80°С (начальная температура) в течение 30-40 мин 2

Однако использование этих условий не позволяет достичь высокой конверсии мономеров (пример 22 в табл. 2). Поэтому для проведения процесса до более высокой степени превращения вводят дополнительное количество катализатора, изменяют температурный режим и увеличивают продолжительность процесса до 3,5 и выше.

Наиболее близким к изобретению по технической сущности является способ получения полиолефинов полимеризацией об -олефинов в присутствии в качестве катализатора 0,7-1,0 мас.% от мономерной смеси хлористого алюминия 3j .

Недостатками известного способа являются подачакатализатора в два приема, ступенчатый регулируемый подъем температуры, большая продолжительность (от 3-й и вьш1е), что усложняет технологию. Кроме того, способ является периодическим.

Цель изобретения .- упрощение способа получения полиолефинов.

Поставленная цель достигается тем, что согласно способу получения полиолефинов полимеризацией С,-С, х -олефинов в присутствии в качестве катализатора 0,7-1,0 мас.% от мономерной смеси хлористого алюминия, последний вводят в сочетании с алкилароматическим углеводородом, выбранным из группы, включающей толуол, этилбензол. ксилол, смесь алкилбензолов, и кислородсодержащим соединением, выбранным из группы, включающей воду,, этиловый спирт, уксусную кислоту, винилацетат, бутил ацетат, при их массовом соотношении от 1:1:0,08 до 1:2,5:0,3 соответственно и процесс проводят при начальной температуре мономерной смеси 0-80 С, объемной скорости подачи

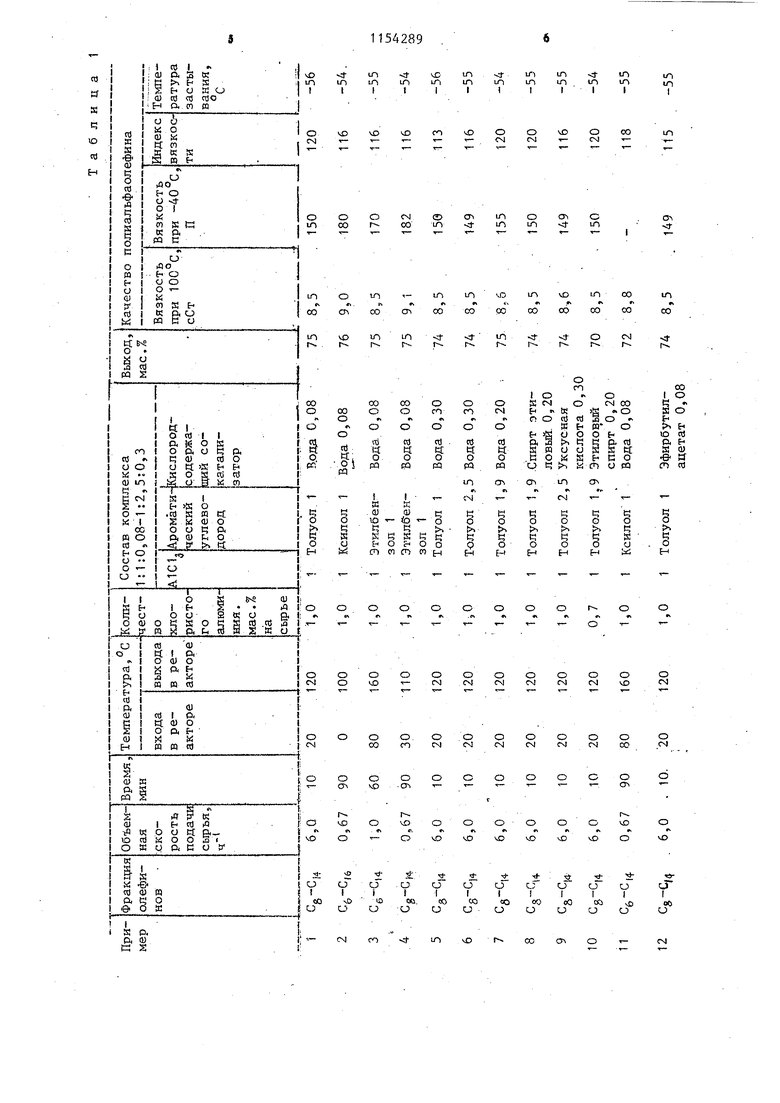

сырья 0,67-6,0 при перемешивании в адиабатических условиях.Уменьшение количества хлористого алюминия меньше 0,7 мае.% приводит к снижению выхода полимера (пример 13,в табл.1)

увеличение больше 1,0 мас.% существенно не влияет на выход (пример 16) К снижению выхода продукта приводит и повышение температуры 80°С, ниже 0°С наблюдается кристаллизация

0 ,сырья, при этом выход меняется не. существенно (примеры 17 и 19). Изменение объемной скорости предлагаемых пределов также приводит к снижению конверсии (пример 18).

5 Использование другого мономерного сырья приводит к снижению качества масла - снижается индекс вязкости (пример 21).

Пример 1. Сырье, фракцию

0 олефинов Са-С|д(от олигомеризации

этилена или термокрекинга парафинов) подают со скоростью 6 ч (время пребывания реакционной массы 10 мин) при 20 С. Одноврем анно подают жидко5 фазный комплекс хлористого.алюминия с толуолом в количестве 1 мас.% на исходное сырье (в пересчете на безводный хлористый алюминий). Температура на выходе из реактора 120 С.

0 Выходящий из реактора полимеризат обрабатывают водным раствором едкогс натра, углеводородный слой отделяют и выделяют путем перегонки остаток, выкипающий при температуре выше 350 С, который гидрируют и получают продукт - полиальфаолефин с выходом 75% на полимеризат со следующими свойс;твами: Вязкость кинематическая, при 100°С, сСт8,5 Вязкость динамическая при минус -40°Cj П 150 Индекс вязкости120 Температура застывания, С - 56 Характеристика каталитического комплекса, параметры процесса и последующих примеров Приведены в табл. 1 и 2. П р и м е р 2. оС -Олефин подают в реактор со скоростью 0,67 (время пребывания реакционной массы в реакторе 90 мин) при 10 С. Количество жидкофазного комплекса хлори того .алюминия в ксилоле составляет 1 мас.% (в пересчете на безводны хлористый алюминий) на исходное сыр температура полимеризата на выходе из реактора 100 С. Полимеризат подвергают обработке водным раствором едкого натра, углеводородньй слой отделяют и вьщедяют путем перегонки остаток, выкипающий при температуре выше , которьш гидрируют и получают полиальфаолефин с выходом , со следуннцими свойствами: Вязкость кинематическая, при , сСт9,0 Вязкость динамическая, при минус -40 С, П Индекс вязкости Температура застывания, С Пример 3. Полимеризацию оле финов , подаваемых в реактор со скоростью 1 (время пребывания реакционной массы мин), при осуществляют в присутствии жид кофазного катализатора, хлоралюмини евого комплекса с этилбензолом в ко личестве 1,0 мас.%. Температура пол меризата на выходе из реактора 160 Полимеризат подвергают обработке ра вором едкого натра, углеводоподный слой отделяют, подвергают перегонке гидрированию. Полиолефин с выходом 75 мас.% на полимеризат имеет следу щие свойства: Вязкость кинематическая, при 100°С, сСт Вязкость динамическая при минус -40 С, П Индекс вязкости Температура застывания, С П р и м е р 4. Сырьк, фракцию олефинов Cg-Cj(oT олигомеризации этилена или термокрекинге парафина), подают со скоростью 0,67 (время пребывания реакционной массы в реакторе 90 мин) при 30 С, Количество жидкофазного комплекса хлористого алюминия со смесью алкилбензолов, получаемых при алкилировании бензола этиленом, составляет 1 мас.% на исходное сырье (в пересчете на безводный хлористый алюминий) . Температура по1гимеризата на выходе из реактора 110 С. Полимеризат подвергают обработке водным раствором едкого натра. Углеводородный слой отделяют, перегоняют, гидрируют и получают продукт - полиальфаолефин с выходом 75 мас.% на полимеризат со следующими сво11ствами: Вязкость кинематическая при 100°С, сСт 9,1 Вязкость динамическая при минус , П 182 . Индекс вязкости116 Температура застывания,°С -54 Примеры 5-23 представлены в табл. 1 и 2 ( примеры 15-23 являются контрольными) . Как видно из данных табл. 1 и 2 проведение процесса в предлагаемых условиях позволяет получить с достаточно высоким выходом полиолефины, используемые в последующем в качестве сырья для получс ния низкозастывающих моторных масел для форсированных двигателей, холодильных масел. Качество масла соответствует ТУ 38-40126979 на м;1сло синтетическое М9С, имеющее индекс вязкости не ниже 115, температуру застывания большую или равную -50 С, вязкость при 8,5 9,5 сСт. Использование указанных условий озволит осуществить непрерывный пособ получения продукта. В сравнении с известным способом снижается время проведения процесса, не требуются .ступенчатое регулирование температурного режима и дробная озировка катализатора. Все это позволяет значительно упростить техно-логию.

OD t О

S C

E. Ю ce ft

cn nj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1980 |

|

SU975720A1 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| Способ получения полиолефинов | 1978 |

|

SU682529A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| Способ получения вакуумного масла | 1979 |

|

SU806667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВЯЗКИХ ПОЛИАЛЬФАОЛЕФИНОВ | 2015 |

|

RU2578595C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ И СИНТЕТИЧЕСКИХ МАСЕЛ | 2002 |

|

RU2209201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ полимеризацией ,- w -олефинов в присутствии в качестве катализатора 0,7-1,0 мас.% от мономерной смеси хлористого алюминия, отличающийся тем, что, с целью упрощения технологии способа, хлористый алюминий вводят в сочетании с алкилароматическим углеводородом, выбранным из группы, включающей толуол, этилбензол, ксилол, смесь алкилбензолов, и кислородсодержащим соединением, выбранным из группы, включающей воду, этиловый спирт, уксусную кислоту, винилацетат, бутилацетат, при их массовом соотношении от 1:1:0,08 до 1:2,5:0,3 соотсл ветственно и процесс проводят при начальной температуре мономерной смеси 0-80 С, объемной скорости подачи сь9ья 0,67-6,0 ч при перемешивании в адиабатических условиях. сд 4 10 00 со

.

H

«acJ

00

О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опыт промьгатеиного получения низкомолеку лярныхполибутиленов (октолов) | |||

| Химия и технология топлив и масел, 1971, 12, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| . | |||

Авторы

Даты

1985-05-07—Публикация

1983-03-05—Подача