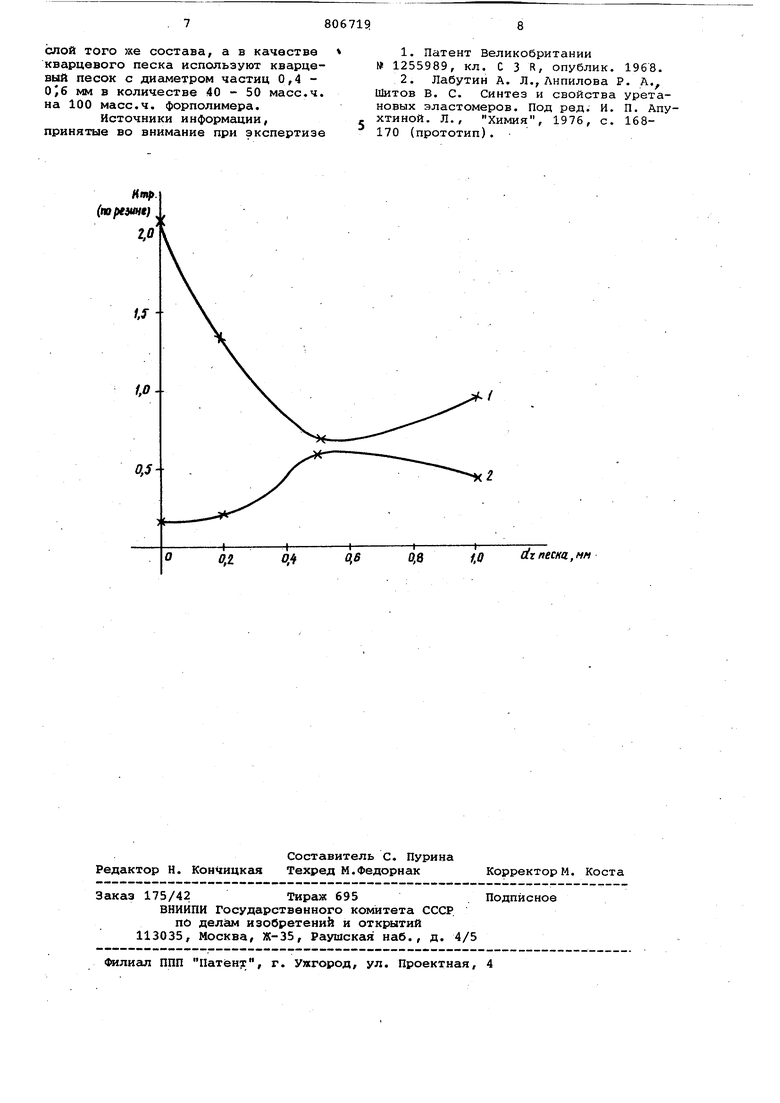

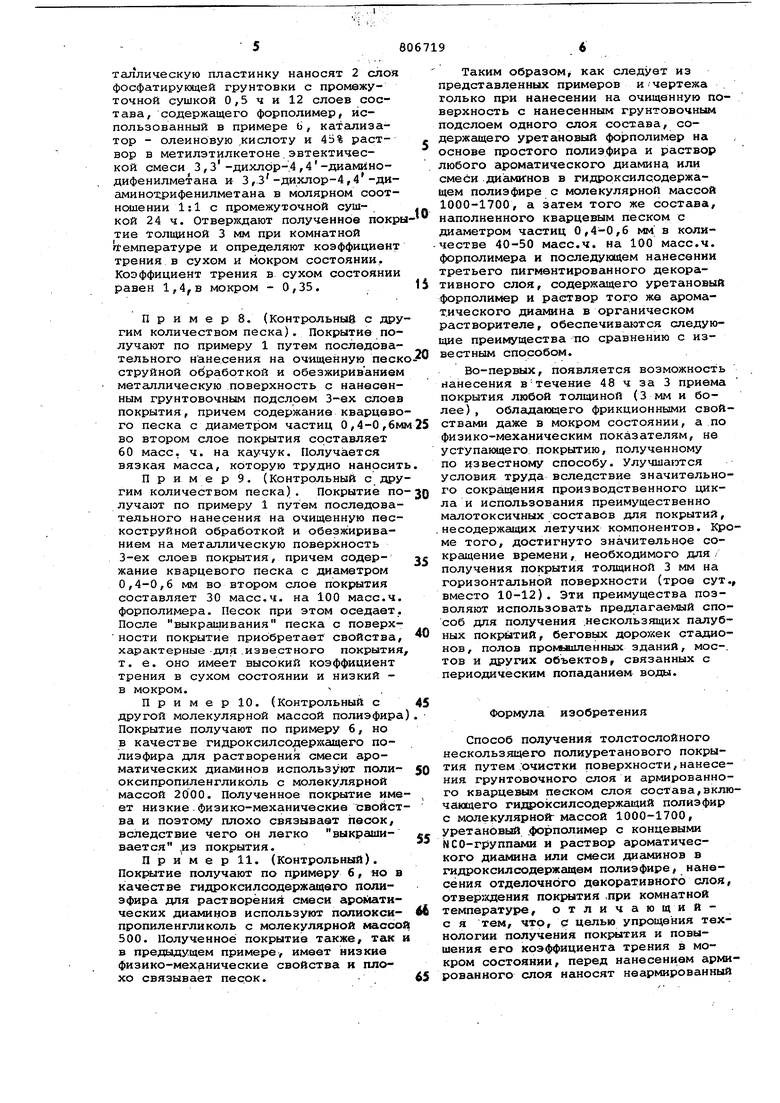

личестве 40-50 масс.ч.на 100 масс.ч. форполимера. Покрытие мо-дет быть нанесено на металлическую,- деревянную, бетонную и другие поверхности. Такой способ позволяет получить всего за 3 приема покрытие толщиной 2 мгл, обладающее фрикционными свойствами даже в мокром состоянии. Изобретение иллюстрируется примерами и чертежом,на котором представлен график изменения величины коэффициента трения покрытия в зависимости от диаметра частиц песка, вводимого в состав СКУ-ПФЛ-100 (1- в су хом состоянии, 2 - в мокром). П р и м -е р l.Ha очищенную пескоструйной обработкой и обез)хирйванием металлическую поверхность наносят грунтовочный подслой (2 слоя фосфати рующей грунтовки с промежуточной суш кой 30 мин).Затем наносят 1 слой сос тава, состоящего из уретанового форпо лимера (продукта взаимодействия поли тетрагидрофурандиола с молекулярной массой 1000 и 2,4-толуилендиизоциана та с содержанием NC.O-групп 5,58%) и жидкого отвердителя - раствора 3,3-дихлор-4 ,4-диаминодифенилметана (ди мера X) в сопольмере тетрагидрофура на и окиси пропилена с молекулярной , массой. 170О (при эквимолекулярном со отношении форполимера и отвердителя) Отверждают первый слой 24 ч и нанося второй слой того же состава,но напол ненного ЬО масс.ч..кварцевого песка со средним диаметром частиц 0,5 мм н 100 масс.ч. форполимера, причем Для более равномерного распределения пес ка по толщине покрытия его вводят в 2 приема в состав сразу после смешения исходных компонентов, а затем поверх частично отвержденного на под ло5хкё состава. Наполненный состав отверждают 24 ч, после чего наносят декоративный состав, включающий тот )хе форполимер на основе простого полиэфира, хдадкий отвердитель 20% раствор диаметра X в метилэтилкетоне, . наполнители (смесь редоксайда с сажей) . Отверждают покрытие в течение 24 ч. и через 14 сут после изготовления определяют его коэффициент трения в сухом и мокром состоянии. При среднем диаметре частиц песка 0,5 мм покрытие имеет минимальный коэффициент трения в сухом состоянии и Макси мальвый - в мокром (см. чертеж) . .При мер 2. (Контрольный с другим диаметром частиц песка). Покрытие получают по примеру 1/ но для наполнения состава 2-го слоя покрытия , используют песок с диаметром частиц 0,1 - 0,3 мм (среднее 0,2 м Пример 3. (Контрольный с др .гим диаметром частиц песка). Покрытие получают по примеру 1, н для наполнения состава 2-го слоя покрытия используют песок с диаметром 0,9-1,1 мм (среднее 1 мм). П р и м е р 4. (Контрольный по известному способу). На опескоструенную и обезжиренную металлическую пластинку наносят 2 слоя фосфатирующей грунтовки с промежуточной сушкой 0,5 ч и 12 слоев состава, содержащего уретановый форполимер (продукт взаимодействия политетрагидрофурандиола и 2,4-толуилендиизоцианата), катализатор - олеиовую кислоту и 45% раствор отвердиеля - 3,з-дихлор-4,4-диаминодифенилметана в метилэтилкетоне с промежуточной сушкой в течение 24 ч. Отверждают полученное покрытие толщиной 3 мм при комнатной температуре и определяют его коэ ффициент трения в сухом и .мокром состоянии. Покрытие имеет максимальный коэффициент трения в сухом состоянии и минимальный-в мокром. П р и м е р 5. Получают покрытие по примеру 1, но в качестве жидкого отвердителя используют раствор метафенилендиамина в полиоксипропиленгликоле с молекулярной массой 1000 при отношении равном 3/1. Коэффициент трения покрытия в сухом состоянии равен 0,85, а в мокром -0,6. Примерб. На очищенную пескоструйной Обработкой и обезжириванием металлическую поверхность наносят грунтовочный подслой (2 слоя фосфатирующей грунтовки с промежуточной сушкой 30 мин). Затем наносят один слой состава, несодержащего органических растворителей и наполнителей, состоящего из уретанового форполимера с содержанием N СО-групп 5,98% продукта взаимодействия полиоксипропиленгликоля с молекулярной массой 1000 и смеси изомеров 2,4-2,6-изомеров толуиленднизоцианата в массовом соотношении 65:35 и жидкого отвердителя - раствора смеси 3,3-дихлор-4,4 -диаминодифенилметана и 3,3 -дихлор-4,4-диаминотрифенилметана в молярном соотношении 1:1 в полиоксипропиленгликоле с молекулярной массой 1000. Отверждают первый слой 24 ч и наносят второй слой того же состава, но наполненного 40 масс, ч, кварцевого песка со средним диаметром частиц 0,5 мм на 100 масс.ч. форполиме-ра. Наполненный состав также отверждают 24 ч, после чего наносят наполненный декоративный состав, включающий тот же форполимер на основе полиоксипропиленгликоля, жидкий отвердитель - 20% раствор той же смеси диаминов в метилэтилкетоне. Отверждают покрытие и определяют коэффициент трения в сухом и мокром состоянии, который равен в сухом состоянии 0,9, а в мокром - 0,6. Пример 7. (Контрольный). На оп ескоструенную и обезжиренную металлическую пластинку наносят 2 слоя фосфатирующей грунтовки с промежуточной сушкой 0,5 ч и 12 слоев состава, содержащего форполимер, использованный в примере b, катализатор - олеиновую кислоту и 4Ь% раствор в метилэтилкетоне.эвтектической смеси 3,3 -дихлЬр-.4,4 -диалшнодифенилметана и 3,.3-дихлор-4,4 -диамин охри фенилме тан а в молярном соотношении 1:1 с промежуточной сушкой 24 ч. Отверждают полученное покры тие толщиной 3 мм при комнатной температуре и определяют коэффициент трения в сухом и мокром состоянии. Коэффициент трения в сухом состоянии равен 1,4, в мокром - 0,35.

Пример 8. (Контрольный с другим количеством песка). Покрытие получают по примеру 1 путем последовательного нанесения на очищенную песко струйной обработкой и обезжириванием металлическую поверхность с нанесенным грунтовочным подслоем 3-ех слоев покрытия, причем содержание кварцевого песка с диаметром частиц 0,4-0,6мм во втором слое покрытия составляет 60 масс. ч. на каучук. Получается вязкая масса, которую трудно наносить

П р и м е р 9. (Контрольный с другим количеством песка). Покрытие получают по примеру 1 путем последовательного нанесения на очищенную пескоструйной обработкой и обезжириванием на металлическую поверхность 3-ех слоев покрытия, причем содержание кварцевого песка с диаметром 0,4-0,6 мм во втором слое покрытия составляет 30 масс.ч. на 100 масс.ч. форполимера. Песок при этом оседает. После выкрашивания песка с поверхности покрытие приобретает свойства, характерные-для.известного покрытия, т. е. оно имеет высокий коэффициент трения в сухом состоянии и низкий в мокром.

Примерю. (Контрольный с другой молекулярной массой полиэфира) Покрытие получают по примеру 6, но в качестве гидроксилсодержащего полиэфира для растворения смеси ароматических диаминов используют полиоксипропиленгликоль с молекулярной массой 2000. Полученное покрытие имеет низкие физико-механические свойства и поэтому плохо связывает песок, вследствие чего он легко выкрашивается из покрытия.

Пример. (Контрольный). получают по примеру б, яо в качестве гидроксилсодержащего полиэфира для растворения смеси ароматических диаминов используют полиохсипропиленгликоль с молекулярной массой 500. Полученное покрытие также, так и в предыдущем примере-, имеет низкие физико-механические свойства и плохо связывает песок.

Таким образом как следует из представленных примеров ичертежа только при нанесении на очищенную поверхность с нанесенным грунтовочным подслоем одного слоя состава, содержащего уретановый форполимер на основе простого полиэфира и раствор любого ароматического диамина или смеси диамкнов в гидроксилсодержащем полиэфире с молекулярной массой 000-1700, а затем того же состава, наполненного кварцевым песком с диаметром частиц 0,4-0,6 мм в количестве 40-50 масс.ч. на 100 масс.ч. форполимера и последующем нанесении третьего пигментированного декоративного слоя, содёржгицего уретановый форполимер и раствор того же ароматического диамина в органическом растворителе, обеспечиваются следующие преимущества по сравнению с известным способом.

Во-первых, появляется возможность нанесения в-течение 48 ч за 3 приема покрытия любой толщиной (3 мм и более) , обладающего фрикционными свойствами даже в мокром состоянии, а по физико-механическим показателям, не уступающего, покрытию, полученному по известному способу. Улучшаются условия труда вследствие значительного сокращения производственного цикла и использования преимущественно малотоксичных составов для покрытий, .несодержащих летучих компонентов. Кроме того, достигнуто значительное сокращение времени, необходимого для/ получения покрытия толщиной 3 мм на горизонтальной поверхности (трое сут вместо ). Эти преимущества позволяют использовать предлагаемый способ для получения нескользящих палубных покрытий, беговых дорожек стадионов, полов прокклштенных зданий, мое-, тов и других объектов, связанных с периодическим попаданием воды.

Формула изобретения

Способ получения толстослойного нескользящего полиуретанового покрытия путем .очистки поверхности,нанесения грунтовочного слоя и армированного кварцевым песком слоя состава,включающего ги;ц)оксилсодержащий полиэфир с молекулярной-массой , уретановый .форполимер с концевыми NCO-группами и раствор ароматического диамина или смеси диаминов в гидроксилсодержащем полиэфире, нанесения отделочного декоративного слоя, отвер;хдения покрытия .при комнатной температуре, отличающийс я тем, что, с целью упрощения технологии получения покрытия и повышения его коэффициента трения в мокром состоянии, перед нанесением армированного слоя наносят неармированный

спой того же состава, а в качестве кварцевого песка используют кварцевый песок с диаметром частиц 0,4 мм в количестве 40 - 50 масс.ч. на 100 масс.ч. форполимера.

Источники информации, принятые во внимание при экспертизе

1.Патент Великобритании

1255989, кл. С 3 R, опублик. 1968.

2.Лабутин А. Л., Лнпилова Р. Д., Шитов В. С. Синтез и свойства уретановых эластомеров. Под ред. И. П. Апухтиной. Л., Химия, 1976, с. 168170 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкий отвердитель для форполимеров с концевыми изоционатными группами | 1978 |

|

SU767133A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1981 |

|

SU1028685A1 |

| Жидкий отвердитель для форполи-MEPA C КОНцЕВыМи изОциАНАТНыМигРуппАМи | 1978 |

|

SU798142A1 |

| КОМПЛЕКСНОЕ АНТИКОРРОЗИОННОЕ ПОЛИМОЧЕВИНУРЕТАНОВОЕ ПОКРЫТИЕ | 2010 |

|

RU2428443C1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1983 |

|

SU1130574A2 |

| Полиуретановая композиция | 1980 |

|

SU979454A1 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РЕАКТИВНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРЫ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2755296C2 |

| Жидкий отвердитель для форполимераС КОНцЕВыМи изОциАНАТНыМи гРуппАМи | 1978 |

|

SU806715A1 |

| Композиция для получения полидиенуретановых покрытий | 1980 |

|

SU939493A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1979 |

|

SU905227A1 |

di песни, им

Авторы

Даты

1981-02-23—Публикация

1977-08-29—Подача