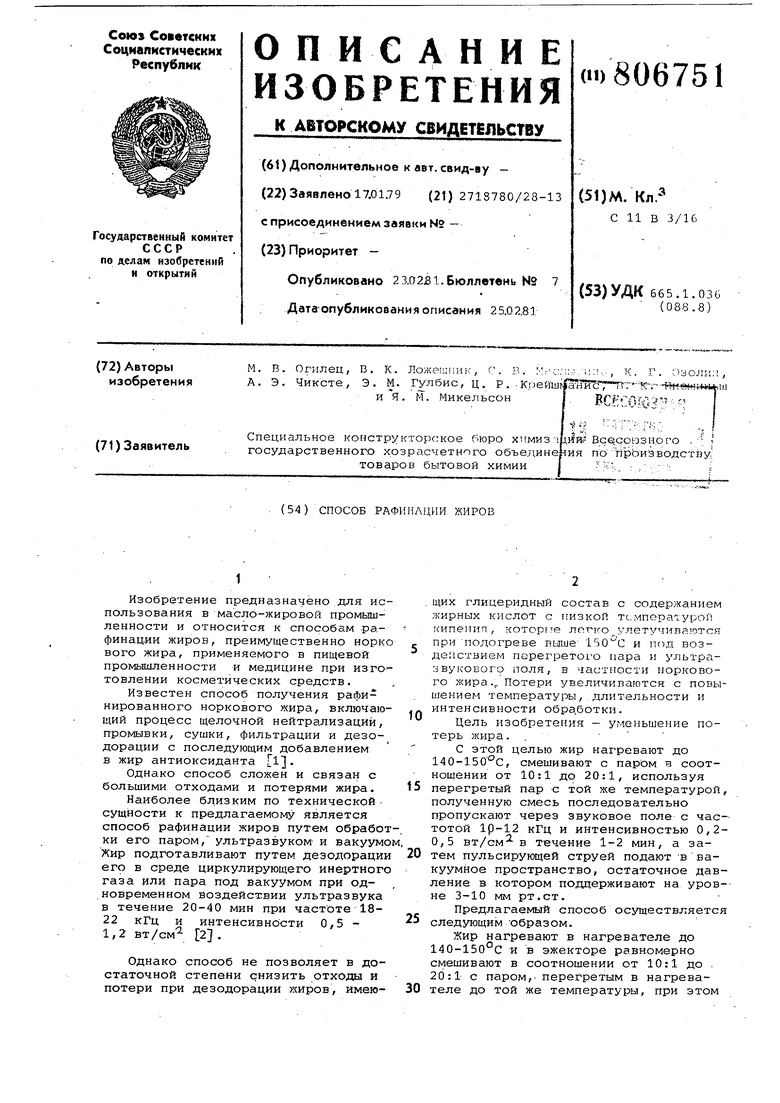

Изобретение предназначено для использования в масло-жировой промышленности и относится к способам рафинац.ии жиров, преимущественно норко вого жира, применяемого в пищевой промышленности и медицине при изготовлении косметических средств. Известен способ получения рафинированного норкового жира, включающий процесс щелочной нейтрализации, промывки, сушки, фильтрации и дезодорации с последующим добавлением в жир антиоксиданта Г1. Однако способ сложен и связан с большими отходами и потерями жира. Наиболее бл.изким по технической сущности к предлагаемо У у является способ рафинации жиров путем обработ ки его паром, ультразвуком- и вакуумо Жир подготавливают путем дезодорации его в среде циркулирующего инертного газа или пара под вакуумом при одновременном воздействии ультразвука в течение 20-40 мин при частоте 1822 кГц и интенсивности 0,5 1,2 вт/см 2. Однако способ не позволяет в достаточной степени днизить отходы и потери при дезодорации :сиров, имеющих глицеридный состав с содержанием жирных кислот с НИЗКО тс.мперагурой кипения, которье логко улетучиваются при подогреве вьаие 1зО С и под воздействием перегретого пара и ультразвукового поля, в частности норкового жира.,, Потери увеличиваются с повышением температуры, длительности и интенсивности обра.ботки. Цель изобретения - уменьшение потерь жира. . С этой целью жир нагревают до 140-150 С, смешивают с паром в соотношении от 10:1 до 20:1, используя перегретый пар с той же температурой, полученную смесь последовательно пропускают через звуковое поле с частотой lp-12 кГц и интенсивностью 0,20,5 вт/см- в течение 1-2 мин, а затем пульсирующей струей подают -в вакуумное пространство, остаточное давление в котором поддерживают на уров-не 3-10 мм рт.ст. Предлагаемый способ осуществляется следующим Образом. Жир нагревают в нагревателе до 140-150°С и в эжекторе равномерно смешивают в соотношении от 10:1 до . 20:1 с паром,- перегретым в нагревателе до той же температуры, при этом образуется мелкодисперсная смесь пара и жира, что способствует более ле кому переходу летучих фракций свобод ных жирных кислот, кетонов и альдеги дов в паровую фазу. Благодаря доволь но низкой температуре нагревания ней тральный жир при этом не расщепляется. Затем паро-жировая смесь поступа ет в ультразвуковое поле магнитостри ционного излучателя с частотой 1012 кГц и интенсивностью 0,2-0,5 вт/с Под действием ультразвукового пол в течение 1-2 мин происходит равномерное распределение частиц пара меж ду частицами жи.ра, и увеличивается площадь соприкосновения пара с обрабатываемым жиром, поэтому происходит более полное выделение остатков свободных жирных кислот, кетонов и альдегидов в паровую фазу. Далее паро-жировая смесь поступает пульсирующей струей в вакуумное пространство аппарата с остаточным давлением 3-10 мм рт.ст., при этом ускоряется удаление водяных паров вмес: летучими веществами в парообразном состоянии из поступающей струи до поступления последующей новой струи и снижается увеличение паровоП фазы молекул нейтрального жира. Пар с включенными летучими свободными жирными кислотами,альдегидами и кетонами проходит через каплеотделитель, где отделяются капли увлеченного нейтрального жира, а затем поступает на барометрический конденсатор, смешивается с охлаждающей водой и конденсируется. Воздухотсасывают вакуумным насосом. HeiiTральный жир непрерывно сливается в охладитель жира и далее в емкость для хранения жира. Обработка жира с водяным паром при сравнительно низкой температуре и кратковременное облучение парожировой смеси ультразвуком низких частот и -малой интенсивности предотвращает гидролиз жира. Подача парожировой смеси пульсирующей струей в вакуум обеспечивает полное выделение летучих примесей жира, снижает потери и отходы. Пример 1. 1000 г норкового жира с температурой смешивают с перегретым паром той же температуры в .соотношении 9:1 и пропускают че рез звуковое поле с частотой 9,5 кГц и интенсивностью 0,1 вт/см- в течение 1 мин, а затем полученную смесь впрыскивают.пульсирующей струей в ва куумное пространство с остаточным давлением 3 мм рт.ст. с последующим охлаждением жира и конденсацией пого нов летучих веществ. Результаты опыта сведены в табл 1 Таблица Из табл. 1 видно, что предлагаемый способ по сравнению с известным обеспечивает незначительное снижение отходов и потери жира, однако качество жира также «снижается. Пример 2.1000 г норкового жира с температурой 140 С смешивают с перегретым паром той же температуры в соотношении 10:1 и пропускают через звуковое поле с частотой 10 кГц и интенсивностью 0,2 вт/см в течение 1 мин, а затем полученную смесь впрыскивают пульсирующей струей в вакуумное пространство с остаточным давлением 5 мм рт.ст. с последующим охлаждением жира и конденсацией погонов летучих веществ. Результаты опыта сведены в табл. 2. Та -б лица 2 Отходы жира в погонах, %0,18 0,10 Безвозвратные потери, %0,07 0,05 Кислотное число жира, мг КОН 0,4 0,4 Влажность, % 0,1 0,1 Качество жира, балл43 43 Из табл. 2 видно, что предлагаемый способ по сравнению с известным при одинаковом качестве жира обеспечивает снижение отходов и потерь жира. Пример 3. 1000 г норкового жира с температурой 145°С смешивают с перегретым паром той же температуры в соотношении 15:1 и пропускают через звуковое ..поле с частотой 11 кГц и интенсивностью 0,3 вт/см в течение 2 мин, и полученную смесь впрыскивают пульсирующей струей в вакуумное пространство с остаточным давлением 8 мм рт.ст. с последующим

охлаждением жира и конденсацией погонов летучих веществ.

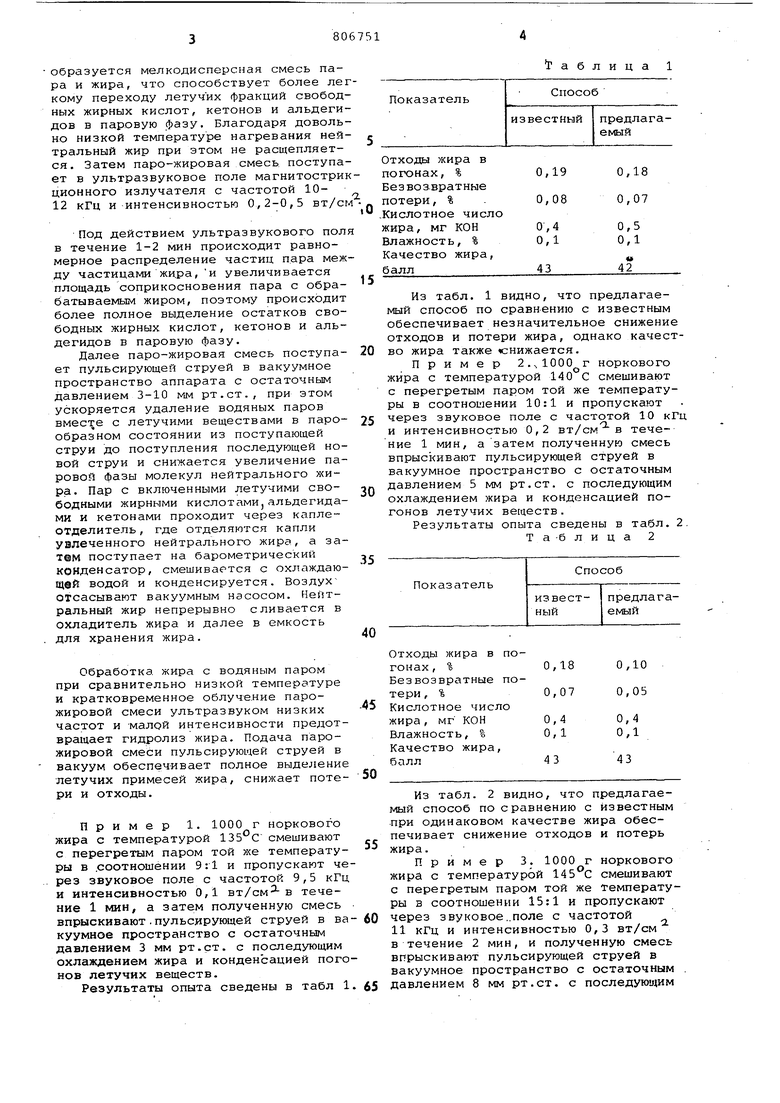

Результаты опыта сведены в табл. 3 Таблица 3

Из табл. 3 видно, что при обработке норкового жира по предлагаемому способу с повышением температуры жира, частоты и интеьюивности звукового поля и снижением расхода перегретого пара и вакуума отходы и потери не повышаются , и качество жира не снижается.

Пример 4. 1000 г норкового жира с температурой 145 С смешивают с перегретым паром той же температуры в соотношении 19:1 и пропускают через звуковое поле с частотой 12 кГц и интенсивностью 0,4 вт/см в течение 2 мин, а затем полученную смесь впрыскивают пульсирующей струей в вакуумное пространство с остаточным давлением 9 мм рт.ст. с последукядим охлаждением жира и конденсацией погонов летучих веществ.

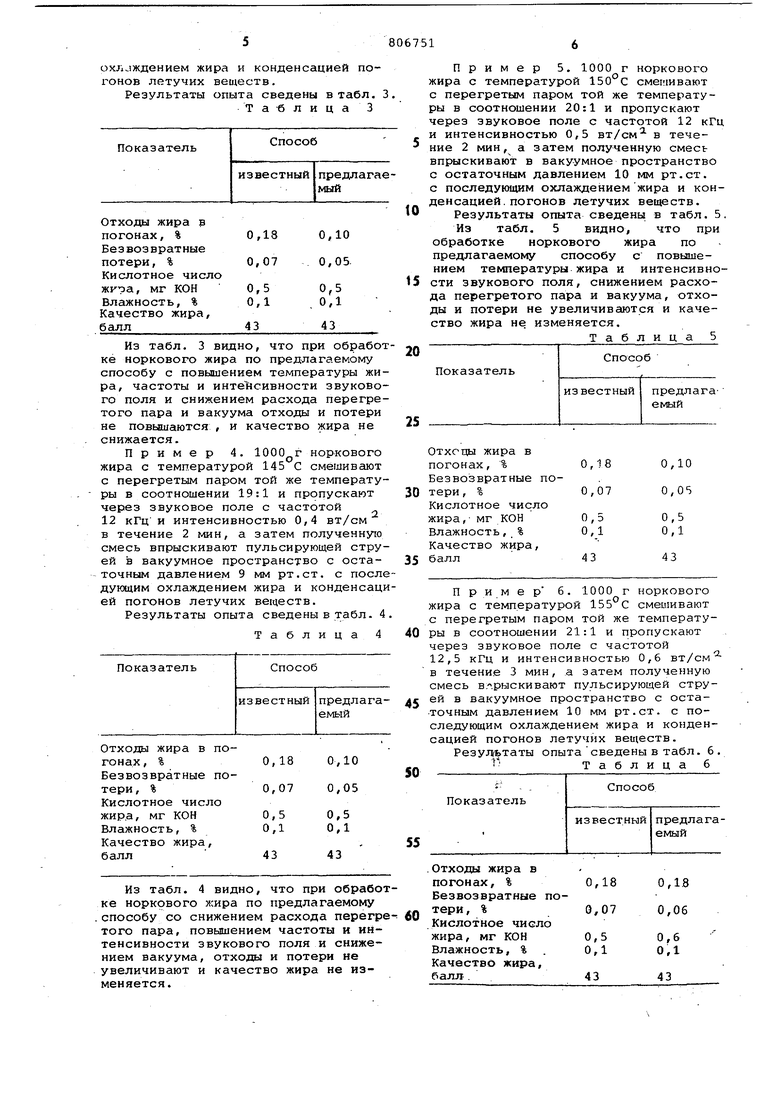

Результаты опыта сведены в табл. 4.

Таблица 4

Отходы жира в погонах, % Безвозвратные потери, % Кислотное число

жира, мг КОН Влажность, % Качество жира, балл

Из табл. 4 видно, что при обработке норкового жира по предлагаемому . способу со снижением расхода перегре- 60 того пара, повышением частоты и интенсивности звукового поля и снижением вакуума, отходы и потери не увеличивают и качество жира не изменяется.

Пример 5. 1000 г норкового жира с температурой 150°С смешивают с перегретым паром той же температуры в соотношении 20:1 и пропускают через звуковое поле с частотой 12 кГц и интенсивностью 0,5 вт/см- в течение 2 мин, а затем полученную смесъ впрыскивают в вакуумное пространство с остаточным давлением 10 мм рт.ст. с последующим охлаждениемжира и конденсацией, погонов летучих веществ.

o

Результаты опыта сведены в табл. 5. Из табл. 5 видно, что при обработке норкового жира по предлагаемому способу с повышением температуры жира и интенсивно5сти звукового поля, снижением расхода перегретого пара и вакуума, отходы и потери не увеличиваются и качество жира не изменяется.

Таблица 5

0

25

Отходы жира в

погонах, %

Безвозвратные потери, %

Кислотное число

жира, мг КОН

Влажность, %

Качество жира, 35 балл

Пример 6. 1000 г норкового жира с температурой 155 С смешивают с перегретым паром той же температуры в соотношении 21:1 и пропускают через звуковое поле с частотой 12,5 кГц и интенсивностью 0,6 вт/см в течение 3 мин, а затем полученную смесь влрыскивают пульсирующей струей в вакуумное пространство с остаточным давлением 10 мм рт.ст. с последующим охлаждением жира и конденсацией погонов летучих веществ.

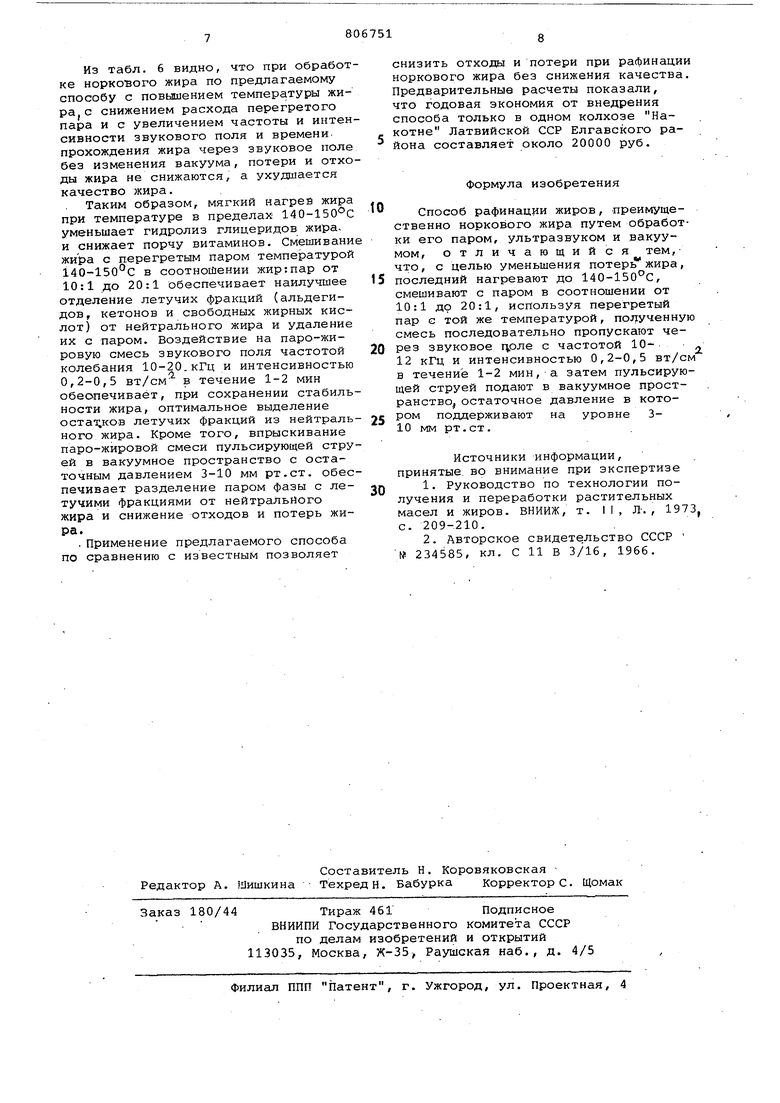

Резул ьтаты опыта сведены в табл. 6. Таблицаб

Способ

Показатель

55 Из табл. 6 видно, что при обработ ке норкового жира по предлагаемому способу с повьяиением температуры жира с снижением расхода перегретого пара и с увеличением частоты и интен сивности звукового поля и временипрохождения жира через звуковое поле без изменения вакуума, потери и отхо ды жира не снижаются, а ухудшается качество жира. Таким образом, мягкий нагрев жира при температуре в пределах 140-150 0 уменьшает гидролиз глицеридов жираи снижает порчу витаминов. Смешивани жира с перегретым паром температурой 140-150 С в соотношении жир:пар от 10:1 до 20:1 обеспечивает наилучшее отделение летучих фракций (альдегидов , кетонов и свободных жирных кислот) от нейтрального жира и удаление их с паром. Воздействие на паро-жировую смесь звукового поля частотой колебания 10-20.кГц и интенсивностью 0,2-0,5 ВТ/СМ в течение 1-2 мин обеспечивает, при сохранении стабильности жира, оптимальное выделение оста1;ков летучих фракций из нейтрального жира. Кроме того, впрыскивание паро-жировой смеси пульсирующей струей в вакуумное пространство с остаточным давлением 3-10 мм рт.ст. обеспечивает разделение паром фазы с летучими фракциями от нейтрального жира и снижение отходов и потерь жира. . Применение предлагаемого способа по сравнению с известным позволяет снизить отходы и потери при рафинации норкового жира без снижения качества. Предварительные расчеты показали, что годовая экономия от внедрения способа только в одном колхозе Накотне Латвийской ССР Елгавского района составляет около 20000 руб. Формула изобретения Способ рафинации жиров, преимущественно норкового жира путем обработки его паром, ультразвуком и вакуумом, отличающий с я тем,что, с целью уменьшения потерь жира, последний нагревают до 140-150с, смешивают с паром в соотношении от 10:1 до 20:1, используя перегретый пар с той же температурой, пoJJyчeннyю смесь последовательно пропускают через звуковое гуэле с частотой 1012 кГц и интенсивностью 0,2-0,5 вт/см в течение 1-2 мин, а затем пульсирующей струей подают в вакуумное пространство, остаточное давление в котором поддерживают на уровне 310 мм рт.ст. Источники информации, принятые, во внимание при экспертизе 1.Руководство по технологии получения и переработки растительных масел и жиров. ВНИИЖ, т. II, Л-., 1973, с. 209-210. 2.Авторское свидетельство СССР № 234585, кл. С 11 В 3/16, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНАЦИИ ЖИРОВ И МАСЕЛ ПУШНЫХ ЗВЕРЕЙ | 2000 |

|

RU2195478C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ РЫБНЫХ ЖИРОВ | 2014 |

|

RU2557526C1 |

| СПОСОБ РАФИНАЦИИ ЖИРОВ ПУШНЫХ ЗВЕРЕЙ | 2005 |

|

RU2291189C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| Способ получения белково-витаминного препарата | 1982 |

|

SU1090714A1 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2014 |

|

RU2567897C1 |

| Способ получения пищевого белкового продукта из жмыха кедрового ореха | 2018 |

|

RU2730583C2 |

Авторы

Даты

1981-02-23—Публикация

1979-01-17—Подача