(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1981 |

|

SU1005899A1 |

| Устройство для измельчения сырья | 1979 |

|

SU841680A1 |

| Измельчитель-разбрасыватель твердых органических удобрений | 2017 |

|

RU2668848C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1966 |

|

SU185618A1 |

| Устройство для измельчания сырья | 1977 |

|

SU698651A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ЗЕРНА | 2007 |

|

RU2341330C1 |

| ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2013 |

|

RU2536623C1 |

| Устройство для измельчения преимущественно липкого и комкующегося сырья | 1986 |

|

SU1373435A2 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗБРАСЫВАТЕЛЬ ТВЕРДЫХ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2015 |

|

RU2577376C1 |

| Измельчитель кормов | 1986 |

|

SU1503708A1 |

1

Изобретение относится к устройствам для измельчения сырья, а именно к устройствам ударного действия, и может быть применено в строительной, химической, пищевой и других отраслях промышленности.

Известны устройства для измельчения сырья, содержащие загрузочное устройство, механизм предварительного измельчения, питающее устройство и дисковый аппарат конечного измельчения 1.

Однако эти устройства малопроизводительны, не обеспечивают требуемой степени измельчения сырья и не дают возможности получить качественный продукт для дальнейщей переработки (сущки, прессования, консервирования, литья и т.д.). Устройство не позволяют измельчать кусковое сырье (мел, известь, рыбу, слюду, асбест и т.д.), а повыщение производительности требует увеличения диаметра дискового измельчающего аппарата, а следовательно, увеличения металлоемкости.

Наиболее близким по технической сущности к предлагаемому является устройство для измельчения сырья, содержащее основание, загрузочное устройство, механизм предварительного измельчения, установленные в кожухах питающий щнек, ротор с выносными лопатками и рядами щарнирно закрепленных на нем рабочих органов, предохранительную муфту и привод. Данное устройство обеспечивает удовлетворительное качество измельчения при небольших подачах сырья в устройство 2.

Однако, устройство не обеспечивает требуемого качества и однородности измельчения при больших подачах, так как соосно установленный на валу питающего щнека

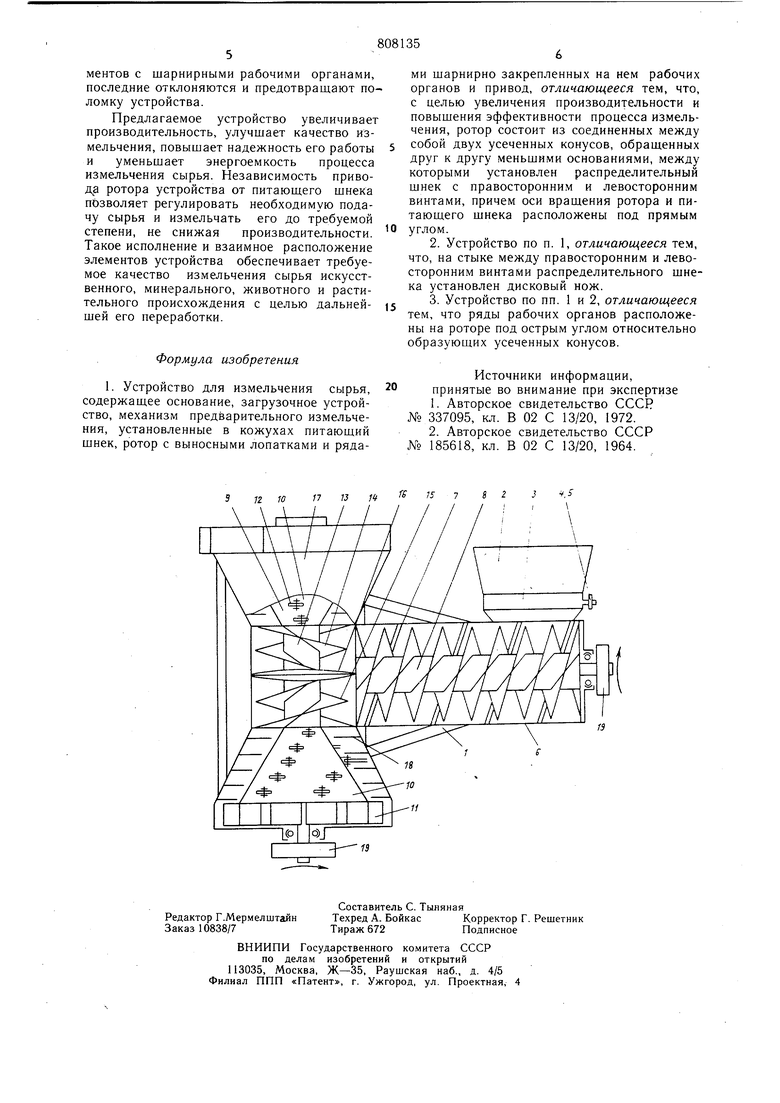

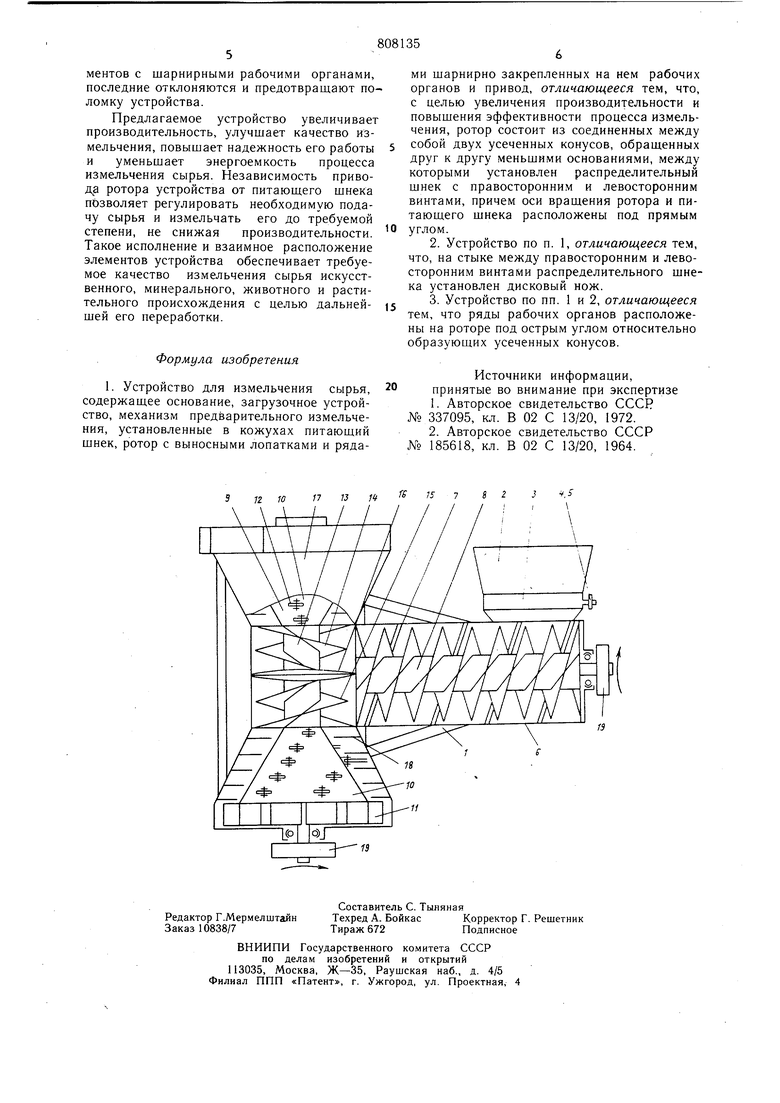

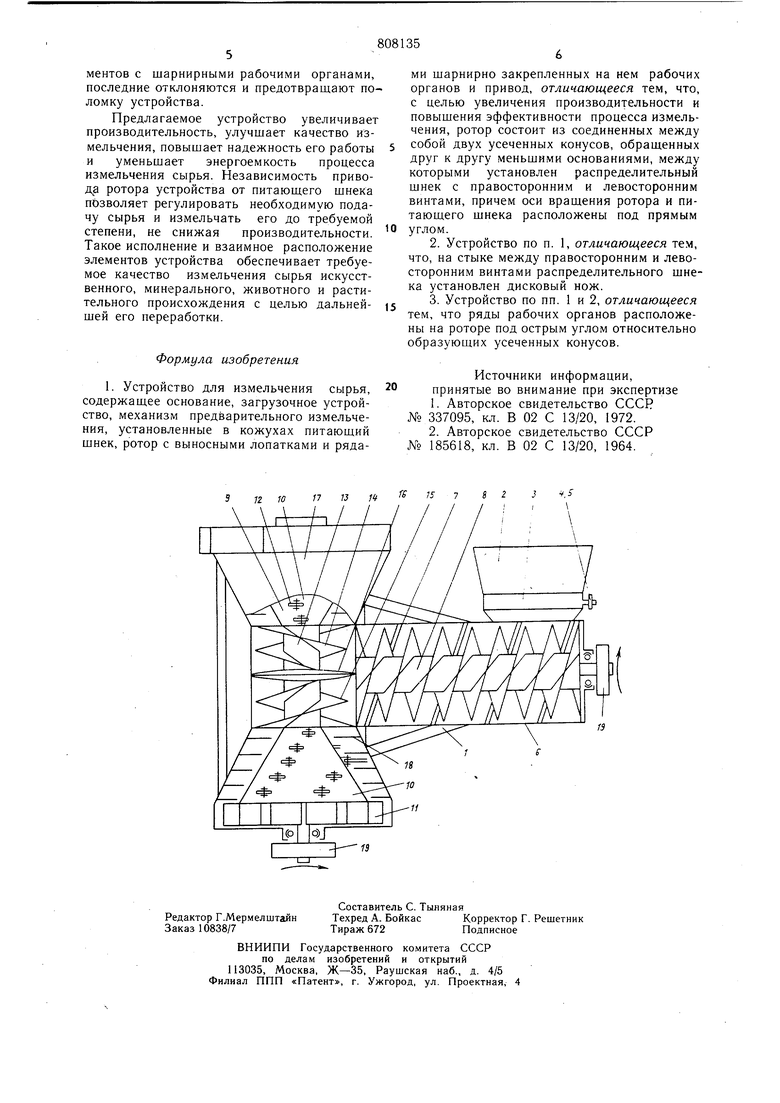

ротор не способствует частоте встреч рабочих органов с материалом. Увеличение частоты вращения ротора влечет за собой увеличение частоты вращения питающего шнека, а следовательно, увеличение подачи и уменьшение передачи энергии рабочих органов ротора на разрушение единицы объема измельчаемого сырья. Кроме того, установленный на конце вала питающего шнека ротор создает зону забиваемости сырья, которое перемещается в осевом направлении, и тем самым способствует снижению производительности работы устройства, а расположение рабочих органов ротора вдоль его образующей приводит к возникновению больших периодических ударных нагрузок на подшипНИКИ вала, уменьшая срок их службы и способствуя увеличению энергоемкости процесса измельчения. Цель изобретения - увеличение производительности и повышение эффективности процесса измельчения. Указанная цель достигается тем, что в устройстве для измельчения сырья, содержащем основание, загрузочное устройство, механизм предварительного измельчения, установленные в кожухах питающий щнек, ротор с выносными лопатками и рядами шарнирно закрепленных на нем рабочих органов, и привод, ротор состоит из соединенных между собой двух усеченных конусов, обращенных друг к другу меньшими основаниями, между которыми установлен распределительный шнек с правосторонним и левосторонним винтами, причем оси вращения ротора и питающего шнека расположены под прямым углом. При этом на стыке между правосторонним и левосторонним винтами распределительного щнека установлен дисковый нож. Кроме того, ряды рабочих органов расположены на роторе под острым углом относительно образующих усеченных конусов. На чертеже схематически изображено устройство, общий вид. Устройство для измельчения сырья содержит основание I, загрузочное устройство 2, в установлен механизм 3 предварительного измельчения с валом 4 и закрепленной на нем предохранительной муфтой 5, сое диненный с загрузочным устройством кожух 6 питающего шнека с установленными на нем по винтовой линии ножевыми планками 7, имеющийся внутри кожуха питающий шнек 8, ротор 9, выполненный в виде двух усеченных конусов 10, обращенных друг к другу меньшими основаниями, закрепленные на роторе выбросные лонатки 11 и шарнирные рабочие органы 12, расположенные рядами под острым углом относительно образующих усеченных конусов 10, установленный между меньщими основаниями усеченных конусов 10 распределительный шнек 13 с левосторонним и правосторонним винтами 14 и 15, между которыми на стыке укреплен дисковый нож 16, кожух 17 ротора с установленными на внутренней его поверхности противорежущими-элементами 18 и привод 19. Устройство работает следующим образом. В загрузочное устройство 2 подают сырье, откуда оно поступает в механизм 3 предварительного измельчения. Предварительно измельченное в крупные части сырье подается к питающему шнеку 8, который перемещает его вдоль оси к распределительному шнеку 13. Наличие предохранительной муфты 5 на валу 4 механизма предварительного измельчения. способствует предотвращению его поломки при попадании высокопрочных инородных предметов и их дальнейшему перемещению в камеру измельчения, а установленные по винтовой линии на кожухе питающего шнека 6 ножевые планки 7 способствуют уменьшению сопротивления сырья при его перемешении в осевом направлении. Поступившее к распределительному шне-ку 13 предварительно измельченное сырье подается в зоны взаимодействия шарнирных рабочих органов 12 и противорежущих элементов 18. Наличие дискового ножа 16 на распределительном щнеке 13 способствует дополнительному измельчению сырья, разделению его на два потока, а установка на распределительном шнеке левостороннего и правостороннего винтов 14 и 15 обеспечивает непрерывную подачу сырья в зоны взаимодействия шарнирных рабочих органов 12 и противорежуших элементов 18. Попавшее в эту зону сырье, активно пере.мешиваясь, измельчается до требуемой степени и выбросными лопатками 11 уносится за пределы камеры измельчения в сборники. При этом выполнение ротора в виде соединенных между собой двух усеченных конусов, обращенных друг к другу меньщими основаниями, обеспечивает переработку максимального количества -сырья, поступающего потоками в зоны взаимодействия шарнирных рабочих органов 12 и противорежущих элементов 18, исключая зоны забиваемости. Поступившее на меньшие диаметры конусов 10 ротора 9 сырье обрабатывается на меньших скоростях врашения рабочих органов, а по мере продвижения его к выбросным лопаткам скорость обработки возрастает, увеличивая и количество энергии, приходящейся на единицу объема сырья, которое измельчается интенсивней. Кроме того, разделение сырья на два потока позволяет увеличить производительность камеры измельчения при минимальных размерах ротора и полностью использовать производительность питающего шнека, а также не допустить переизмельчения сырья. При этом расположение осей вращения ротора и питающего шнека под прямым углом способствует переработке сырья в два потока. Расположение шарнирных рабочих органов 12 на роторе 9 под острым углом относительно образующих конусов 10 способствует более плавной загрузке устройства, улучшению условий защемления сырья между шарнирными рабочими органами и противорежущими элементами 18 в моменты перерезания, исключению ударных нагрузок на подшипники ротора, улучшению качества и уменьшению энергоемкости процесса измельчения. При попадании кусков инородных предметов с большими значениями прочностных свойств, прощедщих через механизм предварительного измельчения в зону взаимодействия противорежущих эле

Авторы

Даты

1981-02-28—Публикация

1979-05-10—Подача