1

Изобретение относится к устройствам для измельчения сырья искусственного, минерального, животного и. растительного происхождения и может быть применено в строительной, химической, пищевой и других отраслях промышленности.

Известны устройства для измельчения сырья, содержащие загрузочное . устройство, механизм предварительного измельчения, питающее устройство и дисковый измельчающий аппарат конечного измельчения D-JОднако эти устройства малопроизводительны, не обеспечивают требуемой степени измельчения сырья и, тем самым, не дают возможности получить качественный прюдукт для дальнейшей переработки (сушки, прессования, литья, консервирования и т.п.

Конструктивное исполнение этих устройств не позволяет качественно измельчать кусковое сырье (рыба, асбест и т.п.) , а увеличение производи тельности требует увеличения диаметра дискового измельчающего аппарата, следовательно, увеличения металлоемкости .

Наиболее близким к предлагаемому, является устройство для измельчения

сырья, содержащее о.снование, камеру предварительного измельчения, на валу которой установлен шнек и билы Г-образной формы, выступающие над витками шнека, а также камеру окончательного измельчения, представляющую, собой молотковую дробилку, на роторе которой установлены рады молотков под углом преимущественно

10

1° Г2.

Такое устройство для измельчения сырья обеспечивает удовлетворительное качество измельчения хрупкого, сырья, такого как брикеты для приго15товления рыбной муки, при небольших подачах сырья в устройство.

Однако известное устройство для измельчения сы)ья не обеспечивает требуемого качества измельчения вяз.20 кого сырья искусственного, минерального, животного и растительного происхождения (полиэтиленовые И хлорвиниловые нити или пленки, рыба, асбестовые нити, стебельчатое расти25тельное сырье и т.п.) и нужной при этом производительности, так как установленные Г-образные билы для предварительного.измельчения не могуть измельчать бесподпорно это сырье, они способствуют только нама30

тыванию сырья на шнек и его забиванию вследствие тормозящего действия билей осевому перемещению сырья. Попавшие же предварительно измельченные или измельченные некачественно куски такого сырья в молотковую дробилку не могут измельчаться до требуемой степени, ибо дробилка не обеспечивает большой экспозиции пребывания материала в камере измельчения и активности измельчения такого сырья свободным ударом.

Кроме того, попавший в молотковую дробилку матер}1ал лишен возможности равномерно распределяться по всей длине ротора, а будет поступать лишь на часть ее, расположенную вблизи питающего шнека, что, в свою очередь ухудшает качество измельчения, создает условия для забивания рабочих органов, резко уменьшает производительность и .увеличивает расход энергии на измельчение сырья.

Цель изобретения - повышение производительности устройства и качества измельчения в нем сырья искусственного, минерального, животного и растительного происхождения, пригодного для дальнейшей его переработки (сушки, прессования, литья, консервирования и т.п.) , повышение надеж-, ности работы и уменьшение затрат энергии на измельчение.

Указанная цель достигается тем, что в устройстве для измельчения .сырья, содержсвдем камеру предварительного измельчения цилиндрической формы с расположенными в ней питающим шнеком и режущими элементами, камеру окончательного измельчения с рабочими органами, снабженными молотками, и привод, режущие элементы камеры предварительного измельчения смонтированы на ее внутренней поверхности, питающий шнек установлен вер.тикально, причем его рабочая поверхность в зоне контакта с режущими элементами выполнена с прерывистыми виткаг/м, а рабочие органы камеры оконательного измельчения выполнены в виде ряда параллельно расположенных усеченных конусов с чередующимися меньшим и большим основаниями, при этом, один из усеченных конусов, обращенный меньшим основанием к шнеку, установлен соосно с последним.

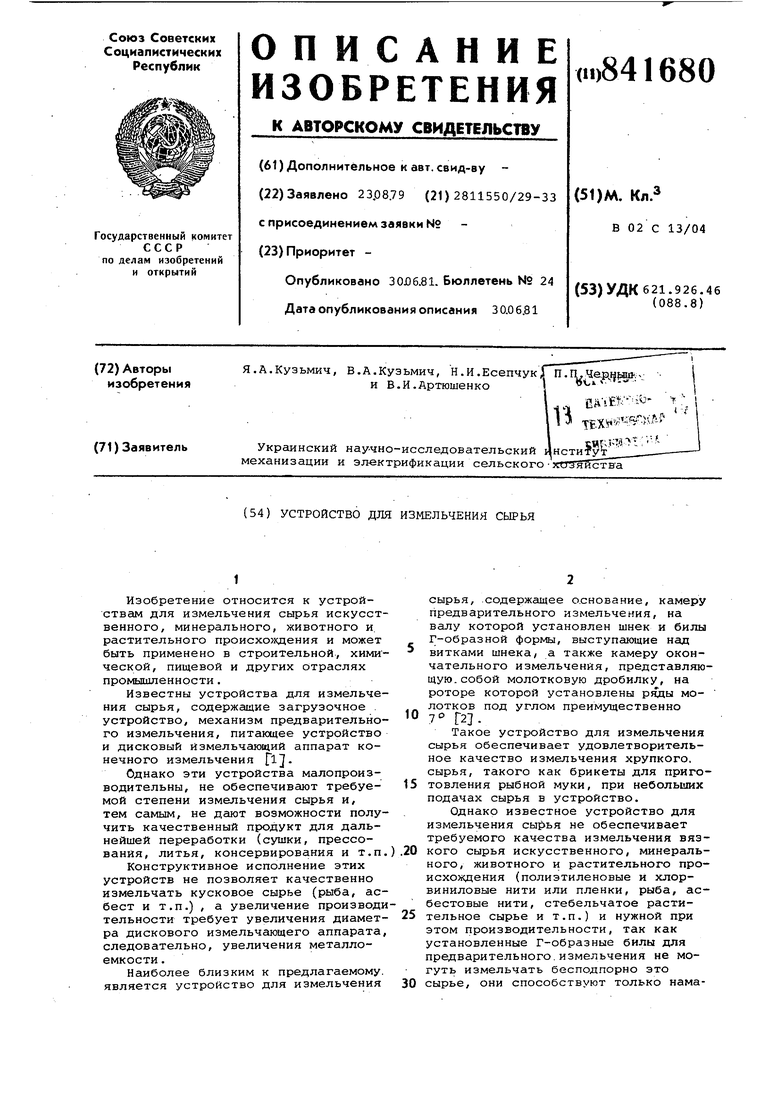

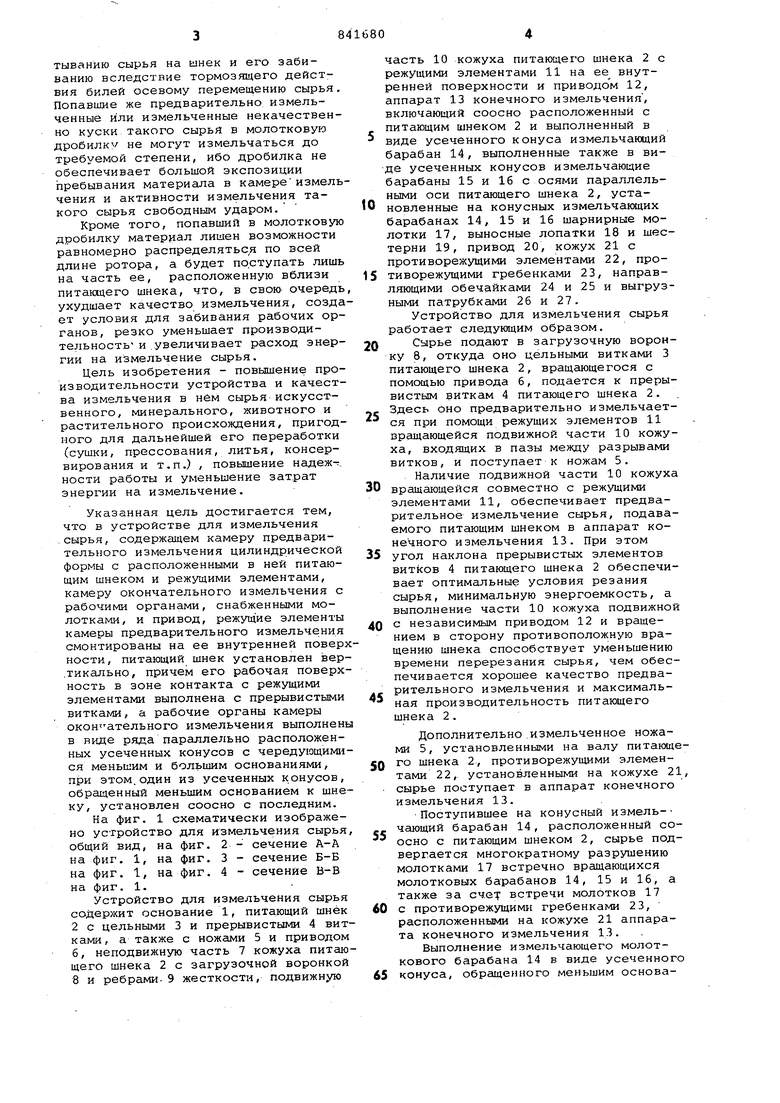

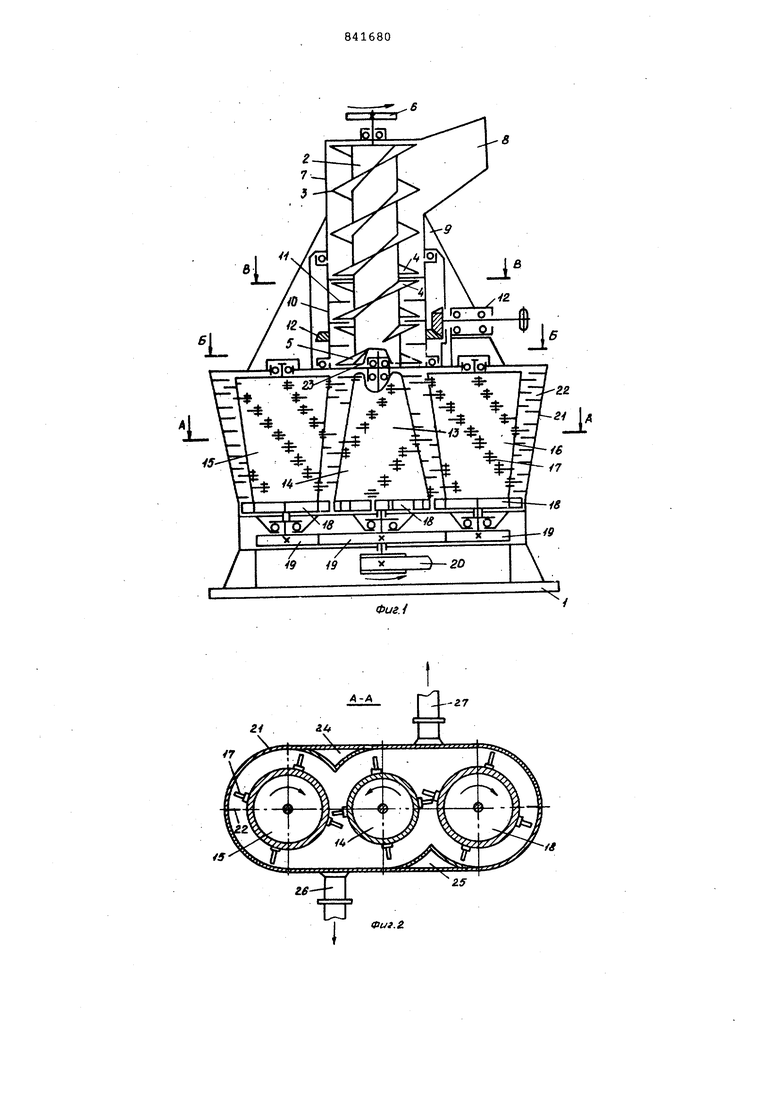

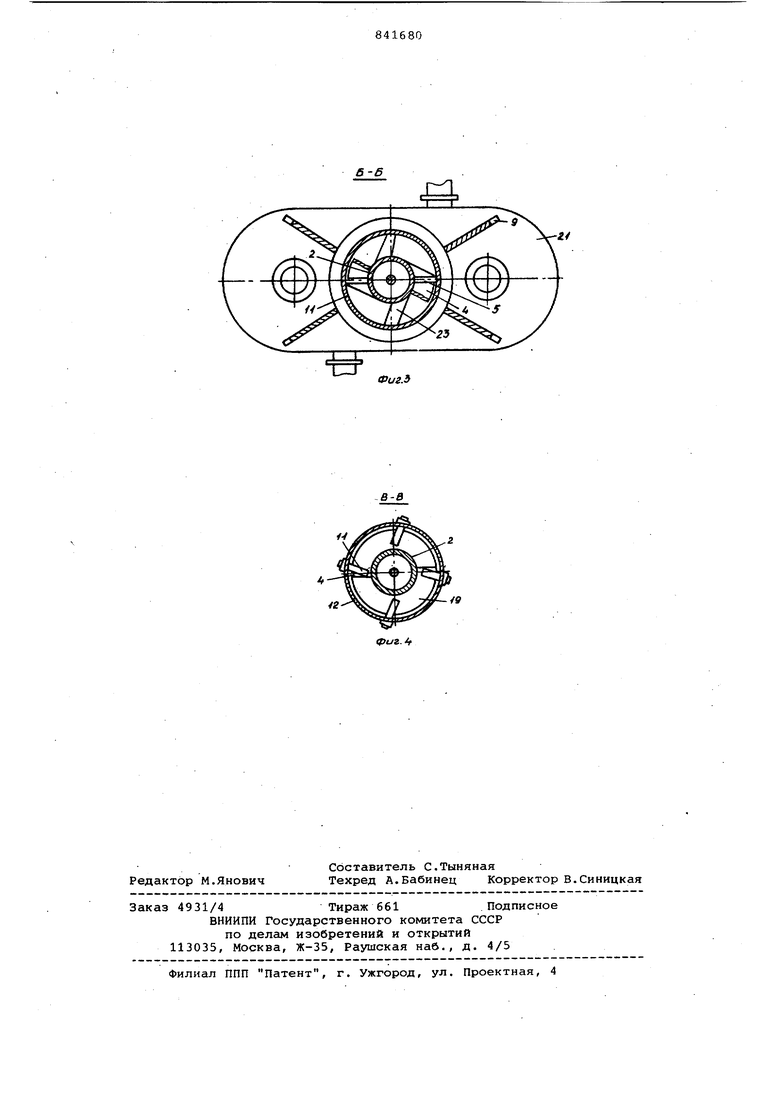

На фиг. 1 схематически изображено устройство для измельчения сырья общий вид, на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - сечение Б-Б на фиг. 1, на фиг. 4 - сечение В-В на фиг. 1.

Устройство для измельчения сырья содержит основание 1, питающий шнек 2 с цельными 3 и прерывистыми 4 витками, а также с ножами 5 и приводом б, неподвижную часть 7 кожуха питающего шнека 2 с загрузочной воронкой 8 и ребрами-9 жесткости, подвижную

часть 10 кожуха питающего шнека 2 с режущими элементами 11 на ее внутренней поверхности и приводом 12, аппарат 13 конечного измельчения , включающий соосно расположенный с питающим шнеком 2 и выполненный в виде усеченного конуса измельчающий барабан 14, выполненные также в виде усеченных конусов измельчающие барабаны 15 и 16 с осями параллельными оси питающего шнека 2, установленные на конусных измельчающих барабанах 14, 15 и 16 шарнирные молотки 17, выносные лопатки 18 и шестерни 19, привод 20, кожух 21 с противорежущими элементами 22, противорежущими гребенками 23, направляющими обечайками 24 и 25 и выгрузными патрубками 26 и 27.

Устройство для измельчения сырья работает следующим образом.

Сырье подают в загрузочную воронку 8, откуда оно цельными витками 3 питающего шнека 2, вращающегося с помощью привода 6, подается к прерывистым виткам 4 питающего шнека 2. Здесь оно предварительно измельчается при помощи режущих элементов 11 вращающейся подвижной части 10 кожуха, входящих в пазы между разрывами витков, и поступает к ножам 5.

Наличие подвижной части 10 кожуха вращающейся совместно с режущими элементами 11, обеспечивает предварительное измельчение сырья, подаваемого питающим шнеком в аппарат конечного измельчения 13. При этом угол наклона прерывистых элементов витков 4 питающего шнека 2 обеспечивает оптимальные условия резания сырья, минимальную энергоемкость, а выполнение части 10 кожуха подвижной с независимым приводом 12 и вращением в сторону противоположную вращению шнека способствует уменьшению времени перерезания сырья, чем обеспечивается хорошее качество предварительного измельчения и максимальная производительность питающего шнека 2.

Дополнительно.измельченное ножами 5, установленными на валу питающего шнека 2, противорежущими элементами 22,- установленными на кожухе 21 сырье поступает в аппарат конечного измельчения 13.

Поступившее на конусный измель-чающий барабан 14, расположенный соосно с питающим шнеком 2, сырье подвергается многократному разрушению молотками 17 встречно вращающихся молотковых барабанов 14, 15 и 16, а также за счет встречи молотков 17 с противорежущим Е гребенками 23, расположенными на кожухе 21 аппарата конечного измельчения 13.

Выполнение измельчающего молоткового барабана 14 в виде усеченного конуса, обращенного меньшим основанием .к питающему шнеку 2, и соосность его с последним позволяет плавно принять предварительно измельченное сырье и равномерно распределить его по всему периметру аппарата конечного измельчения, что.способствует плавной загрузке устройства, а следовательно, увеличению надежности его работы и уменьшению энергоемкости процесса измельчения.

Выполнение остальных молотковых измельчающих барабанов в виде усеченных конусов с осяМи, параллельными оси питающего шнека, и обращенных большими основаниями к последнему способствует плавному перемещению измельчаемого сырья вдоль осей барабанов и в то же время увеличению скорости перемещения и уменьшению, тем самым, времени пребывания сырья в камере измельчения, чём обеспечивается надежность работы устройства и увеличивается производительность, а встречное вращение молотковых измельчающих барабанов обеспечивает увеличение частоты встреч сырья как с молотками, так и с противорежущими гребенками, чем обеспечивается качественное измельчение сырья, т.е качество измельчения сырья достигается не за счет увеличения времени его пребьтвания в камере измельчения а за счет активности рабочих органов

Прошедшее вдоль осей молотковых измельчающих аппаратов 14, 15 и 16 измельченное до необходимой степени сьфье попадает на выносные лопатки 18 и направленное обечайками 24 и 25 поступает по выгрузным патрубкам 26 и 27 в сборники или на дальнейшую переработку (сушку, прессование, литье и т.п.).

Независимость приводов питающего шнека 2, подвижной части 10 кожуха и аппарата конечного измельчения 13 позволяет измельчить сырье до требуемой степени, не снижая производительности устройства.

Все это способствует увеличению производительности устройства, улучшению качества измельчения сырья.

повышению надежности его работы и уменьшению энергоемкости процесса измельчения сырья.

Такое исполнение и взаимное расположение элементов устройства для измельчения сырья обеспечивает требуемое качество измельчения сырья искусственного, минерального , животного и растительного происхождения (полиэтиленовых и хлорвиниловых нитей или пленки, рыбы, асбестовых нитей, стебельчатого растительного . сырья и т.п.) с целью дал-ьналией его переработки.

5

Формула изобретения

Устройство для измельчения сырья, содержащее камеру предварительного измельчения цилиндрической формы с расположенными в ней питающим шнеком

0 и режущими элементами, камеру окончательного измельчения с рабочими органами, снабженными молотками, и привод отличающееся тем, что, с целью повышения производитель5 , ности устройства и качества измельчения, в нем режущие элементы Кс1меры предварительного измельчения смонтированы на ее внутренней поверхности, питающий шнек установлен верти0кально, причем его рабочая поверхность в зоне контакта с режущими элементами выполнена с прерывистыми витками, а .рабочие органы камеры окончательного измельчения выполнены

5 в виде ряда параллельно расположенных усеченных конусов с чередующимися меньшим и большим основаниями/ при этом один из усеченных конусов, обращенный меньшим основанием к .

0 шнеку, установлен соосно с последним.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №337095, кл. В 02 С 13/20, 1972.

5

2.Авторское свидетельство СССР №405585, кл. В 02 С 13/04, 1975 (прототип).

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения преимущественно липкого и комкующегося сырья | 1986 |

|

SU1373435A2 |

| Устройство для измельчения | 1981 |

|

SU1005899A1 |

| Устройство для измельчения сырья | 1979 |

|

SU808135A1 |

| ПРИЦЕПНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ И КОРМОВЫХ СМЕСЕЙ | 2012 |

|

RU2492775C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2053022C1 |

| Устройство для измельчения | 1981 |

|

SU948422A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВОГО МАТЕРИАЛА | 2005 |

|

RU2306695C2 |

| ДВУХСТУПЕНЧАТЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2000 |

|

RU2193839C2 |

| Установка для измельчения древесной растительности | 1984 |

|

SU1172710A1 |

/7

Фиг. Si

/у

/г

Фиг.ь

Авторы

Даты

1981-06-30—Публикация

1979-08-23—Подача