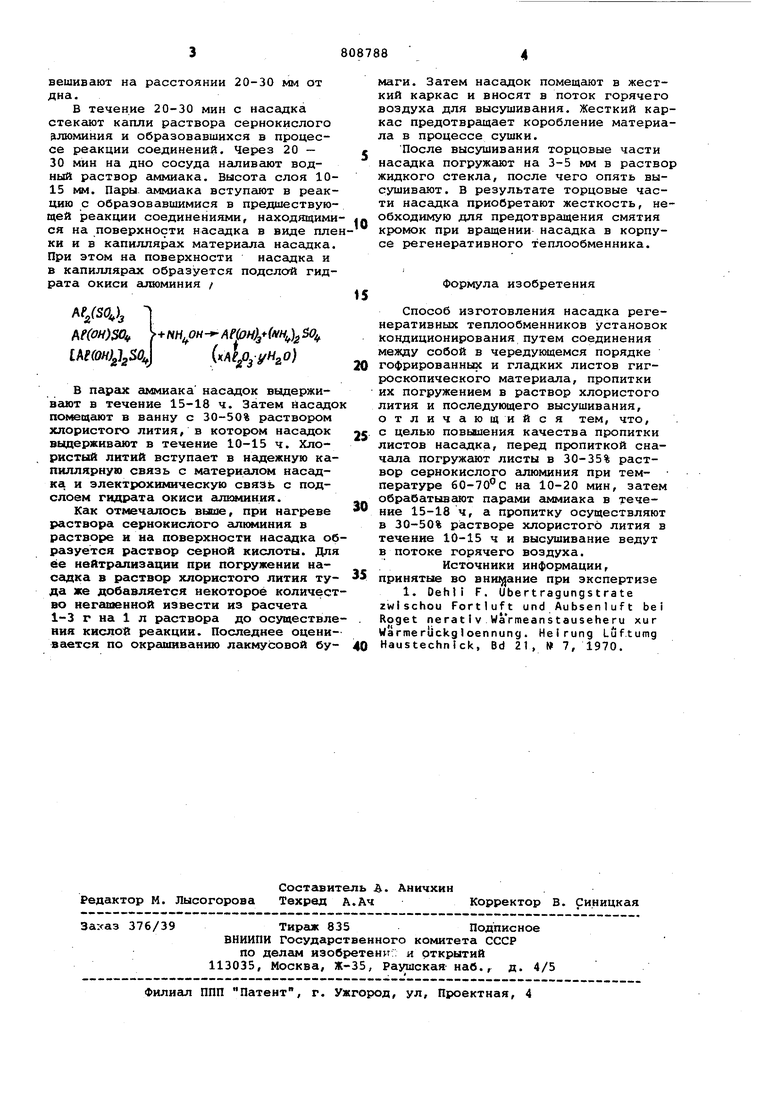

Изобретение относится к технике вентиляции и кондиционирования возду ха и может быть .использовано для -изготовления насадка регенеративного вращающегося теплообменника. Известен способ изготовления на.садка регенеративных теплообменников установок кондиционирования путем соединения между собой в чередую щемся порядке гофрированных и гладких листов гигроскопического материа ла, пропитки их погружением в раство хлористого лития и последующего высушивания i . Недостатком способа изготовления насадка является низкое качество про питки листов насадка. Это обусловлено тем, .что в процессе эксплуатации регенеративного теплообменника, изготовленного таким образом, происходит, накопление влаги на поверхности. В результате происходит растворение солей хлористого лития и образуются капли его раствора, KOTOiMiie выносятся с поверхности насадка потоком воздуха, проходящего сквозь него. В результате снижается концентрация хлористого лития на поверхности, насадка. Цель изобретения - повЕЛиение качества пропитки листов насадка. Поставленная цель достигается тем, что перед пропиткой сначала погружают листы в 30-35% раствор сернокислого алняшния при температуре 60-70 С на 10-20 ми«, затем обрабатывают парами аммиака в течение 15-18 ч, а пропитку осуществляют в 30-50% растворе хлористого лития в течение 10-15 ч и высушивание ведут в потоке горячего воздуха. Выполнение насадка по предлагаемому способу поясняется.на примере. Насадок погружают в ванну с 3035% раствором сернокислого алюминия, который нагревается до 60-70с. При этой температуре в растворе и на поверхности листов насадка происходят следукхоие обратимые реакции: . Afg(SO)j 2HgO: 2Ле(ОН)80.,,. « г Ч 2AffOH).O AffOH),,SO с образованием солей гидрата окиси алюминия и серной кислоты. Насддок вьздерживают в растворе в течение 10-2р мин. Затем переносят в закрытый сосуд, в котором подвешивают на расстоянии 20-30 мм от дна. В течение 20-30 мин с насадка стекают капли раствора сернокислого 51люминия и образовавшихся в процессе реакции соединений. Через 20 - 30 мин на дно сосуда наливгиот водный раствор аммиака, высота слоя 1015 мм. Пары с1ммиака вступеиот в реакцию с образовавшимися в предшествующей реакции соединениями, находящими ся на поверхности насадка в виде пле ки и в капиллярах материала насадка. При этом на поверхности насадка и в капиллярах образуется поделай гидрата окиси алюминия / 1 f(oH)sOff (рн)з(ын),5о If л тл f«-ЧЛ ЛЬ /..L .. 1 ) CAffowj jjSa j в парах аммиака насадок выдерживают в течение 15-18 ч. Затем насадо помещсцот в ванну с 30-50% раствором хлористого лития, в котором насадок выдерживгиот в течение 10-15 ч. Хлористый литий вступает в надежную ка пиллярную связь с материалом насадка и электрохимическую связь с подслоем гидрата окиси алкминия. Как отмечгшось вькое, при нагреве раствора сернокислого алюминия в растворе и на поверхности насадка о разуется раствор серной кислоты. Дл ее нейтрализации при погружении насадка в раствор хлористого лития ту да же добавляется некоторое количес во иегашениой извести из расчета 1-3 г на 1 л раствора до осуществл ния кислой реакции. Последнее оцени вается по окрашиваншо лакмусовой бу маги. Затем насадок помещают в жесткий каркас и вносят в поток горячего воздуха для высушивания. Жесткий каркас предотвращает коробление материала в процессе сушки. После высушивания торцовые части насадка погружают на 3-5 мм в раствор жидкого стекла, после чего опять высушивают . В результате торцовые части насадка приобретают жесткость, необходимую для предотвращения смятия кромок при вращении насадка в корпусе регенеративного теплообменника. Формула изобретения Способ изготовления насадка регенеративных теплообменников установок кондиционирования путем соединения между собой в чередующемся порядке гофрированных и гладких листов гигроскопического материала, пропитки их погружением в раствор хлористого лития и последующего высушивания, отличающийся тем, что, с целью повышения качества пропитки листов насадка, перед пропиткой сначала погружают листы в 30-35% раствор сернокислого алюминия при температуре бО-70 С на 10-20 мин, затем обрабатывают парами аммиака в течение 15-18 ч, а пропитку осуществляют в 30-50% растворе хлористого лития в течение 10-15 ч и высушивание ведут в потоке горячего воздуха. Источники информации, принятые во при экспертизе 1. Dehli F. Ubertragungstгаte zwischou Fortluft und Aubsenluft bei Roget nerativ WaVmeanstauseheru xur Warme rcickgl oennung . Heirung Luf.tumg Haustechnick, Bd 21, 7, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие для гигроскопического материала регенеративных теплообменников | 1980 |

|

SU946646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛАМИНОЭТИЛОВЫХ ЭФИРОВ | 1968 |

|

SU218756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ЛИСТОВОГО СОРБЕНТА | 2008 |

|

RU2366487C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНЫХ СЛОЕВ | 1926 |

|

SU38567A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ СМЕСЕЙ, ПРЕДНАЗНАЧЕННБ1Х ДЛЯ НАРУЖНОГО ЛЕЧЕБНОГОПРИМЕНЕНИЯЗаявлено 15 февраля 1938 г. за № 742/385426 в Народный KoMHccapviaT здравоохранения СССРОпубликовано в «Бюллетене изобретений» № И за 1951 г. | 1951 |

|

SU92946A1 |

| СПОСОБ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2028400C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА В ЭТИЛЕНОКСИД И СЕРЕБРОСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА В ЭТИЛЕНОКСИД | 1987 |

|

RU2024301C1 |

| Способ изготовления курительного продукта | 1972 |

|

SU516333A3 |

Авторы

Даты

1981-02-28—Публикация

1979-05-18—Подача