(54) ОХЛАЖДАЕМЫЙ СВОД СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Водоохлаждаемый свод | 1980 |

|

SU872930A1 |

| СВОД СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2104452C1 |

| Арочный свод сталеплавильнойпЕчи | 1979 |

|

SU813106A2 |

| ФУТЕРОВКА ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2002 |

|

RU2211421C1 |

| Ванная стекловаренная печь | 1980 |

|

SU893904A1 |

| СВОД ПЕЧИ | 2003 |

|

RU2251648C1 |

| ВОДООХЛАЖДАЕМЫЙ СВОД УСТАНОВКИ ПЕЧЬ - КОВШ | 1997 |

|

RU2114365C1 |

| Водоохлаждаемая панель металлургической печи | 1985 |

|

SU1571387A1 |

| Электродуговая печь с переменной геометрией рабочего пространства | 1978 |

|

SU777378A1 |

| ВОДООХЛАЖДАЕМЫЙ СВОД ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1999 |

|

RU2161762C1 |

Изобретение относится к металлургическому производству и может быть использовано при выплавке металла.

Известен водоохлаждаемый свод, который имеет водяную полость и огнеупорную обмазку, и обеспечивает увеличение стойкости по сравнению со сводами из огнеупорного кирпича в 15-20 раз, что приводит к .экономии огнеупоров; снижается расход электродов f.

Недостатками водоохлаждаемого свода являются повышенный расход электроэнергии и охлаждающей воды за счет тепловых потерь через свод, а также пониженные условия безопасной; его работы, вследствие возможного прогарания футеровки, что может привести к попаданию большого количества воды в рабочее пространство печи. Также возможно испарение воды в водяной полости и выброс горячих водяных паров в цех.

Известен также водоохлс1ждаемый свод/ который характеризуется тем, что его центргшьнги часть имеет большую толщину, чем периферийная и она не охлаждается, а в футеровке периферийной части выполнены каналы, по которым подается вода 2j.

Однако свод имеет такие же недостатки, что и предыдущий.

Известен также водоохлаждаемый свод, который имеет водоохлаждаемую полость с огнеупорной обмазкой, характеризутачийся тем, что некоторые элементы водоохлаждаемой

0 полости выполнены из пластических масс СЗ.

Известный свод имеет недостатки, присущие первым двум сводам, которые ограничивают его применение.

5

Цель изобретения - снижение удельного расхода энергии и охлажданяцей воды, а также улучшение условий по технике безопасности.

Указанная цель достигается тем,

0 что между металлическим каркасом и огнеупорной обмозкой выполнен зазор, а слой огнеупорной обмазки со стороны рабочей ее поверхности оплавлен, причем в зазоре устано5влен тепловой экран.

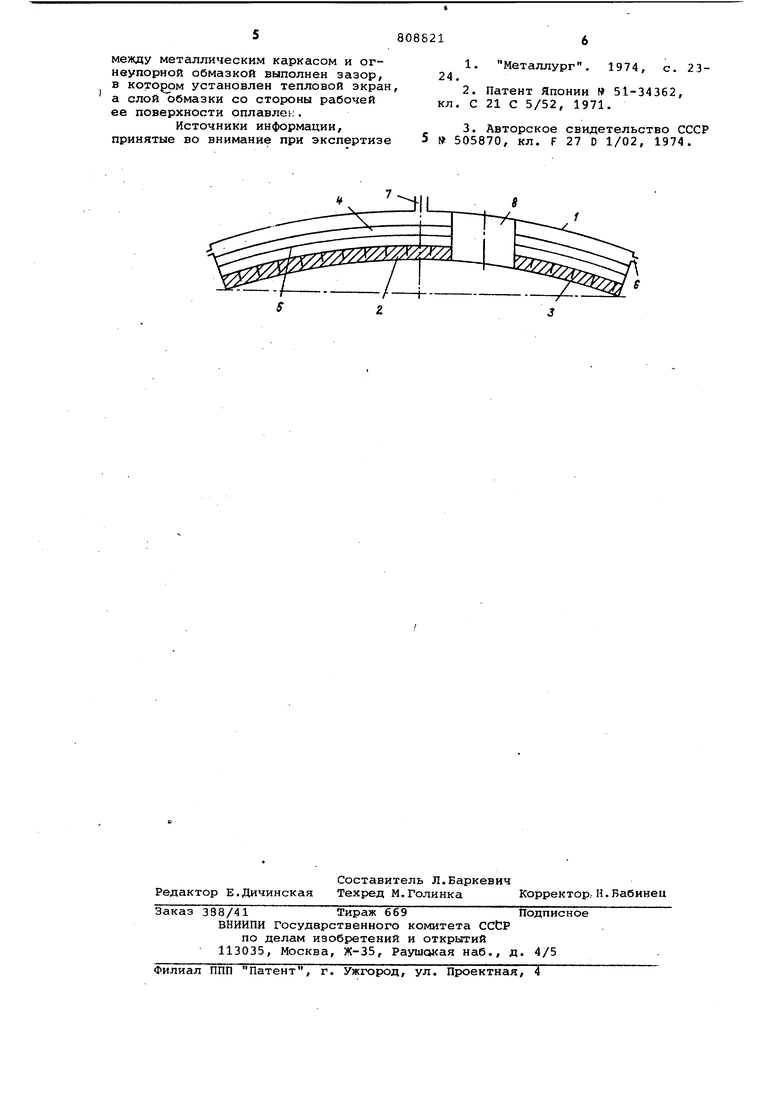

На чертеже представлен охлаждаемаЛ свод, .вид.

Охлаждаемый свод, например для электродуговой печи, имеет полый 0 металлический каркас 1, в полости

которого приварены ребра жесткости (не показаны), служасще одйовременно направляющими для наиболее рационального движения охлаждагацей воды, и слой огнеупорной обмазки 2 с гладкой блест пцей поверхностью 3 свода, обращенной в рабочее пространство печи. Между металлическим каркасом и слоем огнеупорной обмазки выполнен зазор 4, в котором установлен тепловой экран 5. Подвод воды к водоохлаждаемой полости производится через напорные трубы 6, расположенные по внешней обечайке водоохлаждаемой полости, а отвод воды из полости производится через.сливную трубу 7, размещенную в центре водоохлаждаемой полости, при этом сечение сливной трубы согласуется с суммарным сечением напорных труб. Количество напорных труб не менее двух. В соответствии с размерами электродов, в своде выполнены отверстия 8 для электродов.

Свод работает следующим образом.

Лучистое тепло, падающее на свод частично отражается оплавленной блестящей поверхностью 3 свода за счет того, что .она имеет более низкую степень черноты, оцениваемую при.близительно в два раза относительно степени черноты поверхности обычных сводов, при этом также уменьшаются тепловые потери через свод в два раза по сравнению с известными водоохлаждаемыми сводами, что видно из формулы

Q -р .г .).4 oL4oo/ MOO/ J

где д - тепловой поток через свод (Вт/м);

„- степень черноты поверхност поь

свода;

GO - коэффициент лучеиспускания абсолютно твердого тела (Вт/м2. к4). Тр.р- температура газов в рабоче

пространстве печи (К); Т - температура поверхности свода огнеупорной обмазки (К) .

Остальное тепло поглощается огнеупорной обмазкой 2 и передается в зазор 4. Установленный в зазоре 4 экран 5, также отражает некоторое количество тепла. Расчет эффективности отражений экрана проводится по формуле

. gg-n

-I

о„ й„ tt, % S.n э.п. о.э

где g - тепловой поток через свод при наличии экрана (Вт/м)

g - тепловой поток через свод без экрана (Вт/м);

оэ э.гУ .п приводимые коэффициенты лучеиспускания систем соответственно поверхность для кре- . пления обмазки - поверхность экрана, поверхность экрана - поверхность тепловых труб, -поверхность для крепления обмазки - поверхность тепловых труб (Вт/м -К) .

Результаты расчетов показывают, .что иcпoJiьзoвaниe даже листовой окисленной стали со степенью.черноты 0,7-0,8 поверхности длякрепления обмазки, экрана и поверхности металлического каркаса, обращенной

Таким образом, общее снижение

0 теплового потока через свод с применением блестящей поверхности 3, огнеупорной обмазки 2 и экрана 5 составит ос 75% от теплового потока через водоохлаждаемый свод. Остальное тепло от экрана 5 передается

воде, непрерывно циркулирующей в металлическом каркасе 1.

Суммарное сечение напорных труб 6 согласуется с сечением сливной

трубы 7.При механическом повреждении каркаса 1 вода заполняет зазор 4 межу экраном 5 и каркасом 1, а при повреждении и экрана 5 - весь зазор

4 между огнеупорной обмазкой 2и каркасом 1, при этом предлагаемый свод может продолжать работать как обычный водоохлаждаемый свод. Увели чение температуры, выходящей из

свода, свидетельствует о том, что свод вышел из строя, при э.том вода из каркаса 1 не попадает в рабочее пространство печи.

Предлагаемый охлаждаемый с,вод, например для сталеплавильной электродуговой печи, обеспечивает наряду с экономией огнеупоров уменьшение тепловых потерь через него, что приводит к снижению удельного расхода электроэнергии и охлаждающей воды, а также безопасную работу Персонала сталеплавильного цеха.

Формула изобретения

Охлаждаемый свод сталеплавильной печи, например электродуговой, содержащий полый металлический каркас с ребрс1ми жесткости и. слой огнёупорной обмазки со стороны рабочей поверхности каркаса, отличающийся тем, что, с целью снижения удельного расхода энергии, охлаждающей воды и улучшения

условий по технике безопасности.

между металлическим каркасом и огнеупорной обмазкой выполнен зазор, в котором установлен тепловой экран, а слой обмазки со стороны рабочей ее поверхности оплавлен.

Источники информации, принятые во внимание при экспертизе

1974, с. 2324.

Авторы

Даты

1981-02-28—Публикация

1979-06-25—Подача