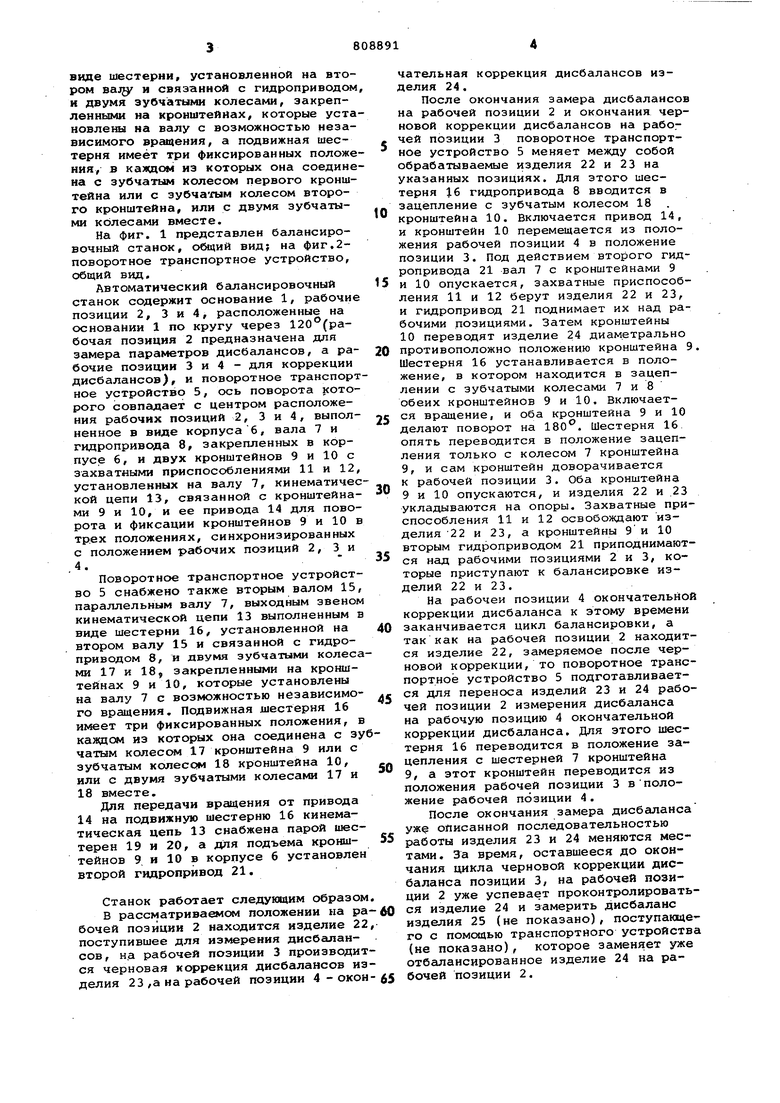

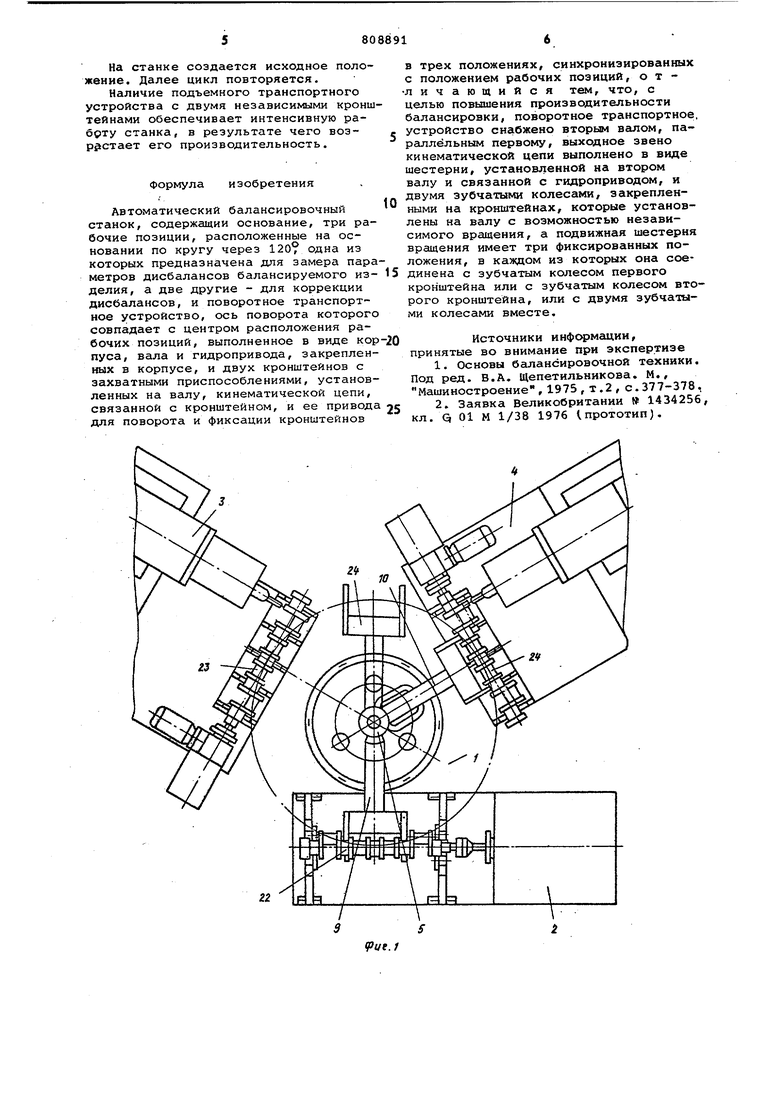

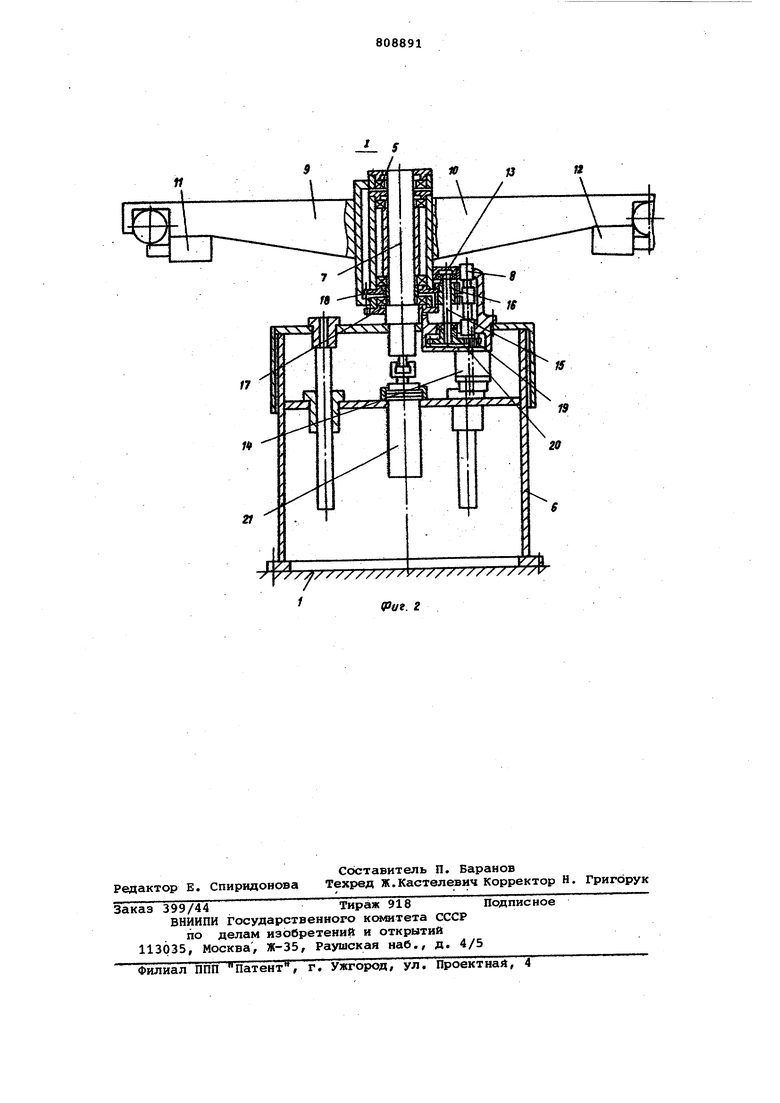

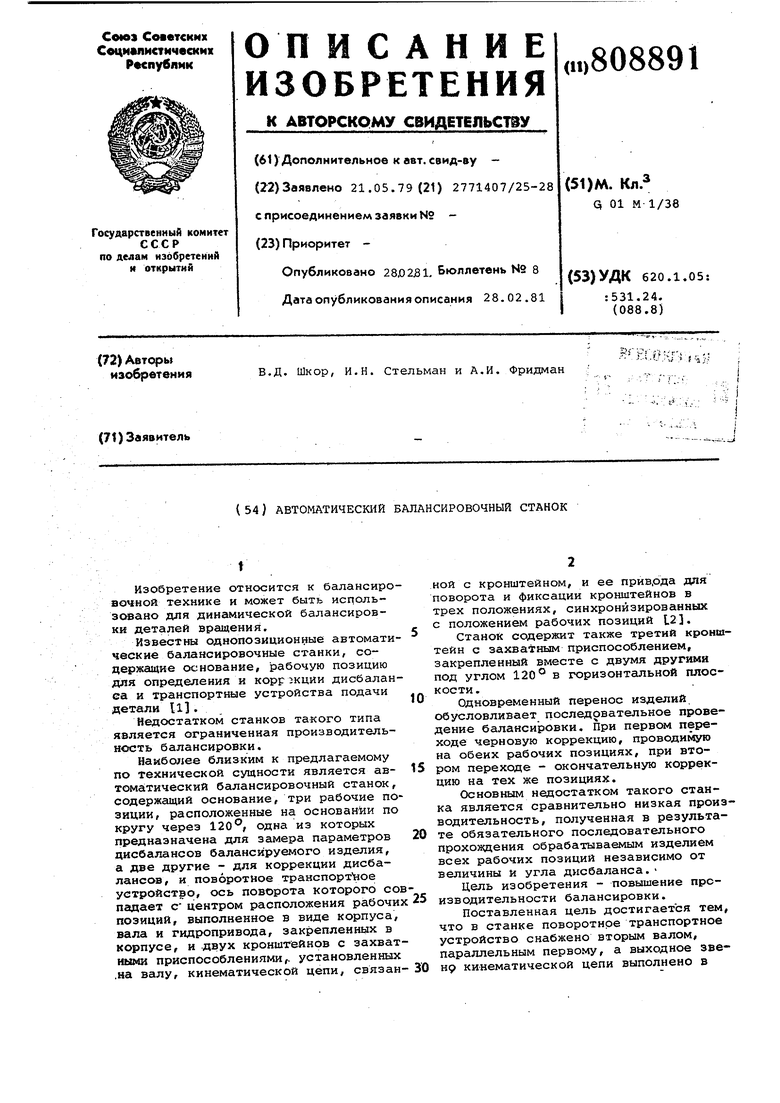

Изобретение относится к балансировочйой технике и может быть использ жано для динамической балансировки деталей вращения. Известны однопозиционные автоматические балансировочные станки, содержащие основание, рабочую позицию для определения и коррекции дисбаланса и транспортные устройства подачи детали И . Недостатком станков такого типа является ограниченная производительность балансировки. Наиболее близким к предлагаемому по технической сущности является автоматический балансировочный станок, содержащий основание, три рабочие по зиции, расположенные на основании по кругу через 120°, одна из которых предназначена для замера параметров дисбалансов балансируемого изделия, а две другие - для коррекции дисбалансов, и поворотное транспортное устройство, ось поворота которого со падает С центром расположения рабочи позиций, выполненное в виде корпуса, вала и гидропривода, закрепленных в корпусе, и двух кронштейнов с захват ньши приспособлениями,, установленных .на валу, кинематической цепи, связан ной с кронштейном, и ее прив.ода для поворота и фиксации кронштейнов в трех положениях, синхронизированных с положением рабочих позиций 12. Станок содержит также третий кронштейн с захватным приспособлением, закрепленный вместе с двумя другими под углом 120° в горизонтальной плоскости. Одновременный перенос изделий обусловливает последовательное проведение балансировки. При первом переходе черновую коррекцию, проводимую на обеих рабочих позициях, при втором переходе - окончательную коррекцию на тех же позициях. Основным недостатком такого станка является сравнительно низкая производительность, полученная в результате обязательного последовательного прохождения обрабатываемым изделием всех рабочих позиций независимо от величины и угла дисбаланса.Цель изобретения - повышение производительности балансировки. Поставленная цель достигается тем, что в станке поворотное транспортное устройство снабжено вторым валом, параллельным первому, а выходное звеН9 кинематической цепи выполнено в виде шестерни, установленной на втором BBJjy и связанной с гидроприводом и двумя зубчатыми колесами, закрепленными на кронштейнах, которые уста новлены на валу с возможностью независимого вращения, а подвижная шестерня имеет три фиксированных положе ния, в кахщом из которых она соедине на с зубчатым колесом первого кронштейна или с зубчатым колесом второго кронштейна, или с двумя зубчатыми колесами вместе. На фиг. 1 представлен балансировочный станок, общий вид; на фиг,2поворотное транспортное устройство, общий вид. Автоматический балансировочный станок содержит основание 1, рабочие позиции 2, 3 и 4, расположенные на основании 1 по кругу через 120°(рабочая позиция 2 предназначена для замера параметров дисбалансов, а рабочие позиции 3 и 4 - для коррекции дисбалансов), и поворотное транспорт ное устройство 5, ось поворота которого совпсшает с центром расположения рабочих позиций 2, 3 и 4, выполненное в виде корпуса6, вала 7 и гидропривода 8, закрепленных в корпусе 6, и двух кронштейнов 9 и 10 с захватными приспособлениями 11 и 12, установленных на валу 7, кинематичес кой цепи 13, связанной с кронштейнами 9 и 10, и ее привода 14 для поворота и фиксации кронштейнов 9 и 10 в трех положениях, синхронизированных с положением рабочих позиций 2, 3 и .4. Поворотное транспортное устройство 5 снабжено также вторым валом 15, параллельным валу 7, выходным звеном кинематической цепи 13 выполненным в виде шестерни 16, установленной на втором валу 15 и связанной с гидроприводом 8, и двумя зубчатыми колеса ми 17 и 18, закрепленными на кронштейнах 9 и 10, которые установлены на валу 7 с возможностью независимого вращения. Подвижная шестерня 16 имеет три фиксированных положения, в каяздом из которых она соединена с зу чатым колесс « 17 кронштейна 9 или с зубчатым колесом 18 кронштейна 10, или с двумя зубчатыми колесами 17 и 18 вместе. Для передачи вращения от привода 14 на подвижную шестерню 16 кинематическая цепь 13 снабжена парой шестерен 19 и 20, а для подъема кронштейнов 9, и 10 в корпусе 6 установлен второй гидропривод 21. Станок работает следующим образом В рассматриваемом положении на ра бочей позиции 2 находится изделие 22 поступившее для измерения дисбалансов, на рабочей позиции 3 производит ся черновая кс рекция дисбалансов из делия 23 ,а на рабочей позиции 4 - окон чательная коррекция дисбалансов изделия 24. После окончания замера дисбалансов на рабочей позиции 2 и окончании черновой коррекции дисбалансов на рабо.чей позиции 3 поворотное транспортное устройство 5 меняет между собой обрабатываемые изделия 22 и 23 на указанных позициях. Для зтого шестерня 16 гидропривода 8 вводится в зацепление с зубчатым колесом 18 кронштейна 10. Включается привод 14, и кронштейн 10 перемещается из положения рабочей позиции 4 в положение позиции 3. Под действием второго гидропривода 21 вал 7 с кронштейнами 9 и 10 опускается, захватные приспособления 11 и 12 берут изделия 22 и 23, и гидропривод 21 поднимает их над рабочими позициями. Затем кронштейны 10 переводят изделие 24 диаметрально противоположно положению кронштейна 9, Шестерня 16 устанавливается в положение, в котором находится в зацеплении с зубчатыми колесами 7 и 8 обеих кронштейнов 9 и 10. Включается вращение, и оба кронштейна 9 и 10 делают поворот на . Шестерня 16 опять переводится в положение зацепления только с колесом 7 кронштейна 9, и сам кронштейн доворачивается к рабочей позиции 3. Оба кронштейна 9 и 10 опускаются, и изделия 22 и .23 укладываются на опоры. Захватные приспособления 11 и 12 освобождают изделия 22 и 23, а кронштейны 9 и 10 вторым гидроприводом 21 приподнимаются над рабочими позициями 2 и 3, которые приступают к балансировке изделий 22 и 23. На рабочей позиции 4 окончательной коррекции дисбаланса к этому времени заканчивается цикл балансировки, а так как на рабочей позиции 2 находится изделие 22, замеряемое после черновой коррекции, то поворотное транспортное устройство 5 подготавливается для переноса изделий 23 и 24 рабочей позиции 2 измерения дисбаланса на рабочую позицию 4 окончательной коррекции дисбаланса. Для этого шестерня 16 переводится в положение зацепления с шестерней 7 кронштейна 9, а этот кронштейн переводится из положения рабочей позиции 3 вположение рабочей позиции 4. После окончания замера дисбаланса уж описанной последовательностью работы изделия 23 и 24 меняются местами. За время, оставшееся до окончания цикла черновой коррекции дисбаланса позиции 3, на рабочей позиции 2 уже успевает проконтролироваться изделие 24 и замерить дисбаланс изделия 25 (не показано), поступающее го с помощью транспортного устройства (не показано), которое заменяет уже отбалансированное изделие 24 на рабочей позиции 2. На станке создается исходное положение. Далее цикл повторяется. Наличие подъемного транспортного устройства с двумя независимыми кронш тейнами обеспечивает интенсивную работу станка, в результате чего возpficTaeT его производительность. формула изобретения Автоматический балансировочный станок, содержащий основание, три рабочие позиции, расположенные на основании по кругу через 120 одна из которых предназначена для замера пара метров дисбалансов балансируемого изделия, а две другие - для коррекции дисбалансов, и поворотное транспортное устройство, ось поворота которого совпадает с центром расположения рабочих позиций, выполненное в виде кор пуса, вала и гидропривода, закрепленных в корпусе, и двух кронштейнов с захватными приспособлениями, установленных на валу, кинематической цепи, связанной с кронштейном, и ее привод для поворота и фиксации кронштейнов в трех положениях, синхронизированных с положением рабочих позиций, о т личающийся тем, что, с целью повышения производительности балансировки, поворотное транспортное, устройство снабжено вторым вешом, параллельным первому, выходное звено кинематической цепи выполнено в виде шестерни, установленной на втором валу и связанной с гидроприводом, и двумя зубчатыми колесами, закрепленными на кронштейнах, которые установлены на валу с возможностью независимого вращения, а подвижная шестерня вращения имеет три фиксированных положения, в каждом из которых она соединена с зубчатым колесом первого кронштейна или с зубчатым колесом второго кронштейна, или с двумя зубчатыми колесами вместе. Источники инфсфмации, принятые во внимание при экспертизе 1.Основы бёшансировочной техники. Под ред. В.А. Щепетильникова. М., Машиностроение, 1975 , т. 2 , с. 37 7-378., 2.Заявка Великобритании 1434256, кл. Q 01 М 1/38 1976 ,прототип). ipvt. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для балансировки коленчатых валов | 1983 |

|

SU1532824A1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2075737C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| Измерительное устройство к станку для балансировки колесных пар | 1980 |

|

SU911188A1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2007 |

|

RU2339926C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ КОРРЕКЦИИ ПОЛОЖЕНИЯ ДИСБАЛАНСА И КОРРЕКЦИИ ВЕЛИЧИНЫ ДИСБАЛАНСА НА БАЛАНСИРОВОЧНОМ СТАНКЕ | 2002 |

|

RU2294046C2 |

| Измерительное устройство к балансировочному станку | 1978 |

|

SU746227A2 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК | 1992 |

|

RU2068989C1 |

| Устройство для коррекции осевых дисбалансов динамически настраиваемых гидроскопов в вакууме | 1982 |

|

SU1073587A1 |

| СПОСОБ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173629C1 |

Авторы

Даты

1981-02-28—Публикация

1979-05-25—Подача